फ्रिक्शन वेल्डिंग : वेल्डिंगचे वेगळे तंत्रज्ञान

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वेल्डिंग ही दोन भाग जोडणारी अशी मूलभूत कार्यपद्धती आहे, जी जगभरात सर्वत्र कुठल्याही उद्योगामध्ये उपयोगात आणली जाते. याचे एक कारण म्हणजे अशाप्रकारच्या परिस्थितीत जोडण्यासाठी येणारा खर्च हा तुलनेने कमी असतो. वेल्डिंग कार्यपद्धतीने बनविलेल्या भागांची (पार्टस्) ताकद (स्ट्रेंग्थ) ही त्यामध्ये असलेल्या जोडांच्या (जॉइंटस्) ताकदीवर अवलंबून असते. ही जोडांची ताकद जे दोन भाग जोडले आहेत त्या धातूच्या गुणधर्म व वेल्डिंग करत असताना लावलेले प्रोसेस पॅरामीटर यावर अवलंबून असते.

काळाच्या ओघात उत्पादनाचे तंत्रज्ञान विकसित होत असताना, प्रत्येक ठिकाणी भागांच्या कार्यानुसार त्याची भूमिती, रचना, जडण-घडण व मायक्रोस्ट्रक्चरच्या गरजाही वाढत गेल्या. उदाहरणार्थ,

1) वेगवेगळ्या धातूंचे जोड असणे. (लोखंड-तांबे, लोखंड-पितळ, तांबे-ॲल्युमिनिअम इ.)

2) जोड एकजीव व एकजिनसी असणे.

3) जोडाच्या ताकदीचा स्तर.

4) निर्वात जोड असणे. (पोरोसिटी नसणे.)

5) जोडात भेगा (क्रॅक) नसणे.

ढोबळमानाने ज्या ठिकाणी कार्यवस्तूवर/यंत्रभागावर किंवा मशिनवर स्थितीज (स्टॅटिक) भार येत असतो, त्याठिकाणी फ्युजन वेल्डिंगने जोडलेले भाग बऱ्यापैकी ओशासकपणे सुचविले६ व वापरले जातात. अशा ठिकाणी अनपेक्षित कारणाने जोड तुटून एखादा भाग निकामी झाला तरी, त्यातून होणाऱ्या नुकसानीची तीव्रता फार नसते. परंतु ज्या ठिकाणी कार्यवस्तूवर किंवा मशिनवर गतिज (डायनॅमिक) किंवा टॉर्शनल भार येत असतो, त्याठिकाणी फ्युजन वेल्डिंगने जोडलेले भाग कुचकामी ठरण्याची शक्यता जास्त असते. अशा ठिकाणी काही भाग तुटून अपघात झाल्यास त्यातील नुकसानीची तीव्रता अधिक असते. त्यासाठी मोठी किंमत मोजावी लागते. या मर्यादेमुळे निर्माण झालेल्या आव्हानात्मक परिस्थितीतूनच फ्रिक्शन वेल्डिंगचा जन्म झाला.

फ्रिक्शन वेल्डिंगच्या संकल्पनेच्या जन्माची कथा मोठी सुरस आहे. सुमारे सव्वाशे वर्षांपूर्वी एका कारखान्यात लेथ मशिनवर काम चालू असताना स्पिंडल फिरत असलेल्या परिस्थितीत टर्निंग टूलचे पुढील टोक तुटले. कार्यवस्तू फिरत होती मात्र, प्रत्यक्ष कटिंगचे काम होत नव्हते. स्वाभाविकपणे तिथे संपर्कात आलेली कार्यवस्तू आणि टूल यांच्या पृष्ठभागाचे जोराचे घर्षण सुरु होऊन ठिणग्या पडू लागल्या. ही बाब तेथील ऑपरेटरच्या लक्षात आल्यावर त्याने स्पिंडल थांबवून काम बंद केले. नेमके काय झाले आहे, हे बघून लक्षात येईपर्यंत काही वेळ गेला. दरम्यानच्या काळात कार्यवस्तू थोडी थंड झाली. कार्यवस्तू काढण्यासाठी टूलपोस्ट मागे घेताना टूल कार्यवस्तूला घट्ट चिकटल्याचे लक्षात आले. याच घटनेचे पुढे तंत्रज्ञानामध्ये विकसन होऊन ते फ्रिक्शन वेल्डिंग या नावाने प्रचलित झाले.

फ्रिक्शन वेल्डिंगमध्ये दोन भागांना जोडण्यासाठी जी उष्णता लागते, ती नावाप्रमाणेच घर्षणातून (फ्रिक्शन) निर्माण केली जाते. या उष्णतेची पातळी एवढी गाठली जाते की, त्यावेळी दोन धातूंच्या संपर्कात आलेला भाग मेणासारखा मऊ (प्रत्यक्ष वितळण्याआधीची स्थिती) होतो. त्याचवेळी त्यावर ठराविक दाब दिला तर, नंतर तो भाग थंड झाल्यावर एकजीव होतो. या कार्यपद्धतीत एक महत्त्वाचा फायदा असा आहे की, घर्षणामुळे निर्माण झालेली उष्णता ही संपर्कात आलेल्या सर्व पृष्ठभागावर एकसारखी पसरते व तिची पातळीपण एकसारखी असते. या उष्णतेनेच धातूंचे संपर्कात आलेले पृष्ठभाग मऊ होऊन एकसंघ जोड तयार होतो. हा जोड वरवर (पेरिफेरल किंवा सुपरफिशिअल) न राहता आतपर्यंत एकजीव झालेला असतो. येथे भर घालायच्या धातूची (फिलर मटेरिअल) गरज नसते.

फ्रिक्शन वेल्डिंगचे प्रकार

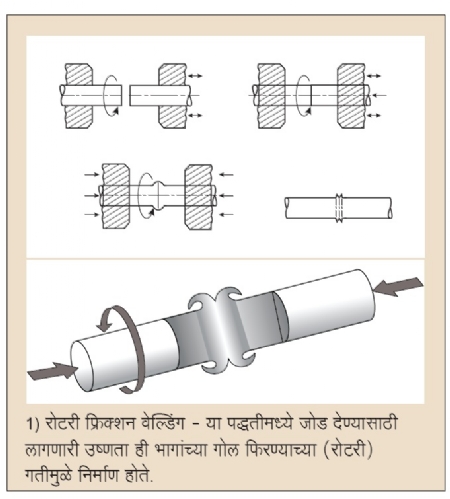

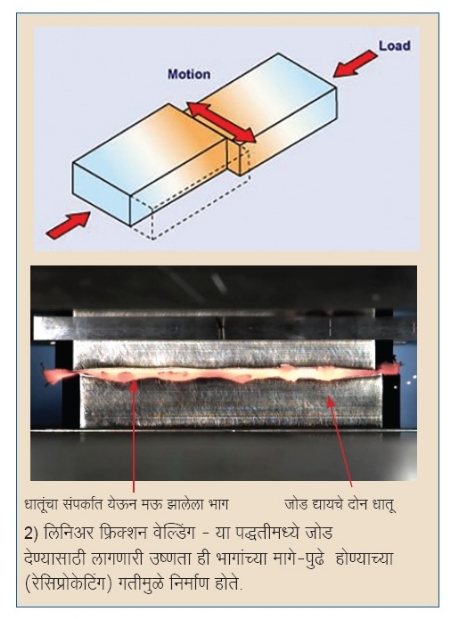

फ्रिक्शन वेल्डिंगमध्ये प्रामुख्याने दोन प्रकार असतात.

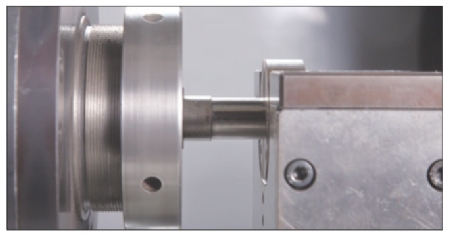

या दोन्ही प्रकारांपैकी रोटरी फ्रिक्शन वेल्डिंग ही कार्यपद्धती तुलनेने जास्त प्रचलित दिसते. या कार्यपद्धतीचे क्रमवार प्रमुख टप्पे चित्ररुपाने खाली दाखविले आहेत.

पहिला टप्पा

फिरणारा भाग डावीकडील स्पिंडलवरील चकमध्ये पकडून स्थिर भाग उजवीकडील होल्डरमध्ये पकडून एकमेकांच्या संपर्कात आणले जातात.

दुसरा टप्पा

स्पिंडलवरील चकमध्ये पकडलेल्या भागाला गोल फिरवून ठराविक वेगाच्या पातळीत आणले जाते व स्थिर भागावर ठराविक अक्षीय जोर दिला जातो.

तिसरा टप्पा

गोल फिरणारा वेग नंतर थांबवून, एकजीव जोड तयार होईपर्यंत अक्षीय जोर थोड्या काळासाठी वाढविला जातो.

या कार्यपद्धतीमध्ये जोडाचा दर्जा हा अनेक पॅरामीटरवर अवलंबून असतो. जोडणाऱ्या धातूंचे मटेरिअल, त्याचे मायक्रोस्ट्रक्चर, त्यांचा आकार, भूमिती व कार्यवस्तूच्या घासल्या जाणाऱ्या पृष्ठभागाची स्थिती या मूलभूत गोष्टी प्रथम विचारात घेतल्या जातात आणि पाहिजे त्या दर्जाचा जोड मिळवण्यासाठी मशिनमध्ये खालील पॅरामीटर नियंत्रित करून ठरवले जातात.

• स्पिंडल वेग (Spindle Speed)

• रेषीय फीड (Linear Feed)

• घर्षण दाब (Friction Pressure)

• घर्षण काळ (Friction Time)

• ब्रेकिंग काळ (Breaking Time)

• अपसेट विलंब काळ (Upset Delay Time)

• अपसेट काळ (Upset Time)

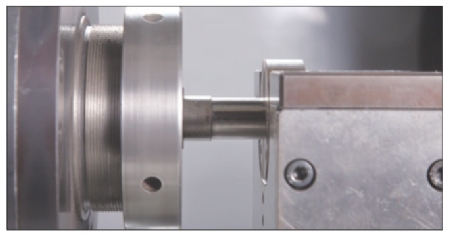

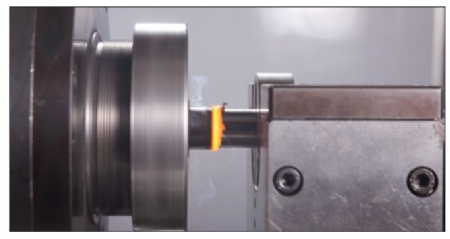

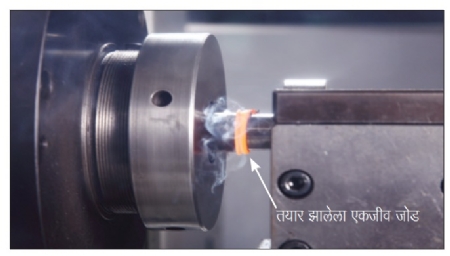

या कार्यपद्धतीने तयार होणाऱ्या जोडाचा दर्जा तपासताना बऱ्याचदा सुरुवातीला खात्री पटेपर्यंत, त्यावर तुटेपर्यंत ताण देऊन तपासले जाते. अशा तपासणीत जोड तुटण्याऐवजी मूळ भाग तुटण्याइतका जोड मजबूत होतो, हे नेहमी निदर्शनास आले आहे. (चित्र क्र. 1 आणि चित्र क्र. 2 पहा.)

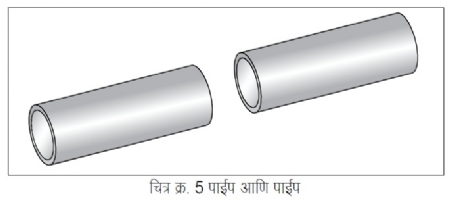

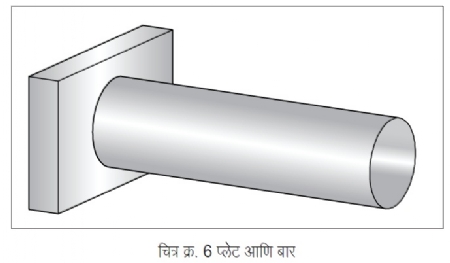

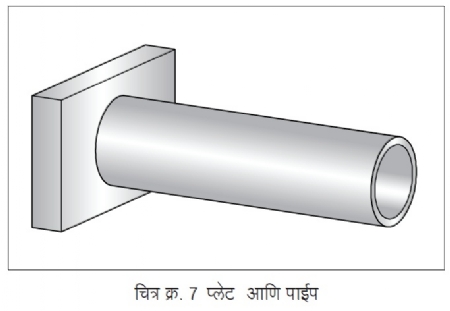

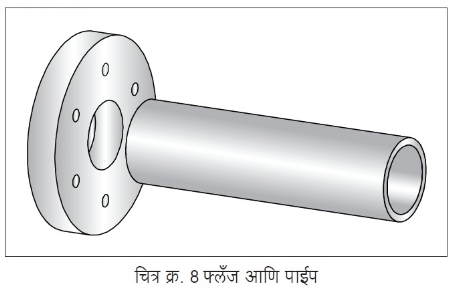

या पद्धतीने वेगवेगळ्या गुणधर्माचे धातू तर खात्रीशीर जोडले जातातच पण वेगवेगळ्या आकाराचे भाग जोडले जाऊ शकतात. (चित्र क्र. 3, 4, 5, 6, 7,8 पहा.)

वर दाखवलेल्या कार्यवस्तू या जरी नियमित आकाराच्या असल्या तरी अनियमित आकाराच्या तसेच दोन वेगळ्या धातूंच्या कार्यवस्तूपण या कार्यपद्धतीने अतिशय खात्रीशीर व भरवशाने जोडता येतात.

फ्रिक्शन वेल्डिंग ही कार्यपद्धती इतर वेल्डिंगच्या कार्यपद्धतीपेक्षा कैक पटीने सरस व उजवी ठरते. म्हणून आजकाल नवीन उत्पाद विकास (न्यू प्रॉडक्ट डेव्हलपमेंट) करताना ज्याठिकाणी दर्जेदार व भरवशाच्या वेल्डिंग जोडाची गरज असते, तेथे या पद्धतीचा पुरस्कार केला

जाऊन ती अवलंबली जाते.

फ्रिक्शन वेल्डिंगचे प्रमुख फायदे

1) एकप्रकारे जोड देण्यापेक्षा ही जोड तयार करणारी कार्यपद्धती आहे. यामध्ये भर घालायचे मटेरिअल (फीलर मटेरिअल) वापरावे लागत नाही.

2) ही कार्यपद्धती पूर्णत: मशिनने नियंत्रित केलेली असल्याने यामध्ये कामगाराचे कौशल्य किंवा त्याचा दृष्टिकोन यावर उत्पादनाचा दर्जा अवलंबून नसतो.

3) बहु-उत्पादनाच्या ठिकाणी यांत्रिकीकरण करणे हे या कार्यपद्धतीमुळे सोपे जाते.

4) किचकट फोर्जिंगच्या कार्यवस्तू या कार्यपद्धतीच्या मदतीने सोप्या व सुटसुटीत होतात व फ्लॅशेस किंवा फ्लक्सच्या (Flashes or Fluxes) रुपात होणारा धातूचा अनावश्यक होणारा अपव्यय टाळला जातो.

5) या कार्यपद्धतीमध्ये कोणताही अतिरिक्त विद्युत प्रवाह लागत नाही. त्यामुळे कमी उर्जाशक्तीवर काम होऊ शकते. शिवाय कोणतेही संपून जाणारे किंवा जास्तीचे वापरले जाणारे (कंझ्युमेबल) मटेरिअल लागत नाही. यामुळे किफायतशीर ठरते.

6) कामगाराच्या आरोग्याला अपायकारक असणारा कोणताही आक्षेपार्ह धूर, वायू यामध्ये निर्माण होत नाहीत. वेल्डिंगचे छिलके (स्पॅटर्स) उडत नाहीत. त्यामुळे इजेचा प्रश्न उद्भवत नाही. पर्यावरणाच्या दृष्टीने ही अतिशय स्वच्छ अशी कार्यपद्धती आहे.

7) वेगवेगळ्या गुणधर्माचे धातू जोडले जाऊ शकतात. उदाहरणार्थ, ॲल्यु.-तांबे, ॲल्यु.- लोखंड. ही कार्यपद्धती सुमारे 2 ते 100 पट जलद आहे.

8) या कार्यपद्धतीत घनीकरणाचे (Blow Holes) दोष आढळत नाहीत. उदाहरणार्थ, पोरोसिटी, पोकळी (इश्रेु केश्रशी). तयार होणारा जोड हा इतर वेल्डिंगच्या कार्यपद्धतीपेक्षा तांत्रिक आणि आर्थिकदृष्ट्या खूपच सरस आणि किफायतशीर असतो.

फ्रिक्शन वेल्डिंग कार्यपद्धतीच्या काही मर्यादा

1) फ्रिक्शन वेल्डिंगसाठी लागणारी मशिन्स तुलनात्मकदृष्ट्या महाग असतात. त्यामुळे सुरुवातीच्या गुंतवणुकीची रक्कम वाढते.

2) मशिनची अपेक्षित रचना व कार्यपद्धती (स्पेसिफिकेशन) ही जोडणाऱ्या भागांचे आकारमान, गुणधर्म आणि तयार होणाऱ्या मशिन्सच्या दर्जावर अवलंबून असल्याने मशिन्सच्या वापरावर मर्यादा येतात.

3) या क्षेत्रातल्या तज्ज्ञ मंडळीची उपलब्धता कमी आहे.

4) या कार्यपद्धतीत किमान एक भाग फिरण्याच्या दृष्टीने सिमेट्रिक असावा लागतो. शिवाय किमान एका धातूचे मटेरिअल तारक्षम (डक्टाईल) असावे लागते.

5) भागाच्या फक्त काटछेदामध्येच (क्रॉस सेक्शन एरिया) जोड दिला जातो. जोड देण्याचा पृष्ठभाग हा सपाट असावा लागतो.

फ्रिक्शन वेल्डिंग या तंत्रज्ञानाचा उगम हा एकोणिसाव्या शतकाच्या उत्तरार्धात सुमारे 1890 च्या आसपास अमेरिकेत झाला. त्यानंतर 1920 ते 1945 च्या सुमारास युरोपमध्ये आणि नंतर 1956 च्या सुमारास रशियामध्ये यावर खूप संशोधन होऊन त्याचा मोठ्या प्रमाणात प्रसार झाला.

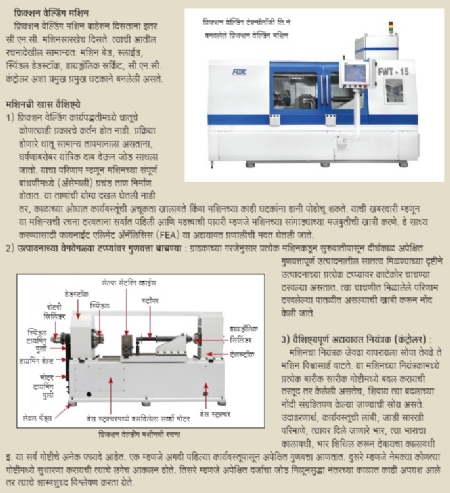

मी स्वतःला भाग्यवान समजतो की, माझ्या कारकीर्दीच्या सुरुवातीला मला एक आव्हानात्मक संधी मिळाली. एका कंपनीत फ्रिक्शन वेल्डिंगचे एक जुने यंत्र बंद पडलेल्या अवस्थेत धूळ खात पडून राहिलेले परत सुरू करायचे होते. संबंधित तंत्रज्ञान आयात करून त्यानुसार प्रयोग करून मशिन सुरू करण्याचा प्रयत्न तुलनेने कमी खर्चाचा व कमी धोक्याचा वाटला. ते यंत्र समाधानपूर्वक चालू करण्यात यश मिळाले. या कालावधीत मी केलेले प्रयोग, माझ्या संपर्कात आलेले अनुभवी लोक व मला त्यांच्याकडून मिळालेले ज्ञान याच्या जोरावर मी या क्षेत्रात शिरून फ्रिक्शन वेल्डिंग टेक्नोलॉजी लि. हा कारखाना पुण्यात सुरु केला. आमचा कारखाना या तंत्रज्ञानात भारतामध्ये अग्रगण्य समजला जातो हे मी अभिमानाने सांगू इच्छितो.

यतीन तांबे फिक्शन वेल्डिंग टेक्नॉलॉजी लि. (FWT) या कंपनीचे संस्थापक असून त्यांच्या कंपनीला 2017 या वर्षीचा लघु उद्योजकातील आघाडीचे शिलेदार असा जी एस पारखे पुरस्कार मिळाला आहे.

@@AUTHORINFO_V1@@