नकल गॅप मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

आव्हान एक-मार्ग अनेक

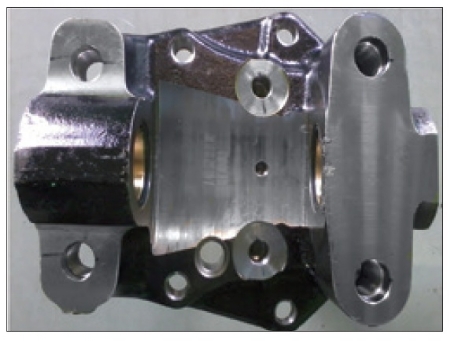

मोटरगाड्यांच्या सस्पेन्शनमधील इतर भागांना जोडलेल्या स्टिअरिंग नकलमध्ये व्हील हब किंवा स्पिंडल असते. नकल यंत्रभागासाठी सामान्यतः कास्ट आणि एस.जी. आयर्न आणि पोलादाचे मिश्रधातू वापरले जातात. वाहनाच्या प्रकारानुसार धातूची निवड केली जाते. ट्रक्स आणि बसेससारख्या अवजड वाहनांमध्ये बहुतेकदा घडाई केलेले (फोर्ज्ड) पोलाद वापरले जाते आणि लहान गाड्यांसाठी एस.जी. आयर्नला पसंती दिली जाते. नकलचे मशिनिंग करताना मिलिंग, ड्रिलिंग आणि गॅप मिलिंग केले जाते. फेस मिलिंग आणि ड्रिलिंगसाठी सर्वमान्य तंत्र उपलब्ध आहे, परंतु गॅप मिलिंगसाठी नकलच्या डिझाइनसाठी योग्य असा अभियांत्रिकी तोडगा शोधणे आवश्यक असते.

गॅप मिलिंग रफिंग - मार्ग पहिला

पदार्थ - फोर्ज्ड पोलाद (सामान्यतः ट्रक्स आणि बसेससारख्या अवजड वाहनांमध्ये)

स्पेशल पर्पज मशिन्स (एस.पी.एम.) - विद्युतशक्तीची चांगली उपलब्धता असल्यास (म्हणजे 11 किलोवॅट आणि त्याहून अधिक) जेथे केवळ एकच काम करायचे असते अशा ट्रान्सफर लाईनमध्ये एस.पी.एम.चा पर्याय सोयीस्कर असतो. कच्च्या मालाची जाडी 2 ते 8 मिमीने कमी करायची आहे अशा गॅपचे रफ मशिनिंग करण्यासाठी याच वापर करता येऊ शकतो. हा पर्याय सोपे ते कमी अवघड मशिनिंग परिस्थितीमध्ये चालण्यास सक्षम आहे.

उदाहरण 1 : कर्तन वेग (कटिंग स्पीड) 80 ते 120 मी/मि आणि सरक वेग (टेबल फीड) 60 ते 100 मिमी/मि या टप्प्यात असतील तेथे आपण दोन्ही बाजूंना कर्तन कडा असलेल्या दुधारी इन्सर्टस्चा पर्याय वापरू शकतो.

उदाहरण 2 : विशिष्ट कोपरा त्रिज्येची (कॉर्नर रेडिअस) आवश्यकता असलेला 8 कर्तन कडा असणारा चौरस इन्सर्ट - या ठिकाणी आपण 3.2 मिमीपर्यंतच्या कोपरा त्रिज्यांचा विचार करू शकतो. जेव्हा 3.2 मिमीपेक्षा अधिक कोपरा त्रिज्या हवी असेल, तेव्हा अधिक कर्तनकडा ठेवण्यासाठी इन्सर्टचा आकार वाढवावा लागतो, ज्याला काही मर्यादा असते. कमी आकार ठेवला तर दात्यांची संख्या कमी होते आणि कर्तनाला विरोध वाढतो. अशावेळी आपण अनुक्रमे 3 आणि 4 कर्तन धारा असलेल्या त्रिकोनी किंवा चौरस एकधारी इन्सर्टस्चा पर्याय वापरू शकतो

केस स्टडी

नकल गॅपचे रफिंग

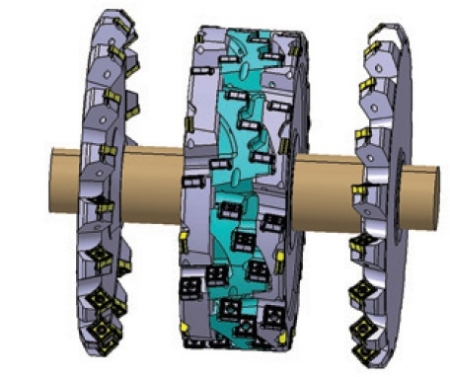

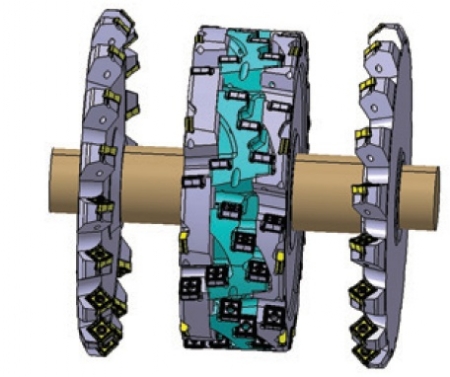

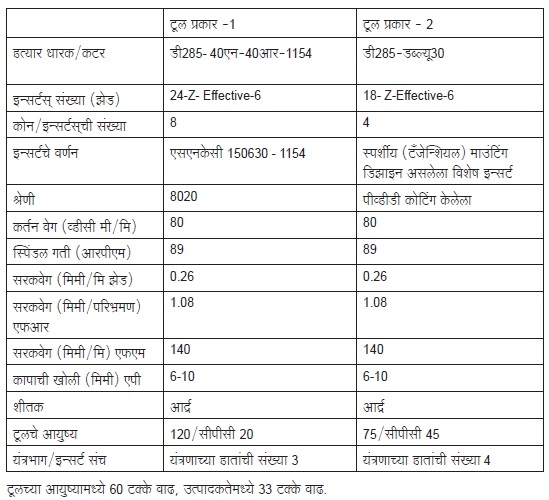

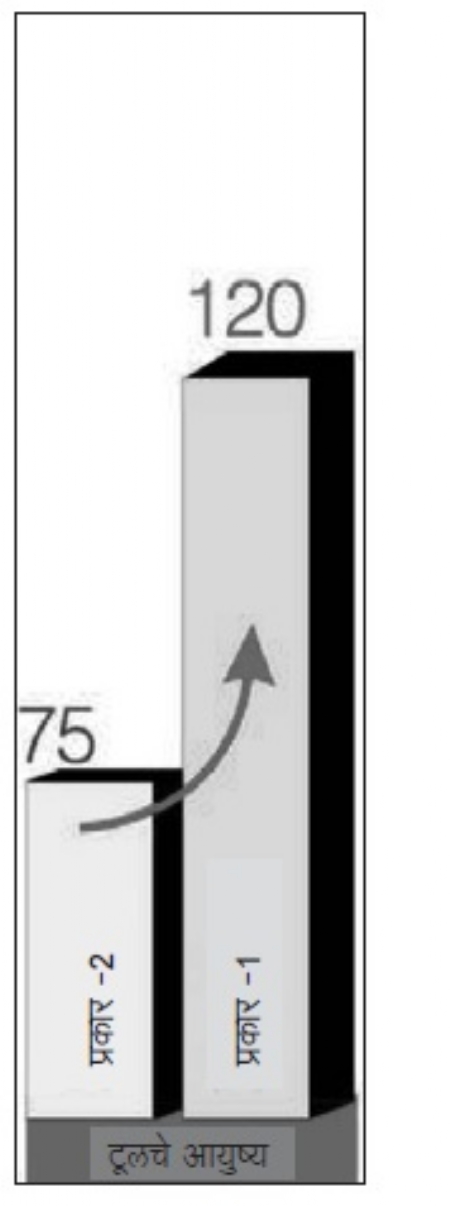

या ठिकाणी आम्ही सर्व कटर्समध्ये दुधारी चौरस इन्सर्टस् वापरले. (डबल साईडेड स्क्वेअर इन्सर्ट्स) बाहेरच्या कर्तकांमध्ये चँफर असलेले तर आतील कर्तकांमध्ये आर 3 कोनीय त्रिज्या असलेले गॅपमधील मशिनिंग करणारे कटर्स होते. 80 ते 100 मी/मि कर्तन वेग आणि 60 ते 120 मिमी/मि सरक वेग अशा कर्तन व्यवस्थेमध्ये (कटिंग कंडिशन) प्रति कड 200 ते 250 यंत्रभाग इतके टूल्सचे आयुष्य या संरचनेतून (कॉम्बिनेशन) मिळू शकते. आपण फक्त गॅप्सचेच नाही, तर पुढच्या व मागच्या बाजूंचेही मशिनिंग करत असल्यामुळे या संरचनेत मशिनच्या क्षमतेबरोबरच कार्यवस्तू पकडण्यामधील भक्कमपणासुद्धा अतिशय महत्त्वपूर्ण असते हे लक्षात ठेवणे गरजेचे आहे.

नकल : रफ गॅप मिलिंग

पदार्थ : फोर्ज्ड स्टील :

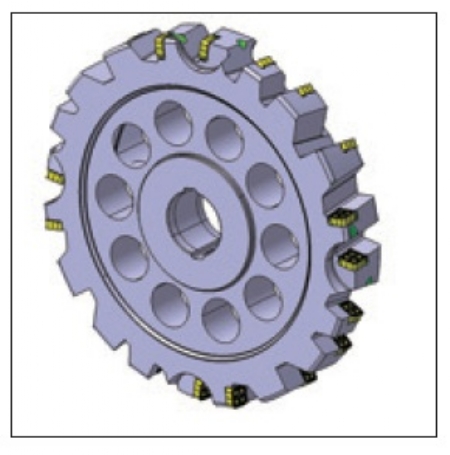

एसपीएम, विशेष संयोजन

फ्लँज टाइप माउंटिंग

गॅप मिलिंग रफिंग - मार्ग दुसरा

पदार्थ - फोर्ज्ड स्टील (सामान्यतः ट्रक्स आणि बसेससारख्या अवजड वाहनांमध्ये)

मशिनिंग सेंटर मार्ग - कापाची खोली नियंत्रित ठेवायची असेल, तेव्हा हा मार्ग अधिक सोयीचा आहे. यात कापाची खोली 3 – 4 मिमीहून अधिक घेताच येत नाही. जेव्हा कापाची खोली अधिक असेल तेव्हा आपल्याला मशिनिंगचे अधिक हात मारावे लागतात. सध्या मॉडेलमध्ये बदल करण्याची वाढती मागणी असल्याने हा मार्ग बाजारपेठेत विशेष लोकप्रिय आहे. फिक्श्चरच्या लोकेटिंग प्लेट्स आणि क्लँप्स बदलून या यंत्रात मॉडेलचा बदल सहजपणे करता येतो.

यामध्ये मशिनची टूल धारण करण्याची क्षमता आणि कर्तकाच्या व्यासावर मर्यादा असतील. गॅपच्या आतल्या त्रिज्येची निर्मिती कटरच्या इंटरपोलेशनने केली जाईल. आपण येथे 240 मिमी व्यासाच्या कर्तकाने आर 158 मिमी त्रिज्या बनवत आहोत. 100 ते 180 मी/मि कर्तन वेग आणि 200 ते 400 मिमी/मि सरक वेग अशा कर्तन व्यवस्थेमध्ये नियंत्रित खोलीचे काप घेऊन ही उपाययोजना राबवता येते.

हा पर्याय वापरताना आपल्याला टूलच्या लांबीविषयी अतिशय सावध असावे लागते. जर नकल डिझाइन अथवा क्लँपिंगच्या मशिन रचनेमुळे टूलची लांबी वाढत असली, तर कर्तन व्यवस्थेमध्ये यथोचित बदल करावे लागतात.

आपण एस.पी.एम. किंवा मशिनिंग सेंटर यापैकी कोणत्याही मार्गाने रफ मशिनिंग केले असले, तरीहीनकल गॅपचे फिनिशिंग करण्यासाठी इन्सर्टस्चे अनेक पर्याय उपलब्ध असतात.

गॅप मिलिंग फिनिशिंग

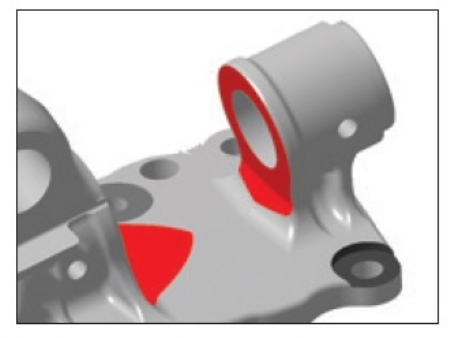

अ) कर्तकावर इन्सर्टस् स्पर्शीय (टँजेन्शिअल) पद्धतीने माउंट करणे

मशिनच्या स्वयंचलित टूल चेंजरमध्ये मावण्यासाठी कटर दोन्ही बाजूंनी कापलेला आहे. या प्रकारचे स्पर्शीय माउंटिंग वापरल्यावर ठर 1.6 ते 2.3 इतके सरफेस फिनिशिंग आणि 0.05 मिमीच्या मर्यादेत सपाटी मिळते. आपण 150 ते 200 मी/मि व्हीसी-कर्तन वेग आणि 0.07 ते 0.15 मिमी/ झेड सरक वेग (फीड) अशी कर्तन व्यवस्था वापरू शकतो. इन्सर्टस्च्या कोनीय त्रिज्येचा विचार करूनच फिनिशसाठी 0.7 ते 1.2 मिमी इतकेच मटेरिअल ठेवावे.

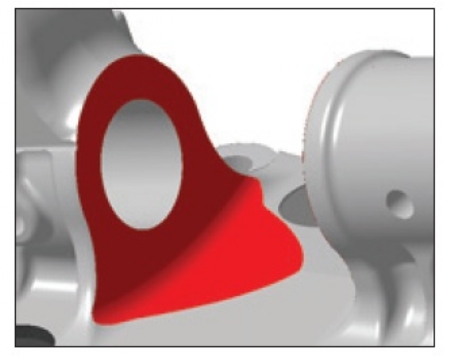

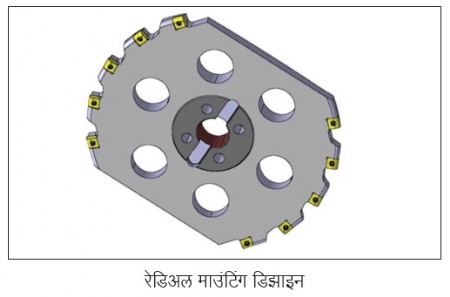

आ) त्रिकोणी इन्सर्टस्सहीत रेडिअल माउंटिंग

खाली दिलेले डिझाइन एस.पी.एम. मशिनसाठी आहे. येथे दोन भिन्न कटर्समध्ये स्पेसर टाकून त्यांना आर्बरवर पकडले आहेत आणि त्यांच्याद्वारे गॅपचे फिनिशिंग केले जाते. मशिनिंग सेंटरमध्ये दोन्ही बाजूला इन्सर्टस् असलेला एकच कटर असू शकतो. आपण झेड-अक्षाच्या हालचालीने अथवा बी-अक्षाच्या गोल फिरण्याने यंत्रभागाचे यंत्रण करू शकतो.

यांत्रिकी अभियंते असलेले राहूलजी के. टेग्युटेक कंपनीत वरिष्ठ व्यवस्थापक आहेत. त्यांना ऑटोमोटिव्ह क्षेत्राचा 21 वर्षांचा अनुभव आहे.