टूलची पूरक उपसाधने

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कोणत्याही मशिनची उपयुक्तता वाढवण्यासाठी अनेक प्रकारची उपकरणे गरजेची असतात. अशा उपकरणांच्या निवडीबाबत उत्पादकाने चोखंदळ आणि जागरुक असले पाहिजे, कारण या उपकरणांचे अंगभूत गुणधर्म आणि त्यांची भौमितिक अचूकता (जॉमेट्रिकल ॲक्युरसी) यावर कार्यवस्तूची गुणवत्ता व उत्पादकता या दोन्ही गोष्टी निगडित असतात. उपकरणांच्या योग्य निवडीमुळे उत्पादकता वाढते ही बाब जेवढी खरी आहे तितकीच, चुकीच्या उपकरणांमुळे अथवा चुकीच्या वापरामुळे नुकसानही होऊ शकते ही बाबदेखील उत्पादकाने लक्षात घेतली पाहिजे. तसेच, उपकरणांच्या निवडीसोबतच त्यांची योग्य निगा, देखभाल आणि वेळीच करावे लागणारे बदल याबाबतीत सर्व काळजी घेणे, प्रत्येक कारखानदाराने आपल्या कंपनीच्या रोजच्या कामात समाविष्ट केले पाहिजे!

अनेकदा, याबाबत कमालीची उदासीनता दाखविली जाते. मशिन निवडताना जेवढी चिकित्सापूर्वक माहिती घेतली जाते त्या तुलनेत उपकरण निवडीबाबत परिश्रम घेतले जात नाहीत असे दिसते. मूळ मशिन किंमतीच्या तुलनेत उपकरणांची किंमत कमी असते हे त्यामागील कारण असू शकते. कमी किंमत पाहून माल खरेदी केल्यामुळेदेखील कमी गुणवत्तेची उपकरणे पदरात पडतात. या गोष्टींचा मुख्य उत्पादनावर कसा परिणाम होतो हे, आपण काही उदाहरणांसह या लेखात पाहणार आहोत.

लेथ मशिन्स

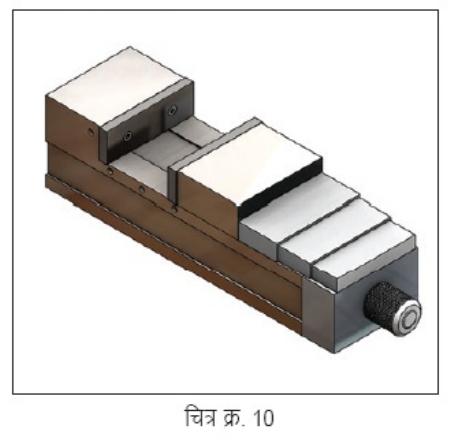

अनेकदा लेथ मशिनवर टूल पोस्टवर जो आकार असतो त्यापेक्षा लहान टूल वापरले जाते. उदाहरणार्थ, 32 मिमी शँकच्या ठिकाणी 25 मिमीचे टूल तर, 25 मिमी शँकच्या ठिकाणी 20 मिमीचे टूल वगैरे. कदाचित नुसते टर्निंगचे काम असेल, तर फारसा फरक पडत नाही मात्र, ग्रुव्हिंग, पार्टिंग, थ्रेडिंग, बोअरिंगच्या वेळेस मध्य उंची (सेंटर हाईट) बिघडल्याने अथवा कोन (अँगल) बदलल्याने कामावर विपरीत परिणाम होतो. हे टाळण्यासाठी टूल पोस्ट बरोबरच जाडीनुसार ग्राईंड केलेल्या पट्ट्या ठेवाव्यात. त्यामुळे टूलच्या मूळ भूमितीमध्ये काही बदल होत नाही. (चित्र क्र. 1)

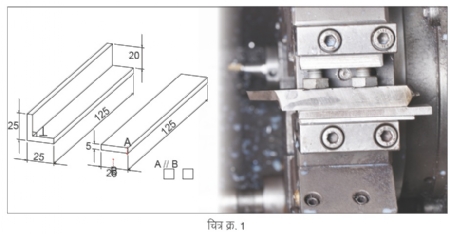

अनेक लोकांचा असा समज असतो की, हे फक्त लेथ मशिनवरच होते. तर असे नाही. अनेक वर्कशॉपमध्ये सी.एन.सी. टर्निंग सेंटरवर अशी लहान टूल्स वापरली जातात. याचे मुख्य कारण म्हणजे, फिनिशिंगच्या कामासाठी लहान इन्सर्ट वापरणे जास्त परवडते. लहान शँकवर असे इन्सर्ट्स असू शकतात. तसेच, मोठे बोअरिंग बार महाग असल्याने लहान बार निवडले जातात. लहान थ्रेडिंग ग्रुव्हिंग टूल्स योग्य त्या साधनाअभावी निरुपयोगी होतात. विशेषकरून काही ग्रुव्हिंग थ्रेडिंग पार्टिंगसाठी असे टूल घातक ठरण्याची शक्यता अधिक असते. या केसमध्ये पार्टिंग टूल तुटण्याची शक्यता असते आणि थ्रेडिंगमधील भूमिती (जॉमेट्री) बदलल्याने रिजेक्शनचा धोकादेखील संभवतो.

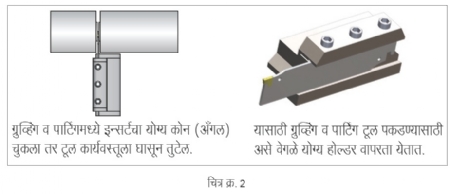

वरवर पाहता या लहान भासणाऱ्या गोष्टी आहेत. मात्र, त्यामुळे मोठ्या प्रमाणात होणारे नुकसान टाळण्यासाठी चित्र क्र. 2, 3, 4 मध्ये दाखविल्याप्रमाणे प्रभावी जोड उपकरणाची गरज असते.

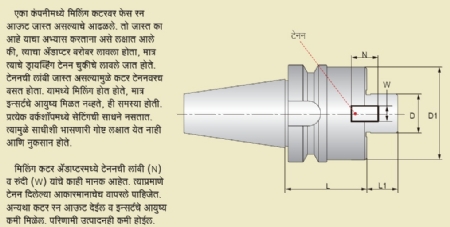

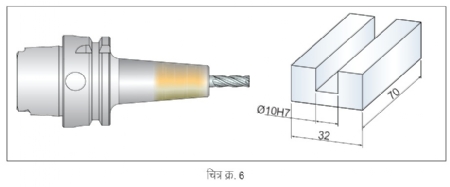

मिलिंग व व्ही.एम.सी., एच.एम.सी.वरील उपकरणांबाबत सतर्क राहणे गरजेचे आहे. अगदी मोठ्या कंपनीतसुद्धा मिलिंग ॲडाप्टर व्यवस्थित वापरले जात नाहीत.

व्ही.एम.सी. व एच.एम.सी.साठी वापरले जाणारे कॉलेट व कॉलेट चक ही दुसरी संवेदनशील बाब आहे. अनेकदा त्याकडे फारसे लक्ष दिले जात नाही.

चिरा पडलेले (क्रॅक्ड) कॉलेट्स

कॉलेट्सवर त्यांचा आकार (साईज) लिहिलेला असतो, मात्र वरच्या आकाराची ड्रिल अथवा एंड मिल्स त्यात दाबण्याचा मोह न टाळल्यामुळे कॉलेट्सचे कायमस्वरुपी नुकसान होते. अनेकदा असे प्रसरण पावलेले कॉलेट्स व्यासावरील (डायमेट्रिकल) रन आऊट वाढविण्यास कारणीभूत ठरतात. त्यामुळे एंड मिल्सचे नुकसान होते. काही वेळा अनेकदा वापरून कॉलेट्स तुटतात, (चित्र क्र. 5) तसेच अनेक वर्कशॉपमध्ये असे तुटलेले कॉलेट्स वापरले जातात. त्यामुळेदेखील टूलचे अपेक्षित आयुष्य मिळत नाही.

जिथे सॉलिड कार्बाईड कटर्स आणि एंड मिल्स वापरली जातात, तिथे कॉलेट्सच्या अंतर्भागाची सातत्याने तपासणी अपेक्षित असते. कार्बाईड हे कॉलेट मटेरिअल म्हणजे स्टीलपेक्षा जास्त कठीण (हार्ड) असल्यामुळे अंतर्भागाची झीज होते. ती सहजपणे लक्षात येत नाही. त्यामुळे रन आऊट वाढून कार्यवस्तूचा आकार बदलतो. विशेषतः आकार (साईज) महत्त्वाचा असतो तिथे हे जास्त जाणवते. त्याचबरोबर जर कार्बाईड एंड मिल्स लहान असतील, तर ती तुटण्याची शक्यता अधिक असते. हे टाळण्यासाठी वेळीच कॉलेट्स तपासणे गरजेचे आहे.

यामुळे आपणास अपेक्षित असलेला आकार (साईज) न मिळाल्याने कार्यवस्तू रिजेक्ट होते. म्हणून जेव्हा विशिष्ट मर्यादेत कार्यवस्तूचा आकार अपेक्षित असतो, तेव्हा श्रिंक फिट ॲडाप्टर वापरले जातात. यामुळे एंड मिलवरचा रन आऊट सीमित होतो. (चित्र क्र. 6)

आकार (साईज) महत्त्वाचा असतो तिथे हे जास्त जाणवते. त्याचबरोबर जर कार्बाईड एंड मिल्स लहान असतील, तर ती तुटण्याची शक्यता अधिक असते. हे टाळण्यासाठी वेळीच कॉलेट्स तपासणे गरजेचे आहे.

सर्व प्रकारचे ॲडाप्टर मागील बाजूच्या लोकेटिंग टेपर्सवर बसतात. म्हणून या टेपर्सची योग्य देखभाल महत्त्वाची आहे. खासकरून जर आपणास सतत टूल बदलून ही H6 /h7 अशा टॉलरन्सची गरज असेल, तर गंजलेले, मार्क आलेले, खड्डे पडलेले टेपर शँक्स रिजेक्शनला आमंत्रण देतात, हे लक्षात ठेवले पाहिजे.

ज्याठिकाणी इन्सर्टस्चे कटर वापरले जातात व इन्सर्टस् फेस माऊंटेड असतात, तिथे इन्सर्ट व कटरच्या स्टीलच्या भागात कमी माया (क्लिअरन्स) असते. अशावेळी कटर ज्या बुशना लागून बसतो त्या बुशचे तोंड (फेस) ग्राईंड करून समांतर करणे गरजेचे असते.

चित्र क्र. 8 मध्ये उदाहरणादाखल एक पार्टिंग कटर दिला आहे. तो एका ॲडाप्टरवर विशिष्ट लांबीवर पकडला आहे. त्याच्या दोन्ही बाजूस असणारे स्पेसर जर समांतर नसतील तर हा कटर तुटतो. असे कटर एका कंपनीकडून निर्यात (एक्सपोर्ट) केले जात होते. कटर सतत तुटल्याने रिजेक्शनचे प्रमाण वाढून मोठ्या प्रमाणावर नुकसान होत होते. त्यांनी आमच्याकडे ही समस्या सांगितली आणि कटर बनवण्यास सांगितले. तेव्हा आम्ही त्यांना ॲडाप्टरसह कटर पुरविण्याचा आग्रह धरला आणि ॲसेम्ब्लीवर कटर रन आऊट सीमित झाला. त्यामुळे रिजेक्शनची समस्या कायमची सुटली.

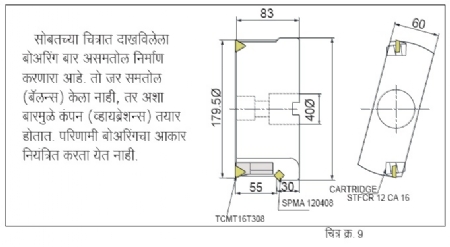

काही वेळा एच.एम.सी.वर खूप मोठे बोअर करायचे असतात. मशिनच्या टूल आर्मवरील भारवाहक क्षमतेच्या मर्यादेमुळे असे बोअरिंग बार पूर्ण गोलाकार ठेवता येत नाहीत. अशा प्रकारचा असमतोल बार ॲडाप्टरवर बसवून त्या पूर्ण बारचे डायनॅमिक बॅलन्सिंग करावे लागते.

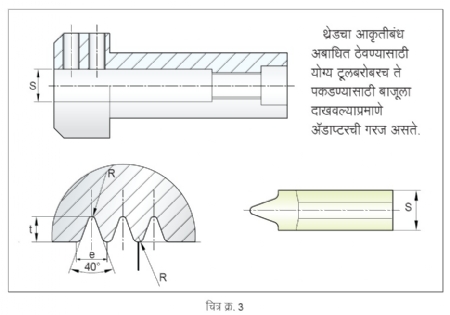

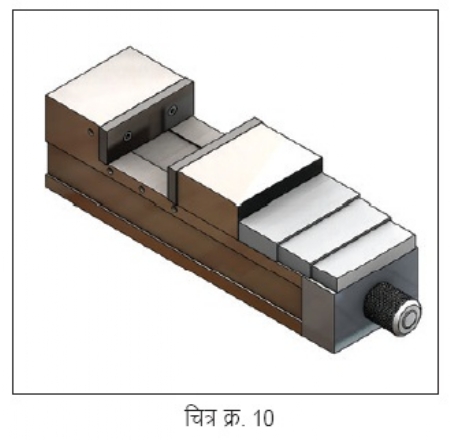

अनेक लहान मोठ्या कारखान्यात फिक्श्चरवर कार्यवस्तू पकडली जात नाही. अशा ठिकाणी समांतर न पकडणारे व्हाइस (vice) हा एक नित्य अडचणीचा विषय आहे. सहजपणे बाजारात उपलब्ध असलेल्या व्हाइसमध्ये याची काळजी घेतली जात नाही. उत्पादकही हमी देत नाहीत. त्यामुळे आपापल्या कामाच्या गरजेनुसार जास्त अचूकता देणारे व्हाइस वापरले गेले पाहिजेत. चित्र क्र. 10 मध्ये असा एक व्हाइस दाखविला आहे. याच हलता भाग (मुव्हिंग जॉ) दाब देतो, त्यावेळी तो उचलला जात नाही. जर कार्यवस्तूवर काटकोन निर्मिती अपेक्षित असेल, तर याबाबतीत दक्षता जरुरीची आहे, याबाबतची उदाहरणे पुढे कधीतरी.

अर्थातच, हे करत असताना या उपकरणांची किंमत, थोडी जास्त असू शकते. पण अंतिमतः ती किफायतशीर ठरते. कमी प्रतीचे सामान वापरून स्वतःचे न लक्षात येणारे नुकसान होत असते. ते टाळणे केव्हाही जास्त चांगले. आपल्या गरजा भागतील अशी उपकरणे व जिथे गरज असेल, तिथे पूरक जोड साधने वापरून आपण रिजेक्शन टाळू शकतो. परिणामी उत्पादन वाढू शकते आणि टूलच्या क्षमतेचा पूर्ण उपयोगही करता येतो. अर्थात त्यामुळे जास्त किफायतशीर उत्पादन करता येऊ शकते.

दत्ता घोलबा ‘मानस इंजिनिअरिंग’ कंपनीचे संस्थापक संचालक असून, 44 वर्षांपासून कटिंग टूल्स या विषयाशी निगडित कार्य करत आहेत.

@@AUTHORINFO_V1@@