टर्न मिल सेंटर्ससाठी चालित हत्यारधारक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उच्च अचूकतेचे यंत्रभाग बनवणारे भारतातील कारखाने प्रामुख्याने ऑटोमोटिव्ह क्षेत्रासाठी मोठ्या संख्येने जॉब वर्क करतानाच आता इंजिनिअरिंग, वैद्यकीय, एरोस्पेस, ऑईल अँड गॅस, पंप सिस्टिम्स, ऊर्जा या उद्योगक्षेत्रासाठी यंत्रभागांचा पुरवठा करीत आहेत. या क्षेत्रांमध्ये एकाच वेळेला मोठ्या संख्येने एकसारख्या यंत्रभागांची मागणी ऑटोमोटिव्ह क्षेत्राच्या तुलनेत कमी किंवा मध्यम आहे. हे यंत्रभाग बनवताना आवश्यक असलेल्या बहुविध प्रक्रियांसाठी (मल्टिपल प्रोसेस) विविध सेट-अप्समध्ये क्लॅम्पिंग-डीक्लॅम्पिंग करावे लागते आणि त्यामुळे भौमितिक आणि मोजमापातील अचूकता हवी तशी मिळण्यात अडचण येते. तसेच एका बॅचमधील संख्या कमी असल्याने, विशिष्ट यंत्रभागासाठी अतिरिक्त फिक्श्चर्स, विशिष्ट टूल्स वगैरेचे आयोजन करणे सुसाध्य आणि व्यवहार्य नसते. यामुळेच आता सी.एन.सी. टर्न मिल सेंटर्स हळूहळू आपला जम बसवू लागले आहेत आणि भारतीय मशिन टूल ग्राहकांना आकर्षित करू लागले आहे. या मशिनवर काम करतानासुद्धा फिक्श्चर्स लागतात पण ती कमी क्लिष्ट असतात.

टर्न मिल सेंटर असले की उत्पादक टर्निंग, ड्रिलिंग, मिलिंग आणि टॅपिंग ही कामे एकाच सेट-अपमध्ये करू शकतात. यामुळे कामाला लागणारा एकूण वेळ वाचतो.

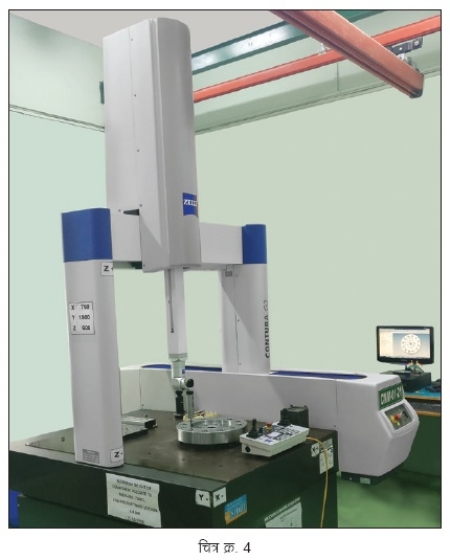

चालित हत्यारधारक हे या प्रकारच्या मशिन्समध्ये वापरण्यात येणारे एक महत्त्वपूर्ण उपसाधन (ॲक्सेसरी) आहे. टर्न मिल सेंटर्सवर हे धारक वापरून ज्यांच्यावर विविध ऑपरेशन्स करायची असतात, असे यंत्रभाग एकाच सेट-अपमध्ये बनवता येतात. हे हत्यारधारक ड्रिव्हन टूल चालवण्याची क्षमता असलेल्या टरेटच्या टूल डिस्कमध्ये चित्र क्र. 1 मध्ये दाखविल्याप्रमाणे सहज बसतात.

चालित हत्यारधारक हे एक अतिशय अचूकतेने बनवलेले उपकरण असते. खरे पाहता हे एक लहान आकाराचे मशिन टूल स्पिंडलच असते. याची गोल फिरण्याची गती 6000 आरपीएमपर्यंत नेता येते. या धारकाचा विकास करण्याची प्रक्रिया साधारणपणे तीन वर्षे चालू होती. स्पिंडलची संरचना आणि ॲसेम्ब्ली नव्याने विकसित केली गेली.

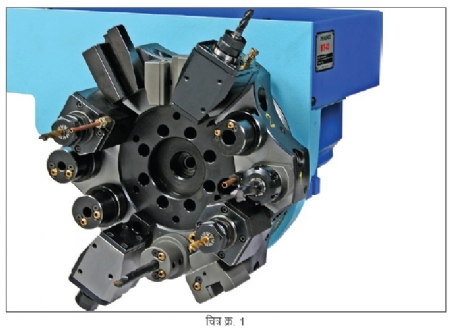

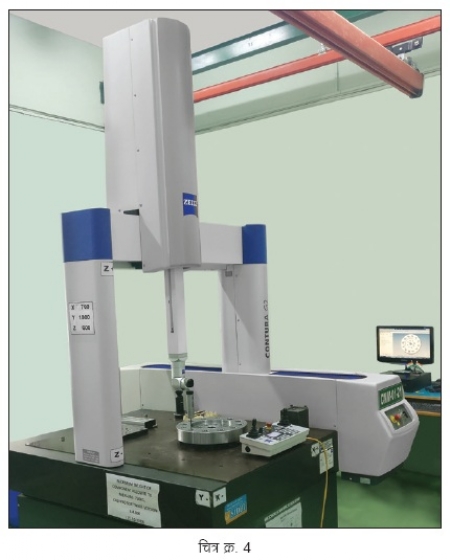

चालित हत्यारधारकाच्या यंत्रभागांसाठी उच्च दर्जाची अचूकता अपेक्षित आहे. याचा विचार करून आम्ही ’हेर्मलं व्ही.एम.सी.’ आणि ’हार्डिंग्ज सी.एन.सी. हार्ड टर्निंग’ अशी मोठी गुंतवणूक लागणारी सर्वोत्तम प्रिसिजन मशिन्स खरेदी केली आहेत. त्या बरोबर ’कार्ल झाइस सीएमएम’ हा मोजमापासाठी आवश्यक असणारा सेट-अपसुद्धा खरेदी केला. या सर्व गुंतवणुकीशिवाय अपेक्षित दर्जाची अचूकता मिळू शकली नसती. जागतिक दर्जाच्या मानकांशी बरोबरी करणारी गुणवत्ता मिळवण्यासाठी एक विशेष ॲसेम्ब्ली कक्ष आणि चाचणीसाठीचे उपकरण संचसुद्धा (रिग्ज) आम्ही बसवले. (चित्र क्र. 2,3,4)

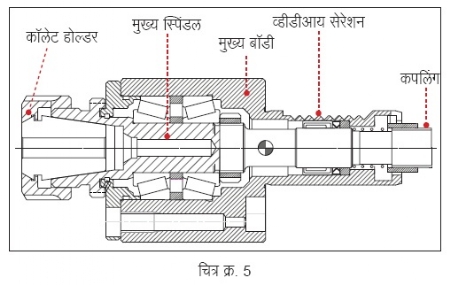

एका प्रातिनिधिक चालित हत्यारधारकाची संरचना चित्र क्र. 5 मध्ये दाखवल्याप्रमाणे असते.

सामान्यतः चालित हत्यारधारकांचे वर्गीकरण पुढीलप्रमाणे केले जाते.

• अक्षीय हत्यारधारक - या प्रकारात ड्रिल/मिल करताना टूलचा अक्ष टर्न मिल सेंटरच्या स्पिंडलच्या अक्षाला समांतर असतो. (चित्र क्र. 6)

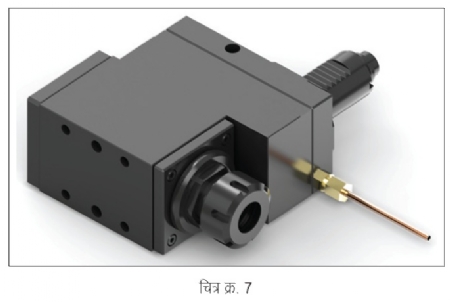

• रेडियल हत्यारधारक - या प्रकारात ड्रिल/मिल करताना टूलचा अक्ष टर्न मिल सेंटरच्या स्पिंडलच्या अक्षाच्या लंबात (काटकोनात) असतो. (चित्र क्र. 7)

• डबल एंड हत्यारधारक - ट्विन स्पिंडल अथवा सब स्पिंडल प्रकारच्या टर्न मिल सेंटरमध्ये हे वापरले जाते. यात एकच होल्डर वापरून दोन्ही स्पिंडल्सवर यंत्रण करता येते. टूलचा अक्ष स्पिंडलच्या अक्षाला समांतर असतो. (चित्र क्र. 8)

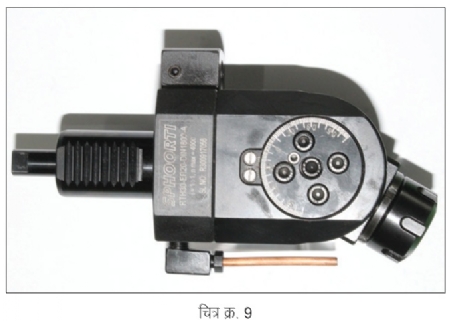

• आवश्यकतेनुसार कोन बदलता येणारा हत्यारधारक (ॲडजेस्टेबल अँग्युलर हेड टूल होल्डर)- या प्रकारात विशिष्ट कोनात ड्रिल/मिल करता येते.(चित्र क्र. 9)

• धारकाचे दांडे (शँक्स) कोणत्या प्रकारचे आहेत, त्यानुसारसुद्धा त्यांचे वर्गीकरण केले जाते. (चित्र क्र. 10)

• व्हीडीआय प्रकार- या धारकाचे दांडे डीआयएन मानक 69880 च्या अनुसार बनवलेले असतात.

• बीएमटी (बेस माउंटेड टूलिंग)- ही टरेट टूल डिस्क डिझाइनमधील नुकतीच झालेली सुधारणा आहे. ती अधिक दृढ आणि अचूक आहे.

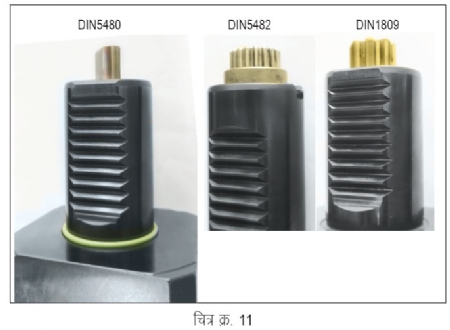

त्याशिवाय टरेटच्या ड्राइव्ह कपलिंगबरोबर जुळणारी विविध प्रकारची ड्राइव्ह कपलिंग्जसुद्धा असतात. उदाहरणार्थ, (चित्र क्र. 11)

• डीआयएन 5480

• डीआयएन5482

• डीआयएन1809

केस स्टडी

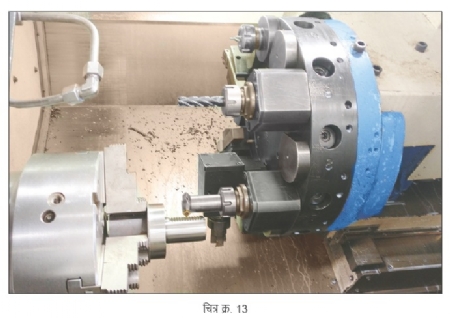

चालित हत्यारांसह टर्न मिल सेंटर वापरले असता होणारे फायदे समजून घेण्यासाठी पुढे एक उदाहरण दिले आहे. चित्र क्र 12 मध्ये VDI हत्यार धारक दिसत आहे. पूर्वीच्या पद्धतीमध्ये यावरील सपाट भागाचे आणि खाचांचे यंत्रण करण्यासाठी VMC वर दोन वेगळे सेट अप करून ते काम करीत होतो.(चित्र क्र. 13) टर्न मिल मशिनवर ही दोन्ही कामे एकाच सेट अपवर करता येवू लागली. त्यामुळे झालेले फायदे पुढे दिले आहेत.

चालित हत्यारधारकासहित टर्न मिल सेंटर्स वापरण्याचे फायदे

जेव्हा टर्निंग आणि मशिनिंग ही दोन कामे टर्न मिल सेंटरवर एकत्र केली जातात, तेव्हा ग्राहकाने जणु काही दोन मशिन्सच्या जागी एकच मशिन वापरल्यासारखे होते. याचा परिणाम पुढीलप्रमाणे होतो.

1. प्राथमिक गुंतवणूक कमी लागते. (सी.एन.सी. लेथ आणि व्ही.एम.सी. मशिन दोन्ही वेगवेगळी विकत घेण्यापेक्षा ते 20 ते 25% स्वस्त पडते.)

2. कमी जागेची आवश्यकता.

3. एकच ऑपरेटर टर्न मिल सेंटर चालवणार असल्याने दोन वेगवेगळ्या मशिन्सवर लागणाऱ्या दोन ऑपरेटर्सच्या तुलनेत एका माणसाची बचत होते.

4. यंत्रभागांची कारखान्यांतर्गत वाहतूक कमी होते.

5. संपूर्ण यंत्रभाग एकदाच क्लॅम्प करून बनवला जात असल्याने विलक्षण अचूकता मिळते.

6. कामाला लागणारा वेळ कमी होतो.

7. अतिरिक्त सेट-अप्स, फिक्श्चर्स, हत्यार योजना यांची आवश्यकता राहत नाही.

पी सेकर यांत्रिकी अभियंता असून 1989 साली ते प्रगति इंजिनिअरिंगमध्ये डिझाइन इंजिनिअर म्हणून रुजू झाले. त्यांना टूल डिस्क्स आणि टूल होल्डर या क्षेत्रातील जवळपास 30 वर्षांचा अनुभव आहे. ते स्फूर्ती मशीन टूल्स प्रा. लि. कंपनीचे मुख्य संचालक आहेत.

@@AUTHORINFO_V1@@