‘कठीण कातन’ (हार्ड टर्निंग) आणि ‘स्फूर्ती’चा ‘चालित’ हत्यारधारक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कठीण कातन (हार्ड टर्निंग)

दंडगोल आकाराच्या कठीण (58 HRc पेक्षा अधिक) यंत्रभागांवर काम करण्यासाठी सर्वसाधारणपणे सिलिंड्रिकल ग्राईंडिंगचा वापर होतो. मागील काही वर्षांपासून हेच काम ‘एक अग्र हत्यार’ (सिंगल पॉईंट टूल) वापरून लेथवर करण्यासाठी प्रयोग चालू आहेत. याचा परिणाम म्हणजे, ‘कठीण कातन’ (हार्ड टर्निंग) ही आता प्रस्थापित प्रक्रिया बनलेली आहे. यासाठी विशेष बनवलेले लेथ आणि टूल्स बाजारात उपलब्ध आहेत.‘कठीण कातना’ची लोकप्रियता वाढल्यामुळे ग्राईंडिंगची बाजारपेठ खूप कमी झाल्याचेही म्हटले जाते.

तसे पाहता, कोणत्याही चांगल्या बनवलेल्या लेथवर ‘कठीण कातन’ करता येते, परंतु यशस्वी कठीण कातन करण्यासाठी भक्कम मशिन आणि ‘कंपन शमवण्याची (डँपिंग) क्षमता’ या दोन गोष्टी महत्त्वाच्या असतात. या प्रकारच्या कातकामासाठी लागणाऱ्या CBN वड्यांची किंमत अधिक असते. कंपन अथवा ‘तुटक काप’ (इंटरप्टेड कट) असल्यास त्यांचे आयुष्य खूपच कमी होऊ शकते. या वड्या अकाली बाद होत गेल्यास ‘कठीण कातन’ चांगलेच महाग पडू शकते.

कठीण कातनासाठी योग्य मशिन

भक्कम मशिन, भक्कम कार्यवस्तू पकड, भक्कम हत्यार पकड आणि मशिनची ‘कंपन विरोधी रचना’ या गोष्टी यशस्वी कठीण कातनासाठी आवश्यक आहेत. साधारणपणे, मशिनचा मंचक (बेड) ओतीव लोखंडाचा असतो. या धातूमध्ये कंपनविरोधी गुणधर्म असतात. कठीण कातनासाठी बनवलेल्या ओतीव लोखंडी मंचकाच्या अंतर्गत पोकळ भागात योग्य जागी ‘पॉलिमर काँक्रिट’ (पॉलिमर आणि दगडाची खडी यांचे मिश्रण) घालून कंपनविरोधी गुणधर्म अधिक वाढवता येतो. काही कंपन्या संपूर्ण मंचक ‘पॉलिमर काँक्रिट’चा बनवतात. काही कंपन्या मंचक बनवण्यासाठी नैसर्गिक ग्रॅनाईट दगडाचा वापर करतात.

साधे सी.एन.सी. लेथ मशिन आणि ग्राईंडिंगची जागा घेण्यासाठी तयार केलेल्या ‘हार्ड टर्निंग’ लेथ मशिन यांची साधारण रचना सारखीच असते, पण भक्कमपणा महत्त्वाचा असल्याने सर्वच यंत्रभाग थोडे ‘ओव्हरसाईज’ असतात. सर्वोच्च दर्जाचे यंत्रघटक वापरून आणि डिझाइनपासून सुरुवात करून, पावलापावलाला अधिक काळजी घेऊन जिग बोअर पद्धतीची अचूकता मिळवली जाते. मायक्रॉन पातळीवर अचूक हालचाल मिळवण्यासाठी काही कंपन्या हायड्रोस्टॅटिक सरकमार्ग आणि हायड्रोस्टॅटिक स्पिंडल बेअरिंग वापरतात.

कठीण कातनासाठी कर्तन हत्यारे

कठीण कातनासाठी सिरॅमिक वड्या अथवा PCBN वड्या वापरल्या जातात. सिरॅमिक वड्यांची किंमत कार्बाईड वड्यांपेक्षा फार जास्त नसते, मात्र या वड्या 25 मायक्रॉनपेक्षा कमी टॉलरन्स असलेल्या कामासाठी वापरल्या जात नाहीत. त्यांचा उपयोग कठीण पोलादावर भरड (रफ) कातनासाठी होतो. कार्यवस्तू शेवटी PCBN वडी वापरून अथवा ग्राईंडिंग वापरून फिनिश केली जाते.

कठीण कातन वापरून अचूक यंत्रभाग बनवण्यासाठी PCBN वडीचा वापर करावा लागतो. ही वडी कार्बाईड वडीपेक्षा 3 ते 4 पट महाग असते. CBN चा (क्युबिक बोरॉन नायट्राइड) छोटासा पातळ काप कार्बाईड वडीच्या टोकाच्या भागावर झाळून PCBN वड्या तयार करतात. या वड्या वेगवेगळ्या प्रमाणित आकारात आणि वेगवेगळ्या श्रेणीमध्ये (ग्रेड) मिळतात.

काप घेताना थरथर झाल्यास अथवा तुटक काप असल्यास CBN वडीचे आयुष्य कमी होते.

ग्राईंडिंगच्या तुलनेत कठीण कातनाद्वारे कामासाठी वेळ खूपच कमी लागतो. त्याचबरोबर दंडगोल कातन, निमुळते कातन (टेपर टर्निंग), आटे कर्तन (थ्रेड कटिंग) इत्यादी कामे एकाच बांधणीत करता आल्यामुळे कामाची भौमितिक अचूकताही उत्तम मिळते. असे सर्व फायदे असले तरी, ग्राईंडिंगच्या तोडीचे कठीण कातन देऊ शकणाऱ्या लेथ मशिन्स प्रचंड महाग असतात. त्यांना लागणारी CBN टूल्सदेखील महाग असतात. ‘उत्तम दर्जाची सामान्य लेथ मशिन 15 ते 20 लाख रुपयांना असेल, तर ‘हार्डिंग्ज’ या अमेरिकन कंपनीचे ‘हार्ड टर्निंग’ लेथ मशिन 2 कोटी रुपयांच्या घरात जाते. तेव्हा सर्व बाजूंनी विचार करून, अंतिम उत्पादन खर्चाचा हिशोब करून, मगच ‘कठीण कातना’विषयी निर्णय घ्यावा लागतो.

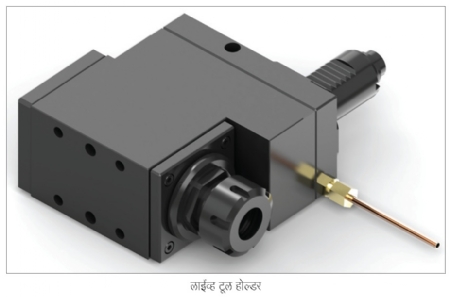

‘कठीण कातन’ आणि ‘स्फूर्ती’चा ‘चालित’ हत्यारधारक

बंगळुरूच्या ‘प्रगति’ कंपनीने उत्पादन विकासासाठी (प्रॉडक्ट डेव्हलपमेंट) चालित हत्यार (ड्रिव्हन टूल) टरेट हे उत्पादन घेतले. विकास प्रक्रिया सुरू असताना कालांतराने असे लक्षात आले की, या प्रकारच्या टरेटवर वापरले जाणारे आयात केलेले हत्यारधारक प्रमाणाबाहेर महाग आहेत. ते भारतातच तयार करून वाजवी किंमतीत बाजारात आणल्याशिवाय मुख्य टरेटची विक्री वाढू शकत नाही. त्यामुळे कंपनीने टरेटबरोबर हत्यारधारकदेखील बनविण्याचा निर्णय घेतला.

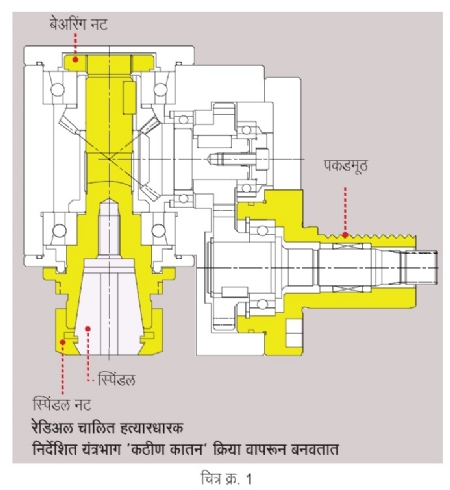

प्रातिनिधिक (टिपिकल) चालित हत्यारधारकाचे जोडणी चित्र पुढे दाखविले आहे. (चित्र क्र. 1) प्रथमदर्शनी ही जोडणी (ॲसेम्ब्ली) सोपी वाटत असली, तरी हा 5000 rpm ने फिरू शकणारा छोटा मशिन टूल स्पिंडल आहे. त्याच्यावर अचूक ग्रेडच्या बेअरिंग बसवलेल्या आहेत. टेपरचा रनआऊट 5 मायक्रॉनच्या आत आणि टेपर मँड्रेल तपासणीत 100 मिमी अंतरावर 10 मायक्रॉनपर्यंत रनआऊट चालेल अशी रचना

हवी. एकंदरीत कोणताही स्पिंडल बनवताना जी काळजी घ्यावी लागते, ती इथेही घ्यावी लागते.

स्पिंडल तयार करण्याचा ‘प्रगति’ला काहीच अनुभव नव्हता. योगायोगाने, एक प्रसिद्ध जर्मन कंपनी असे स्पिंडल हार्डिंग्ज मशिनवर कठीण कातन प्रक्रियेद्वारे बनवते, अशी बातमी आमच्या वाचनात आली. हार्डिंग्जशी संपर्क साधून, स्पिंडलची चाचणी (ट्रायल) देण्याच्या बोलीवर आम्ही तशी मागणी (ऑर्डर) दिली. आमचा इंजिनिअर हार्डिंग्जच्या जर्मनीतल्या युनिटवर चाचणीसाठी गेला. त्याच्यासमोर सर्व चाचण्या झाल्या आणि स्पिंडल तपासून दाखवला गेला. अशा तर्हेने ‘प्रगति’मध्ये कठीण कातन मशिनबरोबर अचूक दर्जाचा स्पिंडल बनवण्याचे तंत्रज्ञानही आले. आजमितीला ‘प्रगति’ समूहामध्ये 3 हार्डिंग्ज मशिन्स कठीण कातनाची वेगवेगळी कामे करत आहेत.

कठीण कातन लेथवर हत्यारधारक स्पिंडलची मशिनिंग पद्धत

1. कवचकठीण उष्णतोपचार (केस हार्डन) केलेला स्पिंडल कठीण कातनासाठी ‘हार्डिंग्ज’ मशिनवर येतो. (चित्र क्र. 2)

2. स्पिंडलच्या तोंडाची निमुळती खोबण आणि तोंडावरचे बाह्य आटे, मशिन केले जातात. निमुळती खोबण एअर गेज वापरून तपासली जाते. (चित्र क्र. 3)

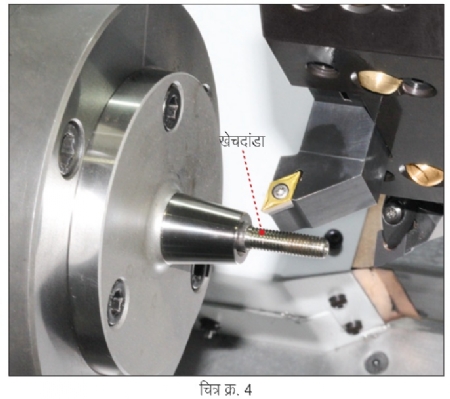

3. ‘कार्यवस्तूच्या आंतरी खोबणीशी जुळणारे (मॅच) बाहेरील निमुळते केंद्र (सेंटर), लेथ स्पिंडलच्या तोंडाशी बसवले जाते. या सेंटरवर एक नवा छोटासा काप घेऊन, तो लेथ स्पिंडल अक्षाशी 100% समअक्ष असेल याची काळजी घेतली जाते. मशिन स्पिंडलच्या मागच्या बाजूला चकिंग सिलिंडरवर बसवलेला आटेरी खेचदांडा सेंटरच्या अक्षीय छिद्रातून बाहेर डोकावतो. (चित्र क्र. 4)

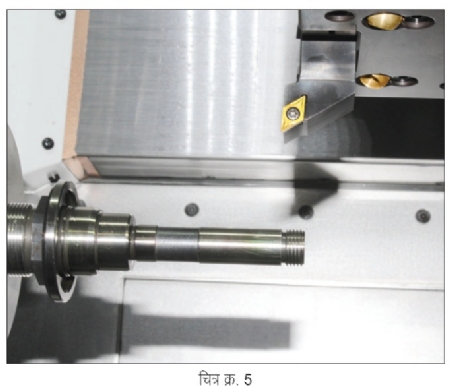

4. निमुळती खोबण मशिन करून ठेवलेला नवा स्पिंडल हा आटेरी खेचदांड्यावर हाताने फिरवून सैल पकडला जातो. त्यानंतर चकिंग सिलिंडरचा वापर करून, स्पिंडल सेंटरवर खेचून घट्ट पकडला जातो. यानंतर टरेटवरची टूल्स वापरून या नव्या स्पिंडलचा टेलस्टॉकच्या दिशेचा पृष्ठभाग यंत्रण केला जातो आणि ‘सेंटर होल’ पाडले जाते. यानंतर टेलस्टॉक सेंटर पुढे घेऊन नव्या स्पिंडलला दुसऱ्या बाजूनेही आधार दिला जातो. (चित्र क्र. 5)

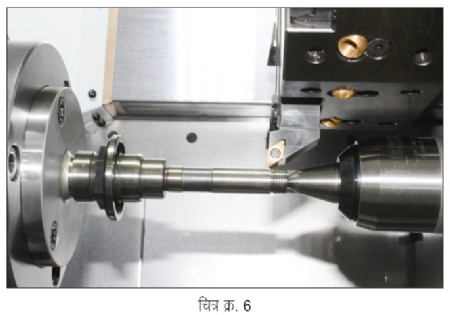

5. दोनही बाजूंनी आधार दिलेल्या हत्यारधारक स्पिंडलची बाहेरची बाजू फिनिश टर्न केली जाते. (चित्र क्र. 6)

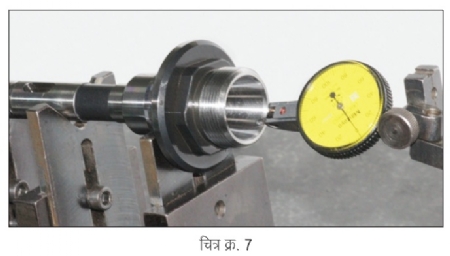

6. विशेष बनवलेले ‘व्ही प्लेट’ जोडी वापरलेले तपासणी फिक्श्चर वापरून स्पिंडल टेपरचा ‘रन आऊट’ तपासला जातो. (चित्र क्र. 7)

7. तयार स्पिंडल (चित्र क्र. 8)

’साधारण यंत्रभाग’ आणि ’अचूक यंत्रभाग’ यांच्या निर्मिती प्रक्रियेत खूपच फरक असतो. उत्पादन सामुग्रीच्या दर्जाशी तडजोड चालत नाही. पदोपदी तपासणी आवश्यक असते आणि कुठल्याही टप्प्यावर चलता है’ चालत नाही!

‘मशिन टूल डिझाईन’मधील प्रदीर्घ अनुभव असलेले अशोक साठे हे बंगळुरू येथील ‘प्रगति ऑटोमेशन‘चे चेअरमन तसेच ‘एस’ मायक्रोमॅटिक ग्रूपचे वरिष्ठ संस्थापक सदस्य आहेत. भारताच्या एकूण मशिन टूल उत्पादनामध्ये या ग्रुपचा वाटा 25% आहे.

@@AUTHORINFO_V1@@