स्वयंचलन : विकासाचा आश्वासक मार्ग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आजच्या युगात ‘स्वयंचलन’ हा यांत्रिकीकरणाचा उच्च बिंदू समजला जातो व त्याचे ‘दुसऱ्या औद्योगिक क्रांतीची वाटचाल’ असे यथार्थ वर्णन केले जाते. स्वयंचलनाच्या साध्या व जास्त प्रचलित तंत्रात वेगवेगळ्या उत्पादन क्रियांची सांगड घालून त्या एकामागून एक, आपोआप घडून येतील असे करणे, हा स्वयंचलनाचा एक प्रकार आहे. त्याला एकात्मीकरण (इंटिग्रेशन) किंवा प्रगत यांत्रिकीकरण असे म्हणतात. औद्योगिक क्षेत्रात हाच प्रकार प्रामुख्याने आढळतो. उदा. मालाची चढ-उतार, त्याची वाहतूक व कच्चा माल योग्य यंत्रात भरण्याची क्रिया इत्यादींमधील स्वयंचलनामुळे श्रम व वेळ वाचतात. उत्पादकता अनेक पटींनी वाढत असल्यामुळे जागतिक स्पर्धेत टिकाव धरण्यासाठी तसेच आर्थिक विकास वाढविण्यासाठी स्वयंचलनाचा वापर अटळ ठरतो.

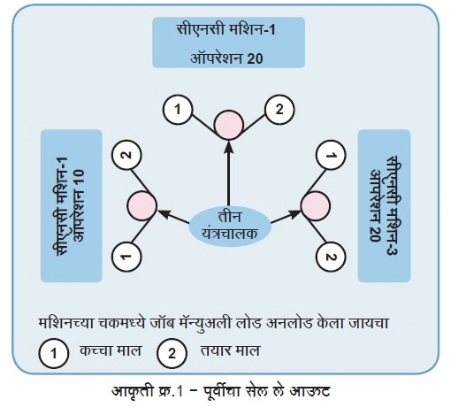

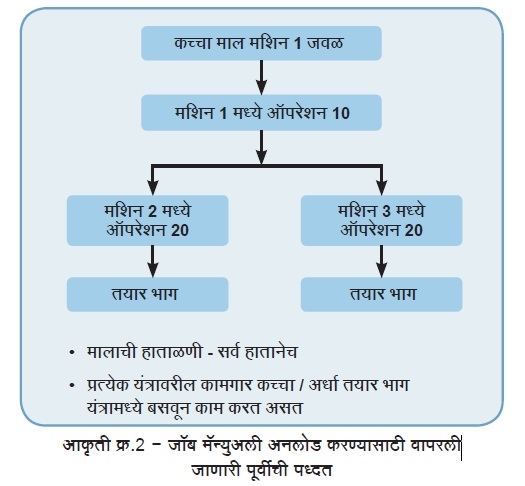

कारखान्यातील जुनी पद्धत ‘टेक्नोव्हिजन’ ही कंपनी दुचाकीसाठी लागणारे पार्ट्स बनविण्याचे काम करते. याच संदर्भातील एक पार्ट बनविण्यासाठी, पूर्वी कंपनीमध्ये 3 सीएनसी मशिनचा एक गट/सेल होता. यावर प्रक्रिया करण्यासाठी लागणारा वेळ (सायकल टाईम) खूप कमी असल्यामुळे प्रत्येक मशिनवर एक यंत्रचालक (ऑपरेटर) लागायचा. म्हणजे प्रत्येक गटात प्रत्येक पाळीला (शिफ्ट) 3 माणसे लागायची, म्हणजे 9 माणसे प्रत्येक गटाला. कंपनीकडे असे 3 गट आहेत. म्हणजेच 3 गटांसाठी पूर्वी 27 यंत्रचालक होते.

अशा प्रकारच्या स्वयंचलनामध्ये एकाच प्रकारचे अनेक जॉब होत असल्याने कार्यक्षमता (एफिशियन्सी) किमान 90% मिळणे अपेक्षित होते, पण ती 65-70% मिळायची. ही कार्यक्षमता सायकल टाईमप्रमाणे मूल्यांकित केली जायची. या जुन्या पद्धतीमध्ये (आकृती क्र. 1 व 2) अनेक प्रकारच्या मर्यादा होत्या. जसे की, प्रक्रिया करण्याचा काळ अगदीच कमी असल्यामुळे, ऑपरेटरला खूप वेळा मॅन्युअली जॉब लोडिंग-अनलोडिंग करावे लागायचे आणि त्यामुळे थकवा (ऑपरेटर फटिग) जास्त येत होता. त्याचा ऑपरेटरच्या कार्यक्षमतेवर परिणाम व्हायचा. परिणामी सायकल टाईमच्या हिशेबाने अपेक्षित उत्पादन मिळायचे नाही. मॅन्युअल काम असल्यामुळे ऑपरेटरला येणारा थकवा, तयार होणारा कचरा स्वच्छ करण्यासाठी लागणारा वेळ, हत्यार बदलण्याचा वेळ आणि मॅन्युअल लोडिंग अनलोडिंगमध्ये कमी-जास्त होणारा वेळ, तसेच सुधारणेसाठी ऑपरेटरकडून काही प्रमाणात होणारा विरोध इत्यादी कारणांमुळे उत्पादन मिळण्यावर मर्यादा यायच्या. ऑपरेटर सोडून जाणे, नवीन ऑपरेटरला पुन्हा प्रशिक्षण देणे, नवीन ऑपरेटर स्थिरस्थावर होणे इत्यादी गोष्टींमुळेसुध्दा खूप वेळ जायचा. परिणामी उत्पादन घटण्याचे प्रमाण मोठे होते. दरवर्षी ऑपरेटरचा पगार वाढत जायचा, मात्र त्या प्रमाणात उत्पादकता वाढायची नाही. परिणामी उत्पादनाचा एकूण खर्च वाढायचा. त्यामुळे स्वस्त उत्पादन निर्माण करणे खूप अवघड आणि गुंतागुंतीचे होते. या समस्यांचा विचार केल्यानंतर लक्षात आले की, उत्पादन खर्च कमी करायचा असेल तर उत्पादकतेचा विचार केल्याशिवाय पर्याय नाही आणि उत्पादकतेसाठी स्वयंचलन गरजेचे आहे.

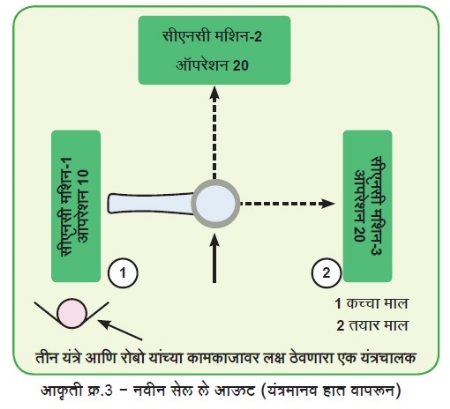

नवीन पद्धत-रोबोद्वारे स्वयंचलन

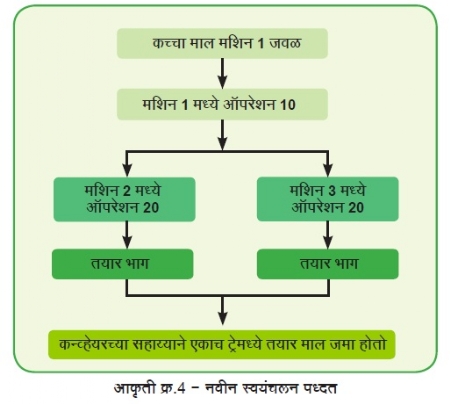

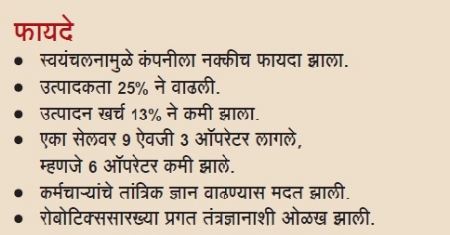

कंपनीने स्वयंचलनासाठी बऱ्याच गोष्टींचा विचार केला. उदाहरणार्थ, स्वयंचलनाची किंमत, स्वयंचलनाची उत्पादकता, स्वयंचलनाचा वेग, स्वयंचलनाचा लवचिकपणा - जॉब बदलला तर स्वयंचलन थांबू नये. आहे त्या स्वयंचलित यंत्रणेवर तो व्यवस्थित चालावा. सुट्या भागांसाठी तसेच सर्व्हिससाठी उपलब्धता (बॅक अप) आणि तयार होणाऱ्या प्रत्येक नगाची किंमत या सर्व गोष्टींचा विचार केल्यानंतर कंपनीने जॉब लोडिंग आणि अनलोडिंगसाठी यंत्रमानव (रोबो) वापरून स्वयंचलन (ऑटोमेशन) करण्याचा निर्णय घेतला. या नवीन पध्दतीमध्ये कंपनीने मशिनमध्ये जॉब आपोआप लोड अनलोड करण्यासाठी एकाच यंत्रमानव हाताचा वापर केला. म्हणजेच एक यंत्रमानव, तीन यंत्रे हाताळू लागला. थोडक्यात 9 माणसांचे काम एक यंत्रमानव करू लागला.

सुरुवातीला जेव्हा ‘टेक्नोव्हिजन‘ने ऑटोमेशनचा निर्णय घेतला, तेव्हा या क्षेत्रात सर्वच नवीन होते. सर्वात प्रथम कंपनीने पहिला यंत्रमानव हात (रोबो आर्म) विकत घेतला, तेव्हा हार्डवेअर आणि सॉफ्टवेअर अशा दोहोंचा एकत्रित खर्च साधारण 26 लाख रुपये झाला. (यंत्रमानव हातासाठी 20 लाख रुपये + हार्डवेअर आणि मशिन जोडणीसाठी 6 लाख रुपये) पहिल्या सेलच्या उभारणीच्यावेळी (इंस्टॉलेशन) बाहेरची एक एजन्सी नेमली. त्या एजन्सीकडून प्रत्येक गोष्टीची अंमलबजावणी होत असताना कंपनीच्या 2 अभियंत्यांचा त्या प्रक्रियेमध्ये सक्रिय सहभाग होता. यामुळे त्यांना इलेक्ट्रॉनिक्स, इलेक्ट्रिकल, सॉफ्टवेअर आणि एकात्मीकरणाच्या प्रक्रियेमधील पुरेसे ज्ञान प्राप्त झाले. त्यातूनच लोक शिकत गेले आणि मग कंपनीने स्वतःच उत्पादन प्रक्रिया स्वयंचलित करणारे बदल सुरू केले.

यंत्रमानवी हात-रोबोटिक आर्म

पहिल्या सेलच्या उभारणीच्या वेळी मिळालेल्या ज्ञानाच्या आधारे, कंपनीने पुढील 2 सेल उभारले. म्हणजे कंपनीने फक्त यंत्रमानव हात विकत घेतले आणि पुढील इलेक्ट्रिकल्स, इलेक्ट्रॉनिक्स, सॉफ्टवेअर यांसारख्या गोष्टी आणि त्यांचे एकात्मीकरण कंपनीच्या स्वत:च्या अभियंत्यांनी केले. यामुळे कंपनीचा काही खर्च वाचला. कंपनीने पुढचा प्रकल्प 22.5 लाख रुपयांत पूर्ण केला. (20 लाख रुपये यंत्रमानव हात + हार्डवेअर आणि मशिन जोडणीसाठी 2.5 लाख रुपये) हे रोबोटिक ऑटोमेशन कंपनीला पूर्णपणे नवीन असल्याने उत्पादनात सातत्य येण्यासाठी साधारण 2 महिने गेले. उभारणीच्यावेळी काही गोष्टी करायच्या राहून गेल्यामुळे सुरुवातीला थोड्या अडचणी आल्या. प्रणालीच्या रचनेमध्ये काही संकल्पनात्मक चुका राहिल्या होत्या. यंत्रमानव हाताचे काम सुरू झाल्यानंतरच कंपनीला त्या समजू शकल्या. त्यामुळे कंपनीला त्यांचे डिझाइन दुरुस्त करावे लागले. साधारण 2 महिन्यांनी यांत्रिक हाताने काम करणारा गट पूर्ण कार्यक्षमतेसह काम करू लागला.

सुरुवातीच्या काही अडचणी

कंपनीसाठी रोबोटिक ऑटोमेशन हे पूर्णतः नवीन असल्यामुळे आलेल्या अडचणींवर मात करून कंपनीने स्वयंचलन चालूच ठेवले. स्वयंचलनाच्या पहिल्या 2 महिन्यांमध्ये कंपनीला दोन अनपेक्षित अनुभव आले. रोबोटिक ऑटोमेशनमध्ये मुख्यतः सुरक्षिततेच्या दृष्टिकोनातून प्रणालीमध्ये अनेक इंटरलॉक्स (एकमेकांवर अवलंबून असलेल्या क्रिया) असतात. सुरक्षिततेच्या बाबतीत तुम्ही आधीपासूनच सतर्क राहणे आवश्यक असते. एकदा यंत्रमानव हात काम करत असताना सीएनसी मशिनला धडकला आणि मशिनची मोडतोड झाली. मात्र कंपनीने त्यांच्या ऑपरेटरच्या सुरक्षिततेची काळजी आधीपासूनच घेतली असल्याने ऑपरेटरला काही झाले नाही. यांसारख्या आलेल्या अनुभवांमुळे पुढील सेलच्या उभारणीच्यावेळी कंपनीने योग्य ती काळजी घेतली. (पहिल्या सेलमधील चुकांच्या दुरुस्त्या केल्या) त्यामुळे पहिल्या 2 महिन्यांमधील त्या अनुभवानंतर पुढील 2 वर्षांहून जास्त कालावधीमध्ये कोणताही अपघात घडला नाही.

वीज गेल्यानंतर पुन्हा रोबो सुरू होऊन उत्पादन पुन्हा सुरू करणे हे खूप अवघड काम आहे, हेही लक्षात आले. वीज गेल्यानंतर काम जिथे थांबले होते तिथूनच, वीज आल्यानंतर काम सुरू होण्याची तरतूद यंत्रमानव हातामध्ये असते. पण ती प्रणाली हाताळणाऱ्या ऑपरेटरला त्याची चांगली जाण असणे गरजेचे आहे.

सुरुवातीला स्वयंचलनामध्ये टूलची झीज, काही मोडतोडी किंवा छिलके टूलभोवती गुंडाळले जाणे, अशा काही अडचणी आल्या. पण कंपनीने ‘कायझन’ तंत्र वापरून हत्यारे, हत्यारांची भूमिती, कर्तनाचे घटक आणि योग्य प्रोग्रॅमिंग यांच्याशी संबंधित काही सुधारणा केल्या, ज्यामुळे छिलके/काप (चिप्स) कुरळ्या तारांच्या स्वरूपात तयार होणे थांबले. ते लहान लहान तुकड्यांमध्ये तयार व्हायला लागले व ते कन्व्हेयरच्या सहाय्याने मशिनबाहेर पडू लागले. कटिंग टूल यंत्रावर अशा प्रकारे बसवले होते की, जेणेकरून छिलके/काप यंत्राभोवती पसरू नयेत व कन्व्हेयरमध्ये जाईपर्यंत त्यांची कमीत कमी नासाडी व्हावी. पण तरीही, यात काही गडबड झाली तर ती निस्तरण्यासाठी एक ऑपरेटर 3 मशिन आणि 1 यंत्रमानव हात यांच्यावर सतत लक्ष ठेवून असतो. जर काही चुकीचे घडत असल्याचे निदर्शनास आले, तर तो लगेच सेल थांबवून ती गोष्ट दुरुस्त करून घेतो.

यंत्रमानव हात उभारल्यानंतर कंपनीची त्या सेलवरची कार्यक्षमता 65.70% वरून 95% पर्यंत वाढली आणि थकवा भत्ता (फटिग अलाउन्स), लोडिंग अनलोडिंगमधला वेळेचा फरक इत्यादी खर्च शून्य झाले. परिणामी एकसारखे उत्पादन मिळू लागले. 3 महिन्यांच्या निरीक्षणानंतर लक्षात आले की, जॉबचा उत्पादन खर्च 13% ने कमी झाला.

स्वयंचलन करताना घ्यावयाची काळजी

लघु व मध्यम उद्योग समूहांसाठी स्वयंचलन हे तसे खर्चिक आहे. त्यामुळे तिथे स्वयंचलनाचा अवलंब करण्याआधी काही गोष्टींचा विचार करणे महत्त्वाचे आहे. उदाहरणार्थ, कंपनीचे मूल्यांकन करून गुंतवणुकीचा विचार करून अंशतः स्वयंचलन करायचे आहे की पूर्णतः, हे ठरविणे महत्त्वाचे आहे. कोणताही उद्योगसमूह जर रोबोटिक स्वयंचलन उभारत असेल तर त्यांनी सर्वप्रथम ऑपरेटरच्या सुरक्षिततेची काळजी घ्यावी. स्वयंचलनामध्ये हलक्या दर्जाचे घटक/सुटे भाग वापरू नयेत, कारण दीर्घकाळासाठी ते महाग ठरतात. ज्या ठिकाणी स्वयंचलनाची उभारणी केली आहे, त्या ठिकाणी योग्य प्रकारचे कुंपण/अटकाव तयार करण्यात यावा. जर ऑपरेटर त्या स्वयंचलन क्षेत्रात प्रवेश करणार असेल, तर त्याच्या सुरक्षिततेची योग्य काळजी घेतली जावी. उदाहरणार्थ, जर कुंपणाचे दार उघडले असेल, तर पूर्ण स्वयंचलन प्रणाली आपोआप थांबेल. जर एखादा ऑपरेटर स्वयंचलन क्षेत्रात असेल आणि दुसऱ्या ऑपरेटरने स्वयंचलन सुरू करण्याचे बटन दाबले तरी स्वयंचलन सुरू होणार नाही, अशा गोष्टींची खबरदारी कंपनीने घेतली पाहिजे, कारण जर ते सुरू झाले तर त्याच्यामुळे ऑपरेटरला गंभीर इजा होण्याची शक्यता असते. ज्या ठिकाणी खरेच गरज असेल (उदाहरणार्थ, उत्पादकतेच्या वाढीची गरज, आवश्यक सुरक्षितता) अशाच ठिकाणी रोबोटिक स्वयंचलनाची उभारणी करावी. खर्च/नग याचा विचार केला जावा. अशा प्रकारच्या स्वयंचलनामध्ये सुरुवातीची गुंतवणूक ही फार जास्त असते. या सर्व गोष्टींचा विचार करून, योग्य ती खबरदारी घेऊन मागील 6 ते 7 वर्षांपासून ‘टेक्नोव्हिजन‘ स्वतःच त्यांच्याकडे गरजेचे असणारे स्वयंचलन (ऑटोमेशन) करत आहे.

कंपनीने केलेली सर्वच कामे सारखीच यशस्वी आहेत. त्यातही ग्राइंडिंग यंत्रावर केलेले प्रयोग खूपच कमी खर्चाचे आणि यशस्वी ठरलेले आहेत. येणाऱ्या 2 वर्षांमध्ये ग्राइंडिंग ऑपरेशन्स आणि पॅकेजिंगच्या प्रक्रियेमध्येही स्वयंचलन उभारण्याचा कंपनीचा मानस आहे.

सध्या आपल्यावर बाहेरच्या तंत्रज्ञानाचा खूप पगडा असल्यामुळे आपल्याकडील लोक नवीन आविष्काराचा विचार करत नाहीत. त्यामुळे स्वतः नवनवीन प्रयोग केले पाहिजेत. नवनवीन गोष्टी घडविल्या पाहिजेत, की ज्या आपल्याला किंबहुना भारताला अजून स्वयंपूर्ण बनवतील.

हल्ली प्रत्येक ठिकाणी असेही ऐकायला मिळते की ‘स्किल्ड लेबर‘(कुशल कामगार) मिळत नाहीत, मात्र ‘टेक्नोव्हिजन‘ने त्यावरही मात केली. लोकांना आपण कुठल्या प्रकारचे काम देतो, किती पगार देतो या सर्वांपेक्षा त्यांना त्यांच्या कामामधून समाधान मिळणे महत्त्वाचे आहे. ती व्यक्ती जे काम करते, त्या कामाची पूर्ण जबाबदारी त्या व्यक्तीकडे असल्याने आपसूकच प्रत्येकाच्या मनात आपापल्या मशिनबद्दल एक प्रकारची आपुलकी निर्माण होते. त्यामुळे ती व्यक्ती स्वतःच्या क्षमतेचा शंभर टक्के वापर करून काम करते. यामुळेच कंपनीच्या कामाची पद्धत, व्यवस्था, स्वयंचलन या सर्व प्रक्रियेमध्ये आपोआप व्यक्ती कुशल बनत जाते. तसेच मालक आणि कामगार यांमधील नाते नेहमी टिकवून ठेवल्याने कंपनीचा एम्प्लॉयी टर्नओव्हर (कर्मचारी आवकजावक) फारच कमी आहे. या सर्व प्रक्रियेमध्ये कंपनीच्या मानव संसाधन विभागाने घेतलेली मेहनत महत्त्वाची ठरते. त्यांचे कर्मचार्यांकडे व्यवस्थित लक्ष असते.

कंपनीकडून कामगारांची व्यवस्थित काळजी घेतली जाते. त्यांच्यासाठी वेगवेगळे दिवस साजरे केले जातात. त्यांच्यासाठी वेगवेगळे उपक्रम राबविले जातात. ट्रेनिंग सेशन्स होत राहतात. कंपनी त्यांना वेगवगळे पुरस्कार देत असते. नवनवीन गोष्टी शिकण्यासाठी कंपनी त्यांना बाहेर जायला उत्तेजन देते. यातून जबाबदारीची जाणीव होऊन, कंपनीबद्दलची बांधिलकी वाढीस लागते.

अभियांत्रिकीचे उच्च शिक्षण घेतल्यावर FIE सारख्या प्रगतीशील समूहासोबत त्यांनी काम करायला सुरुवात केली. काळाची पावले ओळखून काम करण्याबद्दल प्रसिद्ध असलेल्या इचलकरंजीच्या टेक्नोव्हिजन कंपनीची धुरा सध्या ते सांभाळत आहेत.

@@AUTHORINFO_V1@@