स्वयंचलन उदाहरणे

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

इचलकरंजी येथील ‘टेक्नोव्हिजन’ आणि ‘मेकासॉफ्ट’ कंपनीने त्यांच्या दैनंदिन कामकाजात स्वयंचलनाचा अवलंब करून उत्पादकता आणि कार्यक्षमता वाढविण्याचा प्रयत्न केला. त्यासाठी या कंपनीतील कामगार आणि सुपरवायझर यांच्या मदतीने काही प्रक्रिया/कामे, कमी खर्चातील स्वयंचलनासंदर्भातील नवनवीन कल्पना वापरात आणल्या गेल्या. या लेखात काही उदाहरणांबाबत माहिती देण्यात आली आहे.

स्वयंचलन उदाहरण 1

दुचाकीच्या दट्ट्याचा भाग फिनिशिंग करण्यासाठी यंत्रणा

पूर्वीची पद्धत

दुचाकीच्या दट्ट्याचा एक भाग घासून फिनिशिंग करण्यासाठी सेंटरलेस ग्राईंडिंग मशिनवर तो भाग घासला जातो. पूर्वी हे काम कामगार एक एक कार्यवस्तू यंत्रात ठेवून करीत असत. कंपनीकडे अशी तीन यंत्रे होती. जसजसे काम वाढले तसतशी चौथ्या मशिनची आवश्यकता भासू लागली.

नवीन पद्धत

कंपनीने कामगारांच्या मदतीने कमी खर्चात स्वयंचलन केले. तिथल्याच कामगारांच्या मदतीने अतिशय सुटसुटीत दिसणारा आणि वापरायलाही सोपा असणारा व्ही चॅनेलपासून बनवलेला एक व्हायब्रेटर लोडर त्यांनी वापरला आहे. त्याच्यामध्ये साधारण 22 ते 30 कार्यवस्तू एका रेषेत ठेवून, व्हायब्रेटरच्या सहाय्याने कंपने तयार करून कार्यवस्तू यंत्राकडे आपोआप सरकतील अशी व्यवस्था केली आहे. त्यामुळे कार्यक्षमता पूर्वीपेक्षा 25 टक्क्याहून जास्त वाढली. घासून तयार झालेला भाग यंत्रातून बाहेर येताना त्यांनी छोटीशी कॉपरची पट्टी वापरून एक युक्ती केली आहे. जो भाग बाहेर येतो त्याला एका बाजूला पोकळी असते. तिची दिशा तशीच राहिली, तर त्यातील साठलेले पाणी निघून जात नाही. भाग उलटा करण्याचे काम ही पट्टी करते, जेणेकरून शीतक/पाणी पोकळीतून निघून जाते आणि तो भाग डब्यामध्ये जाताना फक्त ओला असतो. तो कालांतराने कोरडा होतो.

आता 3 मशिनमध्येच 4 थ्या मशिनचे उत्पादन मिळत आहे आणि एका मशिनची एक पाळी अजून मोकळी राहत आहे. म्हणजे उत्पादकता 25% हून अधिक प्रमाणात वाढली.

स्वयंचलन उदाहरण 2

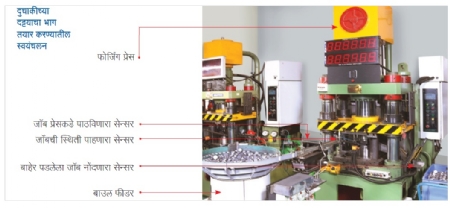

दुचाकीच्या दट्ट्याचा भाग तयार करण्याची क्रिया

पूर्वीची पद्धत

पिस्टन कॅप तयार करण्यासाठी 4 दाबयंत्रे (हायड्रॉलिक प्रेसेस) आहेत आणि त्यातील 3 एकदट्ट्या यंत्रे मिळून एक कार्यस्थळ (वर्क स्टेशन) होते आणि 2 दट्टे असलेले एक दाबयंत्र होते. पूर्वी या चारही यंत्रांसाठी वेगवेगळे कामगार (जवळजवळ 15-16) काम करत असत. सर्व काम मानवी कौशल्यावर आणि नियंत्रणावर आधारित असल्याने उत्पादनात अचूकता आणण्यावर मर्यादा होत्या, तसेच सतत लक्ष देणे गरजेचे असल्याने कामगारांवरही ताण येत होता.

नवीन पद्धत

उत्पादकता आणि उत्पादनाची अचूकता वाढविण्यासाठी हळूहळू स्वतःच्याच कामगारांच्या मदतीने, अभियंत्यांच्या मदतीने कमी खर्चात होणारे सोपे स्वयंचलनाचे प्रयोग करायला सुरुवात केली आणि त्यात ते यशस्वी झाले. त्यासाठी काही सोप्या सोप्या युक्त्या वापरल्या आहेत.

1. कच्चा माल बाउल फीडरच्या सहाय्याने यंत्रामध्ये पोहोचविणे.

2. बाउल फीडरमधील कच्चा माल संपला आहे की नाही ते यंत्रावर नियंत्रण ठेवणाऱ्या माणसाला सहजपणे दिसण्यासाठी त्याठिकाणी आरसा लावण्यात आला.

3. यंत्रात योग्य प्रकारे कच्चा माल जाणे आणि काम झालेला भाग यंत्रातून बाहेर फेकला जाणे, तो भाग तिथे ठेवलेल्या डब्यात पडणे या सर्व क्रिया योग्य प्रकारे न झाल्यास लेसर संवेदकांच्या (सेन्सर) साहाय्याने यंत्रातून भोंगा वाजतो आणि यंत्र थांबते.

4. यामुळे सध्या चारही मशिनवर तीनही शिफ्ट्स मिळून जिथे 15 ते 16 माणसे काम करत होती तिथे आता 4 माणसे दिवसभरात काम करत असून गुणवत्ता आणि उत्पादकता मात्र दुप्पट झालेली आहे.

कुठेही वेळेचा अपव्यय होत नाही. अशा स्वयंचलनाचा अवलंब केल्याने उत्पादन गुणवत्ता सुधारली. मॅन्युअल कामामध्ये सातत्य नसल्याने कंपनी प्रत्येक जॉबची तपासणी करायची, पण स्वयंचलनानंतर नमुना तपासणी सुरू झाली. त्यामुळे मनुष्यबळाचा खर्च आणि लागणारा वेळ कमी झाला.

स्वयंचलन उदाहरण 3

कच्च्या मालाचे योग्य तुकडे करणारी यंत्रणा

दाब यंत्रात येणाऱ्या तुकड्यांचा दर्जा कारखान्यात येणाऱ्या गजांच्या (बार) अचूकतेवर अवलंबून असतो. येणारे गज जर योग्य व्यासाचे (50 मायक्रॉन्सच्या मर्यादेत) असतील, तर तयार होणारे भाग हे तितक्याच चांगल्या गुणवत्तेचे तयार होतात. त्यासाठी प्रथम कारखान्यात आलेल्या कच्च्या मालाची काटेकोर तपासणी होते.

पूर्वीची पद्धत

येणाऱ्या कच्च्या मालाचे हव्या त्या आकाराचे तुकडे करण्यासाठी, म्हणजेच ॲल्युमिनिअमचे गज कापून तुकडे करण्यासाठी पूर्वी, बँड सॉमध्ये गजाची मोळी बांधून, ते कापायचे. या पद्धतीमध्ये करवतीचे पाते खाली येताना थोडे तिरके झाल्यामुळे खूप जास्त प्रमाणात खराब तुकडे तयार होत असत.

नवीन पद्धत

नवीन पद्धतीमध्ये बँड सॉऐवजी त्याच जाडीचे सर्क्युलर सॉ ब्लेड वापरून एकावेळी एक गज कापायला सुरूवात केली. मागे लोखंडी गजांचा टेकू करून, त्यावरून गुरुत्वाकर्षणाचा फायदा घेवून गज यंत्राच्या दिशेने घरंगळत येतील आणि यंत्रावर हवे तेव्हा ठेवले जातील अशी व्यवस्था करण्यात आली आहे. एक तुकडा कापल्यानंतर गज योग्य तेवढे अंतर पुढे सरकवण्यासाठी स्वयंचलित यंत्रणा बसविली आहे. तसेच कमी-जास्त लांबी असणारा सुरवातीचा पहिला तुकडा आणि शेवटचा तुकडा यासाठी तुकड्याची लांबी ‘पाहून’ काम करणारा एक संवेदक (सेन्सर) लावलेला आहे. त्यामुळे एक गज कापला गेला की ठरवलेल्या आकाराचे सर्व तुकडे एकत्र साठवले जातात आणि पहिला आणि शेवटचा तुकडा एकत्र वेगळा साठवला जातो, जो इतर कामासाठी उपयोगाला येतो. या स्वयंचलित प्रक्रियेमुळे खराब तुकड्यांची संख्या अत्यंत नगण्य झाली आहे. पूर्वीच्या पध्दतीपेक्षा या नवीन पद्धतीमध्ये बिनचूक उत्पादन मिळते. उत्पादकता वाढवण्यासाठी हे स्वयंचलन करण्यात आले आहे.

शब्दांकन - प्रशांत जोशी

@@AUTHORINFO_V1@@