बॉल स्क्रू सुलभ आणि अचूक यांत्रिक हालचालीचा पाया

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

80 चे दशक, भारतासारख्या विकसनशील देशात जिथे बॉल स्क्रू या तंत्रज्ञानाची ओळख नुकतीच भारतीयांना होत होती, अशा वेळी, 1984 साली ‘इंस्टिट्युट ऑफ ॲप्लाईड रिसर्च’ (आयएआर) या बॉल स्क्रू बनवणाऱ्या उद्योगाची सुरुवात झाली.

बॉल स्क्रू म्हणजे, चक्रीय हालचालीला (रोटरी मुव्हमेंट) एकरेषीय हालचालींमध्ये (लिनिअर मूव्हमेंट) रुपांतरित करताना घर्षणाचा कमीतकमी परिणाम करणारे यांत्रिकी उपकरण होय. जिथे अचूक तसेच सूक्ष्म हालचालींची गरज असते, अशा ठिकाणी म्हणजेच यंत्र साधनांमध्ये, वैद्यकीय उपकरणांमध्ये, मोजणी करणाऱ्या यंत्रांमध्ये, विमाने आणि क्षेपणास्त्रे तसेच यंत्रमानव (रोबो) यांमध्ये हालचालीसाठी लागणारे बल (फोर्स) कमी करण्यासाठी बॉल स्क्रूचा उपयोग होतो.

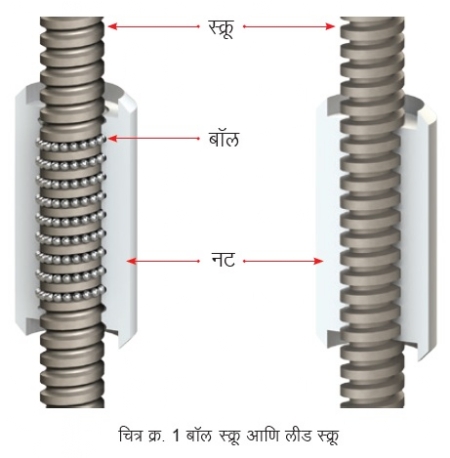

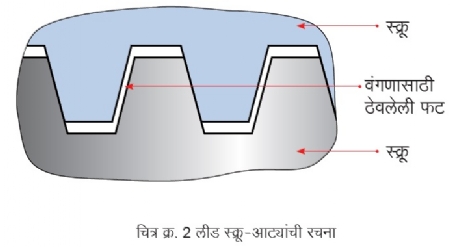

नेहमी वापरला जाणारा लीड स्क्रू आणि त्याचा नट याचे चौकोनी (स्क्वेअर) आकाराचे आटे एकमेकांच्या थेट संपर्कात असल्यामुळे त्याची हालचाल होताना जास्त बल लागते. लीड स्क्रूमध्ये नट आणि स्क्रूच्या आट्यांमध्ये स्लायडिंग घर्षण (फ्रिक्शन) परिणाम करते, तर बॉल स्क्रूमध्ये रोलिंग घर्षण काम करते. लीड स्क्रूमधील घर्षण, संपर्कात येणारा पृष्ठभाग जास्त असल्याने, बॉल स्क्रूमधील घर्षणापेक्षा जास्त असते. (चित्र क्र. 1) त्यामुळे लीड स्क्रू वापरून काम करताना तुलनेने जास्त शक्ती लागते. त्यामुळे त्यांचा आकारही मोठा लागतो. उदाहरणार्थ, एखाद्या यंत्राचा लीड स्क्रू जर 32 x 5 आकाराचा असेल, तर तेच काम 16 x 5 चा बॉल स्क्रू करू शकतो.

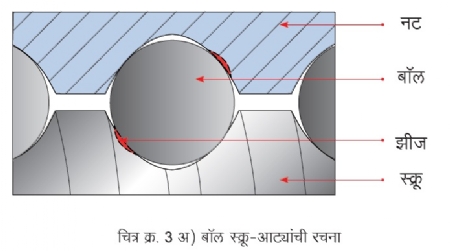

दुसरा महत्त्वाचा फरक म्हणजे लीड स्क्रूमधील नटचा धातू त्याच्या बेअरिंग गुणवत्तेला महत्त्व देऊन ठरविलेला असतो. (उदा. फॉस्फर ब्राँझ, ॲल्युमिनिअम ब्राँझ इत्यादी) त्यामुळे स्क्रू आणि नट यांच्या कठीणपणात (हार्डनेस) फरक असतो. तसेच नट आणि स्क्रूच्या आट्यांमध्ये वंगण जाण्यासाठी सूक्ष्म फट असते. घर्षणामुळे नट झिजतो आणि त्याची पूड जेव्हा वंगण तेलात मिसळते तेव्हा ती ॲब्रेझिव्ह म्हणून काम करते. यामुळे नट झिजत जातो आणि आट्यांमधील फट वाढत जाते. त्यातून बॅकलॅश वाढत जातो. बॉल स्क्रूमधील नट, स्क्रू आणि बॉल यांच्या कठीणपणात अत्यल्प फरक असतो. नट आणि स्क्रू 60 +2 Rc चे असतात, तर बॉल 60 +/-2 Rc चे असतात. त्यामुळे कमी प्रमाणात झीज होते.

बॉल स्क्रूची रचना

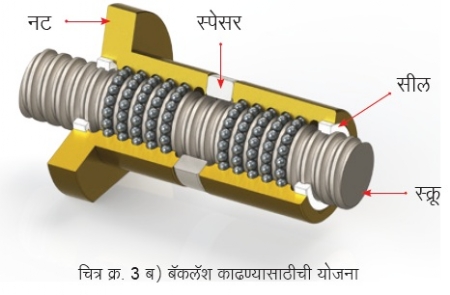

बॉल स्क्रूच्या रचनेमध्ये आपल्याला स्क्रू आणि नट असे दोन मुख्य भाग दिसतात. चित्र क्र. 1 मध्ये आपल्याला ‘आयएआर’मध्ये तयार झालेला बॉल स्क्रू दिसतो. याच्या नटमधील अंतर्गत आटे आणि स्क्रूवरील आटे गोथिक कमान आकाराचे असतात. नटमधील अचूक आकाराच्या बॉलमुळे आणि दोघांचेही आटे एकमेकांच्या थेट संपर्कात न येता दोघांमधील फिरणाऱ्या बॉलच्या संपर्कात असल्यामुळे, हालचाल होताना अत्यंत कमी घर्षण (फ्रिक्शन) होते आणि हालचालीसाठी लागणारे बल, लीड स्क्रूच्या तुलनेत अतिशय कमी लागते. तसेच बॉल स्क्रू बनविताना योग्य ती काळजी घेतल्याने नटमध्ये हालचालीच्यावेळी शून्य बॅकलॅश मिळतो.

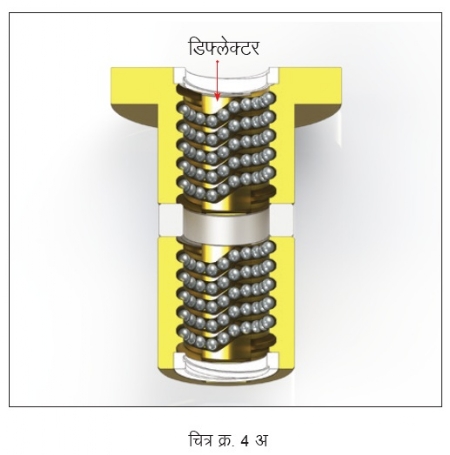

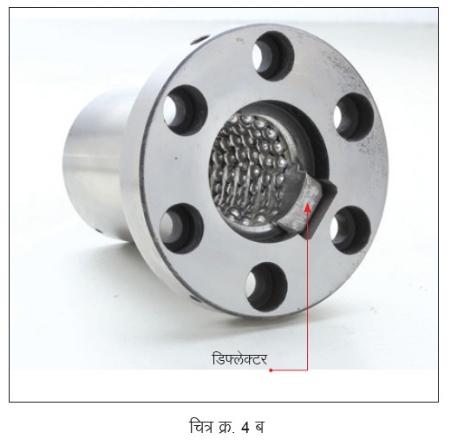

यासाठी स्क्रू ज्या भाराकरता (लोड) काम करणार आहे त्याचा विचार करून, स्क्रूचा आटा किती वाकेल/आकार बदलेल (डीफॉर्म) याचे गणित करून, त्याप्रमाणे स्क्रूवरील दोन नटमधील अंतर ठरविले जाते. उदाहरणार्थ, (चित्र क्र. 3 अ आणि 3 ब) जर स्क्रू एका दिशेने फिरताना 10 मायक्रॉनने आटा वाकत असेल, तर विरुद्ध दिशेने फिरतानाही तो 10 मायक्रॉनने वाकेल. त्यामुळे जर दोन नटमधील स्पेसर 10 मिमीचा असेल तर तो 10.02 मिमीचा करून या डीफॉर्मेशनची काळजी घेतली जाते आणि बॅकलॅश न्यूनतम केला जातो. त्यामुळे अत्यंत सूक्ष्म हालचालसुद्धा अचूकतेने करता येते. यातील नटमधील डिफ्लेक्टरची रचना चित्र क्र. 4 अ आणि ब मध्ये दाखवली आहे. नटमध्ये स्क्रू फिरताना आतील बॉल फिरत असतानाच पुढे-पुढे सरकत असतात. त्यांना पुन्हा योग्य आट्यात सुलभपणे ढकलण्याचे काम डिफ्लेक्टर करतो. याची भौमितिक रचना अतिशय आव्हानात्मक असते.

आयएआर, रोल्ड बॉल स्क्रू बनवत नाही तर C5 आणि C3 अशा दोन ग्रेडचे बॉल स्क्रू बनवते. तसेच जर्मनीमधील एका कंपनीकडून मोठ्या लांबीचे तयार स्क्रू घेऊन ते हव्या त्या लांबीला कापून विकते. मात्र यासाठी लागणारे ‘नट’ हे ‘आयएआर’ 100% स्वतः तयार करते. (बॉल स्क्रूचा नट बनवणे हे जास्त अवघड आहे.) यासाठी लागणाऱ्या डिफ्लेक्टरवरती आम्ही खास स्वतःचे असे संशोधन करून ते तंत्रज्ञान विकसित केले आहे. ‘आयएआर’ने ‘सायक्लॉयडल’ स्वरूपाची भूमिती वापरून डिफ्लेक्टर करायला सुरवात केली. बॉल डिफ्लेक्टरमध्ये एका बाजूने प्रवेश करतो आणि उलट्या बाजूने स्क्रूच्या बाह्य व्यासाच्या (ओडी) खालून परत जातो. फिरताना त्याने स्क्रूच्या बाह्य व्यासाला स्पर्श न करता पुढे गेले पाहिजे. हा भाग असा पाहिजे की, कमीत कमी प्रतिकार (रेझिस्टन्स) झाला पाहिजे. इथे सरकण्याला विरोध झाला, तर बॉल अडखळत-अडखळत जाईल. हे होऊ नये म्हणून याचा पाथ आम्ही सायक्लॉयडलमध्ये दिला, ज्यामुळे बॉल डिफ्लेक्ट व्हायला कोणत्याही प्रकारच्या अडचणी येत नाहीत. ही संशोधनाची प्रक्रिया 1984 ते 1994 म्हणजे जवळजवळ 10 वर्षे चालली.

.

1994 नंतर मात्र या उद्योगाने वेग धरला, ज्याचा लघु व मध्यम उद्योग समूहांना बराच फायदा झाला. कारण आम्ही जेव्हा बॉल स्क्रूचे उत्पादन सुरू केले त्यावेळी ज्यांना बॉल स्क्रू मिळायला विलंब होतो किंवा ज्यांना बॉल स्क्रू बदलण्यासाठी मोठ्या कंपनीकडून एकच बॉल स्क्रू मिळवायला फार अडचणी येतात, अशा लोकांना प्राधान्य द्यायला सुरुवात केली. त्याचबरोबर पुढे जाऊन जिथे युरोपसारख्या देशांत बॉल स्क्रू दुरुस्त केले जात नाहीत, तिथे आम्ही बॉल स्क्रू दुरुस्त करून देण्याचे कामही सुरू केले.

पहिल्यांदा युरोपात सुरू झालेले हे उत्पादन 80 च्या दशकात भारतात आले. अगदीच नवीन असलेले हे उत्पादन आणि त्यातल्या गोष्टी आत्मसात करायला नक्कीच थोडा वेळ लागला. मात्र त्यासाठी लागणारी क्षमता, कौशल्ये होतीच. यासाठी मला ‘शॉबलिन’मधील नोकरीच्या अनुभवाचा फायदा झाला. अशा प्रकारचे बॉल स्क्रू तयार करताना माझी कारकीर्द घडली होती. त्यात मी आतील तसेच बाहेरील थ्रेड ग्राईंडिंग मशिन्सचा अभ्यास करून बऱ्याच गोष्टी शिकून घेतल्या. त्याचसोबत मापशास्त्र (मेट्रॉलॉजी) आणि धातुशास्त्राचाही (मेटॅलर्जी) अभ्यास केला. स्फेरिसिटी मोजणे इत्यादी अनेक गोष्टी शिकल्या. सोबत मशिन टूलवरही भर होताच. पुढे या सर्व शिक्षणाचा फायदा मी माझ्या स्वतःच्या टीमला तयार करण्यासाठी केला.

बॉल स्क्रूचे प्रकार

बॉल स्क्रू प्रकारांमध्ये एम 12 पासून (M 12) खालच्या व्यासाच्या स्क्रूला मिनिएचर बॉल स्क्रू म्हणतात. तर एम 16 पासून (M 16) पुढचे हे नॉर्मल बॉल स्क्रू असतात. एम 12 च्या अलीकडचे जे पिच असतात ते 12 x 2, 12 x 2.5 (12 x 5 नसतो), तर एम 16 च्या पुढचे 16 x 5, 20 x 5, 25 x 5, 25 x 10 असे वेगवेगळे प्रकार असतात. स्क्रूचा व्यास 32 मिमी झाला, की बॉलचा आकार वाढतो. तो वाढत वाढत 80 मिमी झाला की, बॉलचा आकारदेखील आणखी वाढतो. जसा बॉलचा आकार वाढतो, तसा त्याचा पिचदेखील वाढत जातो. ‘आयएआर’ हे कमीत कमी 1 मिमी, तर जास्तीत जास्त 20 मिमी पिच बनवते.

बॉल स्क्रूच्या रचनेमध्ये जे काही महत्त्वाचे घटक आहेत, त्यात सर्वात महत्त्वाचा म्हणजे बॉलचा दर्जा आणि त्याचा मापदंड म्हणजे त्याची गोलाकारता (स्फेरिसिटी). बॉलची स्फेरिसिटी हा एक अतिशय महत्त्वाचा घटक आहे. बॉलची गोलाकारता मोजण्याचे एकक Ψ (साय) आहे. तो मोजण्यासाठी बॉल एका अचूक इलेक्ट्रॉन माईकवर ठेवला जातो. त्याचे तीन अक्षातील मोजमाप घेतले जाते. यात पृष्ठभागाचा गुळगुळीतपणा फार महत्त्वाचा असतो. हे मोजण्यासाठी आजकाल मशिनदेखील उपलब्ध आहेत. आपल्या इथेही (भारतात) बॉल्स तयार करणारे लोक आहेत, मात्र जर त्यांच्याकडे ग्रेड 3 बॉल मागितला तर देऊ शकत नाहीत, कारण त्याची स्फेरिसिटी महत्त्वाची असते. यामध्ये कोणत्याही दोन बॉलमधील फरक हा 0.1 मायक्रॉनपेक्षा जास्त असता कामा नये. अशा प्रकारे इतके अचूक बॉल तयार करणे हे थोडे अवघड काम आहे. त्यासाठी हायटेक मशिनची आवश्यकता असते. (Anti Friction Bearing Manufacturers association यांनी या मोजमापासंदर्भातील काही नियम घालून दिले आहेत). त्यामुळे आम्ही अशा प्रकारचे चांगल्या प्रतीचे बॉल्स परदेशातून आयात करतो, कारण भारतामध्ये अचूक बॉल्स तयार करण्याची यंत्रणा नाही.

बॉल स्क्रू दुरूस्त करताना, त्याच्या नटमधील प्रत्येक बॉल बारकाईने तपासावा लागतो. एखाद्या ठिकाणी गरजेपेक्षा 0.5 मायक्रॉनने जास्त आकाराचा बॉल बसवला गेला तरी सर्व लोड त्याच बॉलवर येतो आणि पुन्हा तो स्क्रू नादुरुस्त होण्याची शक्यता वाढते. त्यामुळे दुरुस्ती करताना बॉलच्या ठरलेल्या मापापेक्षा 5 मायक्रॉन कमी आणि 5 मायक्रॉन जास्त असे वेगवेगळ्या मापाचे बॉल ठेवावे लागतात. (उदाहरणार्थ, नॉमिनल 3.175 आकाराचे बॉल ठेवायचे असतील तर फक्त एकाच आकाराचे बॉल घेऊन चालत नाही, तर +/- 5 मायक्रॉनच्या फरकातील बॉलही ठेवावे लागतात.)

बॉल स्क्रूमध्ये तयार होणारे दोष

बॉल स्क्रूमध्ये, जिथे वापर जास्त आहे त्याठिकाणी लीड स्क्रूची झीज होणे आणि स्क्रूच्या शेवटच्या भागात झीज न झालेला मूळ आकार (ओरिजनल फॉर्म) असणे, बॉल्सची झीज होणे, त्याची गोलाई कमी होणे ज्यामुळे त्याच्यावर असमतोल टॉर्क कार्यरत होणे अशा प्रकारचे दोष निर्माण होतात. यावर आलेल्या बॉल स्क्रूची बारकाईने तपासणी करून योग्य ते उपाय शोधले जातात. जसे की, नट व्यवस्थित करणे, तो जिथे खराब झालेला आहे तिथे तो स्वच्छ करणे. जिथे झीज झालेली आहे तिथे अचूक असा कोणता बॉल लागणार आहे हे पाहणे इत्यादी. उदाहरणार्थ, 2 मीटर लांबीच्या स्क्रूमधील मधल्या 1 मीटरची झीज झाली आहे आणि नट मात्र ओव्हरसाईझ झाला आहे, तर अशावेळी फक्त बॉल ओव्हरसाईझ करून चालत नाही किंवा फक्त स्वच्छ करून चालत नाही, तर योग्य डिफ्लेक्टरचा वापर करणेही गरजेचे असते. (किंवा डिफ्लेक्टर दुरुस्त करणे गरजेचे असते). या प्रक्रियेत नट, बॉल आणि स्क्रू यांचे रीग्राईंडिंग न करता, त्यांना पूर्णपणे स्वच्छ करणे व योग्य आकाराचा बॉल वापरणे गरजेचे असते. तसेच एखादाच बॉल बदलून चालत नाही, तर पूर्ण सेट बदलावा लागतो. शाफ्टचा इफेक्टिव व्यास जर 0.1 मिमी पेक्षा जास्त झिजलेला असेल तर तो शाफ्ट दुरुस्त न करता फेकून द्यावा लागतो, मात्र 0.1 मिमी पेक्षा कमी झीज झाली असेल तर शाफ्टला लॅपिंग करून त्याला समांतर केला जातो.

युरोपात 200 तापमानाला बॉल स्क्रू बनवायचे आणि भारतात ते 350 तापमानाला चालायचे. मात्र काही वर्षांनी ‘आयएआर’ने भारतात ज्या तापमानाला मशिन चालते त्याच तापमानाला बॉल स्क्रू बनवायचा विचार पुढे आणला. तापमानाबरोबरच ज्या ठिकाणी या स्क्रूची जोडणी आणि तपासणी होते अशा दोन्ही ठिकाणी स्वच्छतेला अतिशय महत्त्व आहे. पूर्णपणे धूळविरहित जागेतच ही कामे करावी लागतात. ‘आयएआर’मध्ये आम्ही या दोन्ही खोल्या विशेष स्वच्छतेच्या ठेवलेल्या आहेत. ‘आयएआर’ची तपासणी खोली याचीच साक्ष देते.

मागील दहा-पंधरा वर्षांत आपल्याकडे बॉल स्क्रूची मागणी वाढली आहे. ही मागणी बाहेरील देशातून माल मागवून भागवली जाते. मात्र स्वतः उत्पादन वाढवून व्यवसाय वाढवावा असे मला कधीच वाटले नाही, कारण व्यवसायाला सुरुवात करतानाच संशोधनात्मक संस्था सुरू करणे, हाच माझा मुख्य उद्देश होता. या अंतर्गत पदव्युत्तर पदवीसाठी (मास्टर्स डिग्री) असणाऱ्या प्रकल्पासंदर्भातील अनेक गोष्टी विकसित केल्या गेल्या. मला फक्त बॉल स्क्रू तयार करायचे नव्हते, तर विद्यार्थ्यांच्यासोबत ते तंत्रज्ञान विकसित करून वाढवायचे होते. म्हणूनच आज आमच्या संस्थेतून 60-65 अभियंता मुले-मुली पुढचे शिक्षण घेऊन बाहेर पडले आहेत. त्यातील अनेक परदेशातही गेले. या संस्थेमार्फत आम्ही सौर उर्जेवर चालणारी काही उपकरणेही तयार केली आहेत. तसेच आम्ही स्किड रोलर्स (40 टनासाठी) तयार करून त्यांचा साठा करून ठेवला असून मागणीनुसार तो विकला जातो.

बॉल स्क्रू तयार करण्यामधील आव्हाने

बॉल स्क्रू तयार करताना योग्य त्या आकाराचे बिनचूक बॉल मिळवणे हेच फार मोठे आव्हान होते. कोणत्याही अडचणीशिवाय डिफ्लेक्टरमधून बॉल पुढे जाणे या समस्येवर मात करण्यासाठी आम्हीच अथक प्रयत्न करून, त्याची भूमिती विकसित केली. तसेच सर्व्हिससाठी जे बॉल स्क्रू यायचे ते वाकलेले असायचे. असे बॉल स्क्रू मायक्रॉनमध्ये टॉलरन्स ठेऊन सरळ करणे हेदेखील एक मोठे आव्हान होते. अशा सर्व आव्हानांवर मात करून बॉल स्क्रूसारख्या उच्च तांत्रिक व्यवसायामध्ये आम्ही आमचा ठसा उमटवला. कुणाला बॉल स्क्रूचा कारखाना काढायचा असेल तर रॉयल्टी बेसिसवर त्यांना सल्ला देण्यासाठी आम्ही आनंदाने तयार आहोत.

[email protected]

स्वित्झर्लंड येथील शॉबलिन कंपनीमध्ये असताना मुजुमदारांनी बॉल स्क्रू निर्मितीच्या सर्व प्रक्रियांचा संपूर्ण अनुभव घेतला. त्यानंतर भारतात असाच बॉल स्क्रूचे उत्पादन घेण्याचा निर्धार केला. याच विचारातून इंस्टिट्युट ऑफ अप्लाइड रिसर्चचा (IAR) जन्म झाला.

@@AUTHORINFO_V1@@