एस डिझायनर्सचा ‘टर्न-मिल, सब-स्पिंडल’ लेथ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

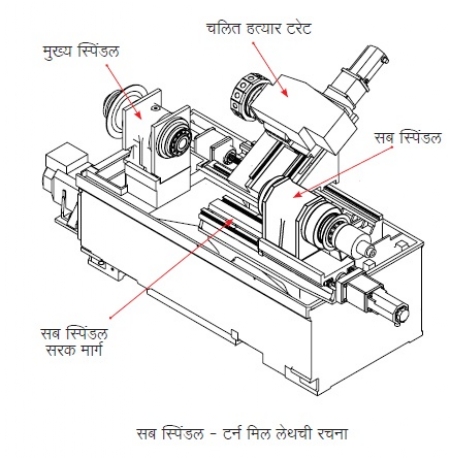

सबस्पिंडल यंत्रामध्ये टेलस्टॉकची जागा ही दुसऱ्या स्पिंडलच्या हेडस्टॉकने घेतलेली असते. हा हेडस्टॉक स्वत:च्या स्वतंत्र सरकमार्गावर अक्षीय दिशेने मागेपुढे सरकू शकतो. प्रोग्रॅमच्या आज्ञेनुसार हा हेडस्टॉक पुढे सरकून मुख्य स्पिंडलवर पकडलेली वस्तू उचलून सबस्पिंडलवर पकडून घेतो. त्यानंतर टरेटवरची हत्यारे वस्तूच्या दुसऱ्या बाजूवर काम करू शकतात. अशा पद्धतीने यंत्रावर एकदा जॉब लोड केला की, दोन्ही बाजू एकामागून एक मशिन होऊ शकतात.

साध्या सीएनसी लेथचा वापर आपल्याकडे सुरू होऊन बरीच वर्षे झाली. आजही लघु आणि मध्यम उद्योगांमध्ये या प्रकारचे लेथच मोठ्या प्रमाणात वापरले जातात. प्रगत देशांमधे मात्र साध्या टर्निंग लेथची मागणी कमी होते आहे. त्याऐवजी विविध प्रकारच्या ’टर्न मिल’ सेंटर्सचा जमाना आला आहे. या यंत्रांची रचना ही मूलत: साध्या सीएनसी लेथसारखीच असते; मात्र लेथच्या टरेटवर स्थिर हत्याराबरोबर ’चलित’ (ड्रिव्हन) हत्यारे वापरण्याचीही सोय असते. त्यामुळे लेथवर टर्निंगसोबत मिलिंग, ड्रिलिंग, टॅपिंग इत्यादी यंत्रणक्रियादेखील करता येतात. यामुळे एकाच ’सेटअप’मध्ये अनेक कामे करता येतात. चार ठिकाणी कार्यवस्तू न फिरवता काम संपवता येते.

टर्नमिल लेथची रचना प्रगत होत जाऊन, आता मुख्य स्पिंडलच्या जोडीला सबस्पिंडल (टेलस्टॉकच्या जागी आणखी एक स्पिंडल) तसेच एका ’चलित’ हत्यार टरेटच्या जोडीला आणखी एक अथवा दोन टरेट्स इत्यादी सोयी असलेली प्रगत यंत्रे बाजारात आली आहेत. या यंत्रांची रचना क्लिष्ट वाटली आणि किंमत महाग वाटली, तरी ती अनेक कामे एका वेळी करू शकतात. अंतिमत: त्यावर तयार झालेला यंत्रभाग स्वस्त पडू शकतो.

उत्पादन खर्च तुलना

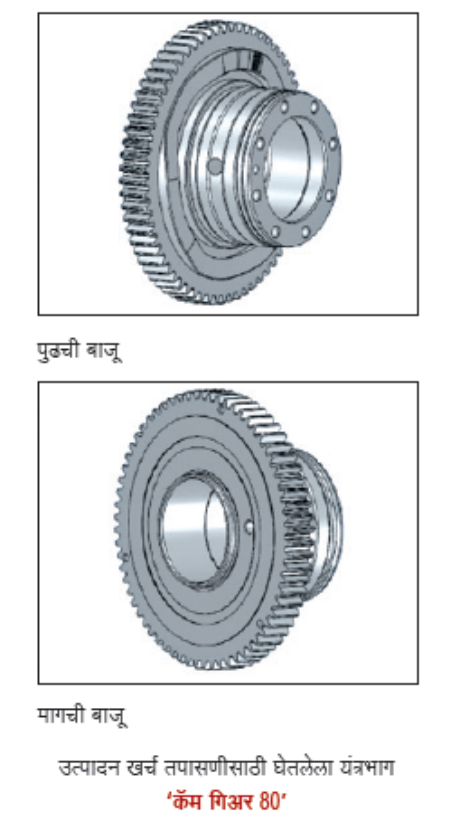

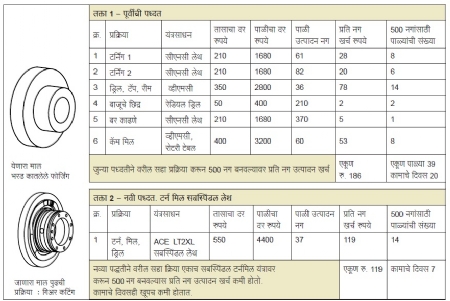

‘LT 2’ या लेथपेक्षा ‘LT 2 XL MS’ या लेथची किंमत तिप्पट आहे. तेव्हा महागाचा आधुनिक लेथ वापरल्याने एखादा यंत्रभाग बनवण्याच्या खर्चात काय फरक पडतो, याचा ’प्रगति’ने आढावा घेतला. यासाठी ‘कॅम गिअर 80’ हा यंत्रभाग अभ्यासाला घेण्यात आला. यावर टर्निंग, ड्रिलिंग, टॅपिंग, कॅम मिलिंग अशी बरीच कामे करावी लागतात. एका वेळी 200 ते 500 नगाची बॅच कामासाठी घेतली जाते.

पूर्वीची कार्यपद्धती

या कामासाठी फोर्जिंगपासून सुरुवात होते. फोर्ज केलेला कच्चा माल भरड कातून (सगळीकडे 1 मिमी माया) ’प्रगति’च्या स्टोअरमध्ये येतो. यानंतर गिअर कापण्यासाठी बाहेर पाठवण्यापर्यंत पूर्वीच्या पद्धतीत कामाचे 6 टप्पे लागायचे.

1 सीएनसी - कातन पहिली बाजू

2 सीएनसी - कातन दुसरी बाजू

3 व्हीएमसी - ड्रिल, टॅप, रीम

4 रेडियल ड्रिल - बाजूचे ड्रिल

5 सीएनसी - कातन, बर काढणे

6 व्हीएमसी (उभे रोटरी टेबल) - कॅम मिलिंग

याचा अर्थ कॅम गिअरची कार्यवस्तू एका मशिनवरून पुढच्या मशिनवर सहा वेळा फिरवावी लागायची. पुढचे मशिन मोकळे नसल्यास रांगेमध्ये वाट बघावी लागायची. परिणामी एकंदर कामाला किती वेळ लागेल याचा अंदाज बांधणे कठीण जायचे.

नवी (’टर्न-मिल सब-स्पिंडल’) कार्यपद्धती

नव्या टर्न मिल पद्धतीत वरील यादीतील सर्व कामे एकाच टप्प्यात, एकाच टर्न मिल मशिनवर संपतात. पूर्वी 6 मशिनवर होणारे काम आता एकाच मशिनवर पूर्ण होते.

1 ACE LT 2 XL MS- दोन्ही बाजू सीएनसी कातन, ड्रिल, टॅप, रीम, कॅम मिलिंग

2 गिअर कटिंग-गिअर हॉबिंग मशिन

तुलनेसाठी वापरलेली कार्यपद्धती

तुलना करण्यासाठी 500 नगांची एक बॅच जुन्या पद्धतीने प्रोसेस केली. प्रत्येक पायरीवर प्रतिपाळी किती उत्पादन मिळाले याची नोंद ठेवली. प्रत्येक यंत्राचा बाजारभावाप्रमाणे दर विचारात घेऊन त्या यंत्रणक्रियेचा खर्च ठरवला. त्याचवेळी टर्नमिल मशिनवर दुसरी एक बॅच प्रोसेस केली आणि त्या क्रियेचाही खर्च काढला.

टर्न मिल पद्धतीने कामासंबंधी निरीक्षणे

पूर्वनियोजन

• टर्न मिल यंत्रांचा वापर करण्यासाठी कागदावर पूर्व नियोजन करून, कामासाठी लागणारी हत्यारे आणि हत्यार धारक यांची तयारी ठेवावी लागते. अनेकदा विशेष रचनेचे ‘चलित’ हत्यार धारक लागतात. ते मिळवण्यासाठी महिनेही लागू शकतात. सुदैवाने आता आपल्याकडे असे स्थिर आणि चलित, दोन्ही प्रकारचे हत्यार धारक बनू लागले आहेत. त्यामुळे किंमत कमी झाली आहे आणि वेळही कमी लागतो.

• मशिनवर एकच टरेट आहे आणि त्यावर 12 स्थानांची हत्यारचकती आहे. ही हत्यारे वापरून दोन स्पिंडलवर काम करायचे आहे. तेव्हा टूलिंग ठरवताना बरेच डोके वापरावे लागते. एकाच लेथवर दोन, तीन अथवा चार टरेट असलेली मॉडेल्स असतात. तिथे जास्त हत्यारे वापरता येतात आणि एका वेळी दोन्ही स्पिंडलवर काम चालू शकते. सध्या तरी अशी यंत्रे आपल्याकडे बनत नाहीत, मात्र मागणी असल्यास ती बनवली जाऊ शकतात.

• आजच्या बाजारात मानाने उभे राहण्यासाठी चीन, तैवान, कोरिया इत्यादी आशिया खंडातील देशांशी स्पर्धा करावीच लागते. चांगला माल मोठ्या प्रमाणात आणि कमी खर्चात निर्माण केल्याशिवाय आपण या स्पर्धेत टिकू शकत नाही. यासाठी आधुनिक यंत्रसामुग्री वापरल्याशिवाय उपाय नाही. ’टर्न मिल’सारखी यंत्रे मोठ्या प्रमाणावर वापरण्याची वेळ आता आलेली आहे. त्या दृष्टीने ’एस डिझायनर्स’चे हे नवे उत्पादन स्वागतार्ह आहे.

सब-स्पिंडल लेथ वापरणे हे एक प्रकारे 3-4 यंत्रांचे एकत्र काम करणारे स्वयंचलन आहे. असे दोन लेथ आणि रोबो याची ‘स्वयंचलन सेल’ (रोबोटिक सेल) ही स्वयंचलनाची पुढची पायरी होऊ शकते.

‘प्रगति’ने प्रायोगिक पद्धतीवर मागील काही महिने अशी सेल चालू केली आहे. आताच याचे फायदे दिसू लागले आहेत. रोबोटिक सेल वापरायची म्हणजे आपोआपच जास्त नियोजन आणि जास्त शिस्तशीर काम लागते. लागणारा कच्चा माल आणि हत्यारे वेळेवर तयार ठेवावी लागतात. रोबोमुळे कार्यवस्तू मशिनवर चढविण्याचे आणि उतरविण्याचे कामही ठराविक वेळेत पूर्ण होते. परिणामी कॅम गिअरचे उत्पादन प्रति पाळी, प्रति लेथ 37 नगांवरून 41 नगांवर गेले आहे. बोथट हत्यारे वेळेवर बदलण्यासाठी लेथकडून सूचना मिळवणे, ‘प्रिसेट’ हत्यारे वापरणे, अधिक दाबाचे शीतक वापरणे इत्यादी सोयी होत जातील तसतसा उत्पादन वेग आणखी वाढेल अशी अपेक्षा आहे.

मशीन टूल डिझाइनमध्ये प्रदीर्घ अनुभव असलेले अशोक साठे बंगळुरू येथील प्रगति ऑटोमेशनचे चेअरमन तसेच एस मायक्रोमॅटिक समूहाचे वरिष्ठ संस्थापक सदस्य आहेत. भारताच्या एकूण मशीन टूल उत्पादनामध्ये या समूहाचा वाटा 25 टक्के आहे.

@@AUTHORINFO_V1@@