एच.एम.सी. : मशिनिंग प्रक्रियेतील अव्वल यंत्र

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उच्च दर्जाची अचूकता, संरचनेतील दृढता, कामातील बहुपयोगिता, एकाच वेळी वेगवेगळी कामे हाताळता येण्याची (मल्टी-टास्किंग) तसेच अवजड आणि नाजूक दोन्ही प्रकारच्या कार्यवस्तूंवर काम करण्याची क्षमता, गती, एर्गोनॉमिक्स म्हणजे कार्यसुलभता (कमीतकमी शारीरिक श्रमात कार्य) ही सर्व वैशिष्ट्ये आणि हे सर्व कमीत कमी जागेत बसणारे मशिन हवे असेल, तर हॉरिझाँटल मशिनिंग सेंटर हा सर्वोत्तम पर्याय आहे. या सर्व आणि त्याहूनही अधिक आघाड्यांवर हे मशिन (चित्र क्र.1) अव्वल नंबरची कामगिरी करते.

या लेखामध्ये आपण वेगवेगळ्या निकषांवर या मशिनची बलस्थाने आणि काही मर्यादा तपासून पाहण्याचा प्रयत्न करू.

आडवा (हॉरिझाँटल) स्पिंडल

1. छिद्रे बनवण्याच्या प्रक्रियेत चिप चांगल्या रीतीने दूर वाहून नेल्या जातात.

2. मिलिंग प्रक्रियेत ‘खाली पडणाऱ्या’ चिप्स (चित्र क्र.2)

3. लांब यंत्रभागांमध्ये लांबीच्या दिशेत असणारी कामे सहजपणे केली जातात.

अचूकता आणि गती

कोणत्याही प्रकारच्या सी.एन.सी मशिनमधून मिळते तितकीच अचूकता यातूनही मिळते. एच.एम.सी.मध्ये कटिंग फीड (सरक वेग), टूलच्या जलद हालचाली, टूल, तसेच कार्यवस्तू बदलणे ही सर्व कामे सर्वोत्तम गतीने केली जातात.

बहुपयोगी (फ्लेक्झिबल) आणि मल्टीटास्किंग

हालचालीच्या 3 मूलभूत अक्षांव्यतिरिक्त एक चौथा अक्ष सहजपणे उपलब्ध होतो. या अक्षाभोवती कार्यवस्तू फिरू शकते किंवा त्याच्या संदर्भात तिची स्थाननिश्चिती करता येते. यामुळे एखादी कार्यवस्तू मशिन बेडवर ठेवून चारही (उत्तर, दक्षिण, पूर्व आणि पश्चिम) किंवा त्यांच्यामधल्या दिशांमधून तिच्यावर यंत्रणाचे काम करता येते. हा आपल्याला होणारा एक मोठा फायदा आहे. आडव्या स्पिंडलचे फायदे आणि सी.एन.सी.ची उच्च दर्जाची अचूकता यांच्याबरोबर चौथ्या अक्षाची सांगड घातली की, आपल्याकडे यंत्रणाची प्रचंड क्षमता उपलब्ध होते. (चित्र क्र.3)

या मल्टी-टास्किंगमुळे सेट-अप्सची संख्या कमी होते आणि कार्यवस्तूवरील बरीच कामे सेट-अप न बदलता करता येतात. सेट-अप्सची संख्या कमी झाली की कोणत्याही उत्पादन प्रक्रियेत किती फायदे होतात, ते वेगळे सांगण्याची गरज नाही.

सर्वात कार्यक्षम उत्पादन प्रक्रिया विकसित करण्याचे उद्दिष्ट ठेवणाऱ्या प्रोसेस डेव्हलपमेंट इंजिनिअर आणि टूल डिझायनरसाठी एच.एम.सी.चा वापर करण्याने अनेक नवे पर्याय उपलब्ध होतात.

एच.एम.सी.चा एक महत्त्वपूर्ण पैलू म्हणजे त्याने यंत्रण क्षेत्रातील समीकरणे बदलून टाकली आहेत. पूर्वीचे गृहीतक असे होते की,‘मोठ्या कामांसाठी मोठे मशिन‘. आता त्यात सुधारणा करून सोयीनुसार ‘मोठ्या संख्येने करायच्या अनेक लहान कामांसाठी मोठे मशिन‘ असे गृहीतक करायला काही हरकत नाही. कारण एकापेक्षा अधिक, आकाराने लहान कार्यवस्तू या मशिनवर एकाचवेळी ठेवून त्यांचे ठरविलेल्या आज्ञावलीप्रमाणे यंत्रण करता येते. पॅलेटचा वापर करून सेट-अपसाठी लागणारा वेळ वाचविता येतो आणि उत्पादकताही वाढविता येते.

कामाच्या बहुतांश आवश्यकतांनुसार विविध प्रकारे टूल पकडण्याची व्यवस्था असलेल्या टूल चेंजरसहित एच.एम.सी मशिन्सची खरेदी करता येते.

एक एच.एम.सी पुढील पारंपरिक उत्पादन मशिनचे काम करू शकते.

1. हॉरिझाँटल मिलिंग मशिन

2. हॉरिझाँटल सिंगल/डबल एंडेड बोअरिंग मशिन

3. ड्रिलिंग आणि टॅपिंग मशिन

4. गन ड्रिलिंग मशिन

विविध प्रकारची टूल्स आणि प्रक्रिया

हाताळण्याच्या क्षमतेव्यतिरिक्त एच.एम.सी.मध्ये पॅलेट चेंजर्सच्या मदतीने विविध प्रकारची फिक्श्चर्स हाताळण्याची क्षमताही असते. लहान लहान बॅचमध्ये काम करावे लागत असल्याने, जर आपल्याला वारंवार सेट-अप बदलावा लागत असेल, तर आपण कायमस्वरूपी फिक्श्चर्स ठेवलेल्या अतिरिक्त (स्पेअर) पॅलेट्स तयार ठेवू शकता. सेट-अप बदलायची वेळ आली, की फक्त पॅलेट बदलण्याने आपले काम होऊ शकते. या पॅलेट बदलण्याच्या वैशिष्ट्यामुळे प्रोसेस इंजिनिअरला त्याच्या कामामध्ये कितीतरी नवे पर्याय उपलब्ध होतात. (चित्र क्र.4)

संरचनेतील दृढता

X आणि Z हे अक्ष ज मिनीला समांतर (हॉरिझाँटल) असतात आणि सामान्यपणे ते Y अक्षापेक्षा (जो जमिनीशी काटकोनात असतो) मोठे असतात. अशा संरचनेमध्ये पाया रुंद असतो आणि मशिनचा गुरुत्वमध्य खाली म्हणजे जमिनीच्या अधिक जवळ असतो. यामुळे मशिन टूल बनवणाऱ्यांना संरचनेत उत्तम दृढता मिळते आणि त्यामुळे दीर्घकाळ उत्तम कामगिरी आणि उच्च कर्तनक्षमता मिळते.

कार्यवस्तूची हाताळणी आणि एर्गोनॉमिक्स

पॅलेट बदलण्याच्या वैशिष्ट्यामुळे एक एर्गोनॉमिक लोडिंग/अनलोडिंग स्टेशन उपलब्ध होते. मशिनच्या आवर्तन काळाला (सायकल टाईम) धक्का न लावता लोडिंग अनलोडिंग करणे शक्य होते. अवजड कार्यवस्तू हाताळताना हे फारच उपयुक्त ठरते. स्वयंचलित पॅलेट चेंजरमुळे कोणत्याही कामाच्या आवर्तन काळातील लोड आणि अनलोडसाठी लागणारा वेळ एकसारखा राहतो. त्याच्यावर ऑपरेटरच्या कार्यक्षमतेचा काहीही प्रभाव पडत नाही.

किफायतशीरपणा

वरील मुद्दे एच.एम.सी.ला निर्विवादपणे अव्वल दर्जाची कामगिरी करणारे मशिन असल्याचे ठरवतात. परंतु कोणत्याही अव्वल दर्जाच्या कामगिरीसाठी पैसेही तसेच मोजावे लागतात. एच.एम.सी.च्या बाबतीतही ते खरे आहे. परंतु वर उल्लेख केलेल्या सर्व बलस्थानांमुळे आणि त्यातून मिळणाऱ्या फायद्यांमुळे एच.एम.सी एक सूज्ञ दीर्घकालीन गुंतवणूक आहे, हे पटण्यासारखे आहे.

भारतीय मशिन उत्पादक त्यांच्या एच.एम.सी. बनवण्याच्या क्षमता वाढवत आहेत आणि त्यांचा उत्पादनात होणारा खर्च कमी करीत आहेत. त्यामुळे येणाऱ्या काळात भारतातील अधिकाधिक कारखान्यांमध्ये मोठ्या प्रमाणात एच.एम.सी दिसू लागतील हे निश्चित आहे.

एकाच प्रकारच्या कार्यवस्तू करण्यासाठी एस पी एम.चा पर्याय किफायतशीर ठरतो. (चित्र क्र.5) पण हल्लीच्या काळात जेव्हा डिझाईनमध्ये सतत बदल होत असतात तेव्हा एच.एम. सी.चा पर्याय उपयुक्त ठरू शकतो. पुढील उदाहरणामध्ये ही गोष्ट अधिक स्पष्ट होईल.

केस स्टडी

मशिन शॉपमधील क्रँक केस (सिलिंडर ब्लॉक) मशिनिंगची केस स्टडी आता आपण बघणार आहोत. चित्र क्र. 6 मध्ये दाखविलेल्या सिलिंडर ब्लॉकचे एच.एम.सी.वर यंत्रण करायचे आहे.

सिलिंडर ब्लॉक मशिनिंग तुलना

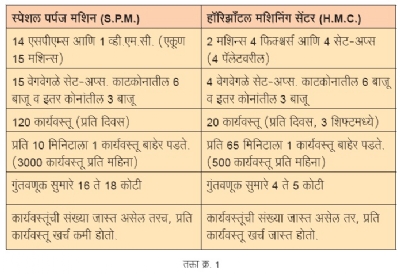

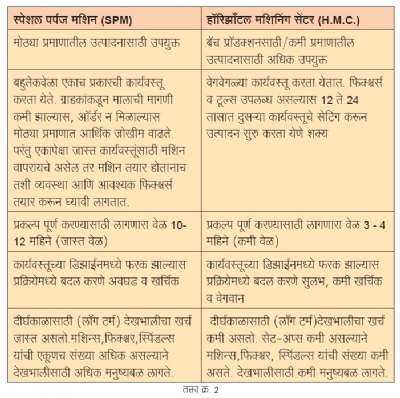

तक्ता क्र.1 मध्ये आपल्याला दिसते की, जर 3000 सिलिंडर ब्लॉक दरमहा मशिनिंग करायचे असतील आणि त्यात बऱ्याच कालावधीमध्ये काहीच बदल होणार नसतील तर एस.पी.एम वापरणे नक्कीच परवडणारे आहे. पण जर उत्पादनाची बॅच कमी संख्येची असेल आणि त्याच्या डिझाईनमध्ये कमी कालावधीत बदल होणार असतील, तर काय परिस्थिती असते ते तक्ता क्र. 2 मध्ये मांडले आहे.

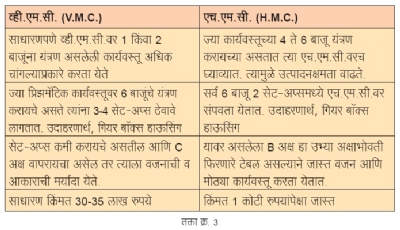

सर्वसाधारणपणे कार्यवस्तू यंत्रण करणाऱ्या कारखान्यात बहुतांशी काम व्ही.एम.सी मशिनवर होत असते पण जेव्हा व्ही.एम.सी.वर कार्यवस्तू करताना लागणारे सेट-अप आणि त्यामुळे वाढणारा वेळ यावर उपाय शोधायची गरज निर्माण होते, तेव्हा एच.एम.सी.चा पर्याय किफायतशीर ठरू शकतो. तक्ता क्र.3 मध्ये दिलेल्या तुलनात्मक माहितीवरून याचा ढोबळ अंदाज येऊ शकेल.

राजेश म्हारोळकर यांत्रिकी अभियंते असून ते श्रीनिवास इंजिनिअरिंग ऑटो कंपोनंट्स प्रा. लि. चे संचालक आहेत.

ही कंपनी ट्रॅक्टर्सचे कंपोनंट्स आणि ऑटोमोटिव्ह उद्योगांना आयर्न कास्टिंग आणि प्रिसिजन मशिनिंगबाबतीत सेवा देते.

@@AUTHORINFO_V1@@