टर्न मिलिंग : एक उत्क्रांती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टर्निंग सेंटर म्हणजे काय असते?

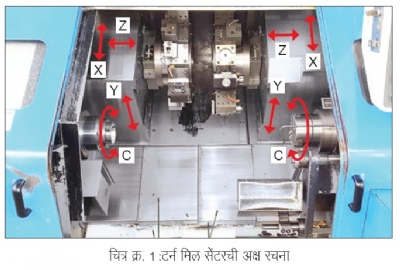

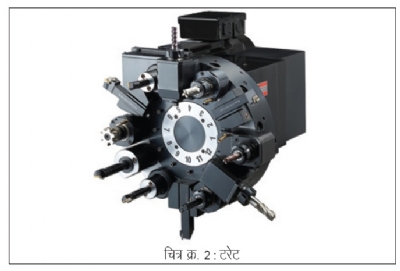

टर्निंग सेंटरची व्याख्या आपणा सर्वांनाच माहिती आहे. स्पिंडलच्या केंद्र रेषेच्या संदर्भात X आणि Z दिशांमध्ये प्रोग्रॅम करण्याजोगी अखंडित हालचाल असणारा आणि सी.एन.सी. प्रोग्रॅमद्वारा निवडता आणि नियंत्रित करता येईल असा अनेक टूल स्टेशन्स असलेला टरेट असणारा सी.एन. सी. लेथ म्हणजे टर्निंग सेंटर होय.टर्निंग सेंटरचा उपयोग करून आपण टर्निंग, फेसिंग किंवा प्रोफाइलिंग वगैरे प्रक्रिया करण्यासाठी टूलच्या तीनही अक्षातील हालचालीसाठी आवश्यक ते मार्ग निश्चित करू शकतो. यात कार्यवस्तू गोल फिरत असताना एक स्थिर (गोल न फिरणारे) टूल त्याच्या अक्षाला समांतर आणि काटकोनात हालचाल करताना काप घेत असते. या प्रक्रियांमधून बनणारा यंत्रभाग गोलाकारात समप्रमाण असतो.

काही ग्राहकांच्या एका विशेष मागणीमुळे टर्निंग सेंटरच्या विकसनातील पुढचे पाऊल टाकले गेले. त्यांना चावी गाळा असलेले शाफ्टस् बनवायचे होते आणि टर्निंग सेंटरच्या तीन अक्षांच्या हालचालीच्या मर्यादेत आणि स्पिंडलच्या केंद्र रेषेला (सेंटर लाईन) समांतर अशी ड्रिलिंग/टॅपिंगची कामे करायची होती. त्यासाठी लहान आकाराचे पॉवरने चालणारे रोटरी टूल होल्डर्स त्यांना टर्निंग सेंटरच्या टूल होल्डर खोबणींमध्ये बसवून हवे होते.

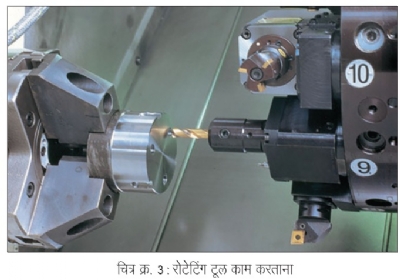

मिलिंग आणि ड्रिलिंग दोन्हीसाठी स्वतंत्र स्पिंडल्स असलेला टर्न मिलचा हा सर्वात सोपा प्रकार होता. हे मशिन दोन प्रकारे काम करत असे.

1. कार्यवस्तू गोल फिरत असताना आणि टूल स्थिर असताना करायची टर्निंगची कामे.

2. टूल गोल फिरत असताना आणि कार्यवस्तू स्थिर असताना करायची मिलिंग, ड्रिलिंग, टॅपिंग, बोअरिंग वगैरे कामे.

टर्निंग सेंटरमध्ये झालेल्या या प्रगतीशील सुधारणांमुळे मशिन टूल उत्पादकांना अधिक गुंतागुंतीची मशिन्स बनवण्याची प्रेरणा मिळाली. एकाच सेट-अपमध्ये हाऊसिंग, शाफ्ट वगैरे यंत्रभाग बनवण्यासाठी लागणारे प्रगत कायनेमॅटिक्स विकसित करण्याकडे त्यांनी वाटचाल सुरू केली.

यातूनच टर्न मिलचा उदय झाला.यंत्रण सुलभ होण्याच्या दृष्टीने टर्न मिलचे कार्यवस्तू फिरवणारे अक्ष उभे किंवा आडवे असतात. अशा मशिन्सवर अत्याधुनिक यंत्रणक्षमता अंगभूत असतील तर, फेस टर्न मिलिंग किंवा पेरिफेरल टर्न मिलिंग अशा पारंपरिक टर्निंग कामांबरोबरच मिलिंग, ड्रिलिंग आणि बोअरिंग इत्यादी कामेही करता येतात. अशा मशिन्समध्ये स्पिंडल, टूल टरेट, टूल मॅगेझिन यांच्या रचनेनुसार बनवलेली काही यंत्रे चित्र क्र. 5 आणि 6 मध्ये दाखवल्याप्रमाणे असतात. अशा टर्न मिलमध्ये चित्र क्र. 4 मध्ये दाखवल्याप्रमाणे यंत्रभाग एक किंवा दोन सेट-अपमध्ये पूर्णतः बनवणे शक्य असते.

तरीही या यंत्रणाचे तंत्रज्ञान तसेच त्यातील पॅरामीटर्सचा योग्य उपयोग कसा करायचा आणि ते कोणत्याही यंत्रभागाच्या उत्पादन प्रक्रियेत कसे समाविष्ट करून घ्यायचे, ते नीट शिकून घेणे आवश्यक आहे.

टर्न मिल सेंटरची खरेदी करताना, मशिन टूल उत्पादकाबरोबर वाटाघाटी करून त्यांच्यातर्फे एक सर्वसमावेशक प्रशिक्षण कार्यक्रम आयोजित करणे हितावह असते.

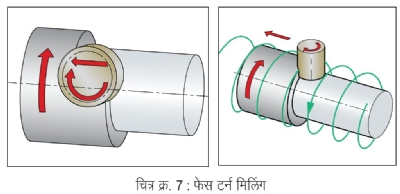

1. कार्यवस्तू तिच्या केंद्राभोवती फिरवली जात असताना तिच्या वक्र पृष्ठभागावर चौथ्या अक्षात फेस टर्न मिलिंग केले जाते.

कमी लांबीची टूल्स वापरून लांब आणि सडपातळ कार्यवस्तूंवर समांतर टर्निंग, निमुळते टर्निंग अथवा शंकूच्या आकाराचे टर्निंग अशी बाह्य पृष्ठभागावरील कामे करताना ही कार्यपद्धती सोयीस्कर असते. या कार्यपद्धतीने मिळणाऱ्या दंडगोलाकार पृष्ठभागावर पैलू पाडल्यासारखे दिसतात, एक सफाईदार वक्रता मिळत नाही, त्यामुळे रफ (भरड) काप घेण्यासाठी ही पद्धत वापरण्याची शिफारस केली जाते. (चित्र क्र. 7)

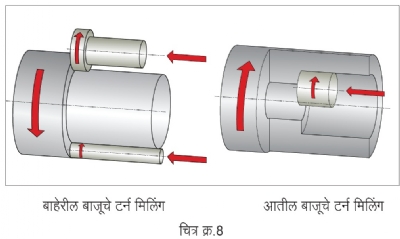

2. पेरिफेरल टर्न मिलिंग कार्यवस्तू गोल फिरत असताना केले जाते. बाहेरच्या आणि आतल्या दोन्ही पृष्ठभागांसाठी त्याद्वारे मिळणारा पृष्ठभाग फेस टर्न मिलिंगपेक्षा अतिशय चांगल्या प्रकारे टर्न केलेला असतो.

ही कार्यपद्धती मोठा ओव्हरहँग असलेल्या कामात, प्रोफाइलिंग आणि अरुंद स्लॉटच्या कामात वापरण्यात येते

टर्न मिलची दृढता, स्पिंडल्सवर लागणारी पॉवर आणि टॉर्क, स्टेनलेस स्टील, टायटॅनियम, इन्कोनेल अशा विविध पदार्थांपासून बनणाऱ्या यंत्रभागांसाठी स्पिंडलवर लागणारे आरपीएम या व्यावहारिक निकषांवर टर्न मिलची नवीन व्याख्या केली जाते. त्यानुसार तिचे मल्टीटास्क मशिन असे नाव आता प्रचलित झाले आहे.

टर्न मिलचा वापर करण्याचे फायदे

1. दुसरा यंत्रभाग बनवण्यासाठी निराळे क्लॅम्पिंग किंवा वेगळा सेटअप करण्यासाठी लागणारा वेळ सामान्यतः 30 मिनिटांपेक्षा कमी असतो.

2. साधी, सोपी आणि स्वस्त फिक्श्चर्स वापरता येतात.

3. प्रचंड तांत्रिक क्षमतेमुळे टर्न मिलद्वारा ग्राहकाच्या डिझाईन विभागाला नवीन सृजनात्मक आव्हाने आणि शक्यता उपलब्ध केल्या जातात.

4. उपयुक्ततेत वाढ.

5. सेट-अप करण्यात कमी वेळ लागतो, त्यामुळे उत्पादक वेळ बऱ्याच प्रमाणात वाढतो.

6. एकाच सेट-अपमध्ये संपूर्ण काम होते त्यामुळे मानवी हस्तक्षेप अजिबात होत नाही व अखंड उत्पादन मिळते.

मल्टी-टास्क मशिन म्हणजे काय?

टर्न-मिल किंवा मिल-टर्न यांच्या व्याख्यांबरोबर होणारी गल्लत टाळण्यासाठी मल्टी-टास्क मशिन ही संज्ञा वापरली जाईल.

मल्टी-टास्क मशिन हे एक टर्निंग सेंटर आणि मशिनिंग सेंटर असते, ज्यात स्वयंचलितपणे टूल्स बदलली जातात आणि त्या व्यतिरिक्त इंडक्शन हार्डनिंग अथवा गियर हॉबिंगसाठी स्टेशन्स किंवा स्पिंडल्स असतात. हे सर्व एकाच मशिनमध्ये एकाचवेळी असते.

मल्टी-टास्क मशिनची प्रमुख वैशिष्ट्ये

• टूल स्पिंडल बी - अक्षावरील हालचालीसकट सर्व दिशांमध्ये सी.एन.सी.द्वारा नियंत्रित करता येते. स्थिर आणि गोल फिरणारी अशी दोन्ही प्रकारची टूल्स वापरता येतात. स्थिर टूल वापरले असताना टूल स्पिंडल यांत्रिकपणे सुनिश्चित जागी लॉक केले जाते.

• मुख्य स्पिंडल एन.सी.द्वारासुद्धा नियंत्रित केले जाते. त्यामुळे मिलिंग आणि टर्निंगची कामे करता येतात. पर्याय म्हणून एक सब-स्पिंडलसुद्धा वापरता येतो.

• बऱ्याच मल्टी-टास्क मशिनमध्ये लोअर टरेट हा पर्यायसुद्धा असतो. पारंपरिक लेथप्रमाणेच यालाही प्रोग्राम करता येते.

मल्टी-टास्क मशिनचे प्रमुख फायदे

• एकाच सेट-अपमध्ये संपूर्ण यंत्रण आणि अन्य प्रक्रिया करता येते.

• 1 पासून 300 पर्यंतची बॅच सहजपणे हाताळता येते. सर्वसामान्यपणे इतक्या लहान आकाराच्या बॅचेसमध्ये काम करणे गुंतागुंतीचे समजले जाते. त्यासाठी स्पेशल पर्पज मशिन्स, फॉर्म टूलिंग वगैरे आवश्यक असते.

• बहुपयोगिता - निरनिराळे यंत्रभाग आणि धातू यांच्यावर काम करता येते.

• फिक्श्चर्सची गरज कमी होते.

• गुंतागुंतीचे यंत्रण सहजतेने करता येते.

• अतिशय उत्तम गुणवत्तेचे आणि एकसारख्या दर्जाचे उत्पादन.

• कारखान्यात कमी जागा व्यापते.

• वेळेची बचत.

• एकंदर यंत्रण प्रक्रियेत लागणाऱ्या मशिन्सची संख्या अतिशय कमी होते. त्यामुळे मशिन्सच्या समोर प्रलंबित कामाचे ढीग दिसत नाहीत आणि एका मशिनपासून दुसऱ्या मशिनपर्यंतची कार्यवस्तूंची एकंदर वाहतूक कमी होते. कामाचे वेळापत्रक आणि आयोजन फारच सोपे होते. अर्धवट तयार मालात गुंतून राहणारा पैसा मोकळा होतो.

रवी नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षाचा अनुभव असून ते टूलिंग विषयक सल्लागार आहेत.

[email protected]

@@AUTHORINFO_V1@@