व्ही. एम. सी. निवड

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

शब्दकोशातील व्याख्येनुसार, मशिनिंग सेंटर हे असे एक उत्पादनाचे उपकरण आहे, जे संगणकाच्या नियंत्रणाखाली (कॉम्प्युटर न्युमरिकल कंट्रोल) अनेक अक्षांचा, विविध टूल्सचा आणि ऑपरेशन्सचा उपयोग करून कार्यवस्तूमधील अनावश्यक धातू काढून टाकते.

सी.एन.सी. व्हर्टिकल मशिनिंग सेंटर (व्ही.एम.सी.) हे कारखान्यातील प्रमुख उत्पादन मशिन आहे आणि राहणार आहे. या मिलिंग मशिनमध्ये उभ्या दिशेत स्पिंडल्स बसवलेली असतात. टेबलवर लावलेल्या कार्यवस्तूकडे ती वरच्या बाजूने येतात आणि सामान्यतः तीन अक्षीय यंत्रणाचे काम करतात. हॉरिझाँटल मशिनिंग सेंटरपेक्षा (एच.एम.सी.) याची किंमत कमी असते, त्यामुळे छोट्या कारखान्यांमध्ये तसेच मोठ्या प्रमाणात यंत्रणाचे काम करणाऱ्या मोठ्या उद्योगांमधेही ती प्रथम पसंती असते. या मशिनच्या कामगिरीत गेल्या काही वर्षांत बरीच सुधारणा झाली आहे. शीघ्र गती (हाय-स्पीड) स्पिंडल्स आणि आधुनिक सी.एन.सी. क्षमता (यात मौखिक सूचनांद्वारे प्रोग्रॅम नियंत्रण करता येते.) अशा तंत्रज्ञानांसोबत उपयुक्त उपसाधनांची मिळणारी जोड, आता अशा मशिन्सची क्षमता आणि बहुपयोगिकता(फ्लेक्सिबिलिटी) वाढवत आहे. स्पिंडल स्पीडर्स, अँगल हेड्स, टूल अँड पार्ट प्रोब्ज, क्विक चेंज पकड साधने आणि रोटरी इंडेक्सेस अशा विविध उपसाधनांद्वारा चार किंवा पाच अक्षांमध्ये यंत्रणाचे काम करणे आता शक्य होऊ लागले आहे. कारखानदारांनी त्यांची उत्पादकता आणि नफा झपाट्याने वाढविण्यासाठी मशिन नीट समजून घेणे आणि त्याच्या वैशिष्ट्यांचा काळजीपूर्वक अभ्यास करणे आवश्यक आहे.

सर्वोत्तम कार्यक्षमता आणि नफा हवा असेल, तर योग्य कामासाठी योग्य मशिनची निवड करणे अतिशय महत्त्वपूर्ण आहे. कार्यक्षम आणि परिणामकारक पद्धतीने सेट-अप करणे, टूलिंगची निवड करणे, कमीत कमी आवर्तन काळ (सायकल टाइम) आणि मशिनवर कमीत कमी दुष्परिणाम होईल अशी कार्यपद्धती अंमलात आणण्यासाठी मशिन आणि त्याचे कार्य यांचा सखोल अभ्यास करून त्याची निवड केली पाहिजे.

हल्ली उपलब्ध असलेल्या टर्निंग सेंटर्सवर टर्निंगच्या कामाबरोबरच बऱ्याचवेळा मिलिंग, ड्रिलिंग आणि टॅपिंग ही कामेसुद्धा केली जातात. व्हर्टिकल मशिनिंग सेंटर (व्ही.एम.सी.) वापरून मोठे, प्रिसिजन असणारे प्रिझमॅटिक यंत्रभाग निर्माण करण्याची आणि एकाच फिक्श्चरमध्ये मानवी हस्तक्षेपाविना विविध यंत्रभाग बनवण्याची क्षमता मिळते.

आव्हान

आज कोणत्याही यंत्रशाळेमध्ये 30% वेळ कोणतेही यंत्रण न करण्यात वाया जातो. यंत्रभागांचे डिझाईन अधिकाधिक गुंतागुंतीचे होत चालले आहे, उत्पादन मोठ्या संख्येने करावे लागते आणि यंत्रभागात दाटीदाटीने बसवलेली त्रिमितीय वैशिष्ट्ये मोठ्या प्रमाणात असतात. वाया जाणारा वेळ कमी करण्यासाठी आणि उत्पादनक्षमता इष्टतम (ऑप्टिमाईज्ड) करण्यासाठी अक्षीय हालचालीचे आणि टूल-चेंज तंत्रज्ञानाचे मूल्यांकन करणे ही बाब उत्पादनासाठी लागणाऱ्या व्ही.एम.सी.ची निवड करण्यात महत्त्वाची असते.

आधुनिक व्ही.एम.सी.मध्ये होणाऱ्या अक्षीय हालचाली बऱ्याच वेगळ्या असतात. अक्षावर होणाऱ्या ॲक्सिलरेशन आणि डिसलरेशनच्या गतीचा मशिनच्या कामगिरीवर मोठा प्रभाव पडतो. ड्रिलिंग, पॉकेट मिलिंग आणि टॅपिंग या कामांमध्ये Z अक्षातील ॲक्सिलरेशन आणि डिसलरेशनच्या गती इतक्या महत्त्वाच्या असतात की, मशिनच्या कामगिरीवर त्याचा थेट परिणाम होतो.

वाया जाणाऱ्या वेळेचा दुसरा आणि तितकाच महत्त्वाचा घटक म्हणजे टूलमधील बदल (टूल चेंज). एक टूल बदलून दुसरे टूल लावण्यात किती वेळ जातो, यावर मशिनची तुलना करण्याची सामान्य पद्धत असली, तरी खरी तुलना आधीच्या टूल वापरातून मिळालेल्या शेवटच्या चिपपासून नव्या चिपच्या निर्मितीस लागणाऱ्या वेळेद्वारे होते. थोडक्यात सांगायचे, तर अक्षीय हालचाल आणि टूल चेंज यांचा उत्पादनासाठी वापरण्यात येणाऱ्या व्ही.एम.सी.च्या कामगिरीवर आणि उत्पादकाच्या नफ्यावर लक्षणीय प्रभाव पडतो.

वाया जाणाऱ्या वेळेची आणखी एक बाजू म्हणजे, व्हर्टिकल मशिनिंग सेंटर प्रत्यक्षात यंत्रणाचे काम किती वेळ करते. वाया जाणारा वेळ 30% असल्यावर उरलेला 70% वेळ यंत्रणाच्या कामात वापरला जाणार हे उघड आहे. कर्तनाचा वेळ सामान्यतः स्पिंडल क्षमतेवर मोजला जातो. यात पॉवर, टॉर्क आणि गती या तीन घटकांचे मूल्यांकन केले जाते.

मशिन निवडीचे घटक

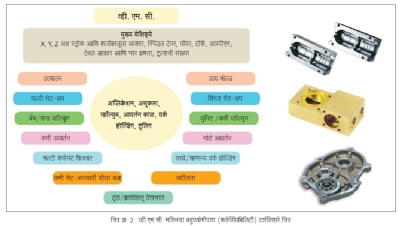

मशिनची निवड करताना अनेक घटकांचा विचार केला जातो, त्यातील काही महत्त्वाचे घटक पुढीलप्रमाणे असतात

1. अचूकता आणि आवश्यक सरफेस फिनिश

2. परिणामकारक पकड मिळण्यासाठी यंत्रभागाची भूमिती आणि आकार

3. सेट-अपची संख्या आणि आवर्तन काळाचे आयोजन

4. एकंदर आवर्तन काळ इष्टतम करण्यासाठी टूल बदलण्यास लागणारा वेळ

5. योग्य टूल्सची निवड आणि व्यवस्थापन

6. कामाचे स्वरूप डाय मोल्ड अथवा यंत्रभाग उत्पादन.

7. कामाचा प्रकार - ड्रिल टॅप, सरफेस-शोल्डर, पॉकेट-प्रोफाइल

8. उत्पादनाची संख्या - प्रोटोटाईप, उत्पादन, समर्पित मशिन

9. यंत्रण करण्याचे मटेरियल (धातू), पॉवर, टॉर्क, गती मशिन निवडीची प्रक्रिया समजून घेण्यासाठी आपण एक प्रातिनिधिक उदाहरण बघू.

चित्र क्र. 3 मध्ये दिलेल्या यंत्रभागाच्या वरच्या बाजूचे आणि कडेच्या बाजूचे पृष्ठभाग यंत्रण करायचे आहे. हे यंत्रभाग मोठ्या संख्येने तयार करायचे असून, किफायतशीरपणे उत्पादन करण्यासाठी आवर्तन काळ अतिशय कळीचा मुद्दा आहे. मशिनची निवड करताना पुढील शक्यता लक्षात घ्याव्या लागतील.

1. चौथा अक्ष नसलेले स्टँडर्ड 2 अक्षाचे व्ही.एम.सी. - वरच्या आणि बाजूच्या पृष्ठाभागांच्या यंत्रणासाठी 2 वेगवेगळ्या सेट-अपमध्ये 2 वेगवेगळी मशिन नियुक्त करायची किंवा एकाच मशिनवर दोन सेट-अपमध्ये एकापाठोपाठ एक यंत्रण करायचे. अशी निवड केल्याने यंत्रणाचा खर्च वाढेल, कारण दुप्पट मशिन, मनुष्य बळ, फिक्श्चर यांचा वापर होईल.

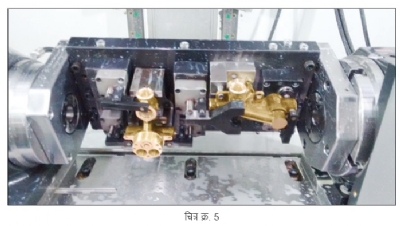

2. चौथ्या अक्षावर रोटरी उत्पादन प्रणाली असलेले स्टँडर्ड मशिन - वरच्या आणि बाजूच्या पृष्ठभागाच्या यंत्रणाचे काम एकाच मशिनवर एकाच सेट-अपमध्ये करता येईल. त्याशिवाय मल्टी-कंपोनंट फिक्श्चरचा वापर केल्यास यंत्रभाग बनवण्याचा खर्च आणि वेळ अजून कमी होईल.

चित्र क्र. 5 मध्ये मल्टी कंपोनंट रोटरी फिक्श्चरसहित उत्पादन प्रणाली दाखवली आहे.

जेव्हा एकाच सेट-अपमध्ये काम करायचे असते आणि आवर्तन काळ तुलनेने अधिक असतो, (उदाहरणार्थ, डाय-मोल्डच्या कामात) तेव्हा निवड करणे सोपे असते. जेव्हा कार्यवस्तू पकडणे त्यामानाने सोपे असते आणि उत्पादनाची संख्या कमी असते, तेव्हा डाय मोल्ड पॅकेजसहित स्टँडर्ड 3 अक्ष मशिनची निवड करता येते.

जेव्हा बॅचमध्ये उत्पादन करायचे असते, तेव्हा मशिनची निवड करणे अधिक अवघड असते. कार्यवस्तूच्या दोन किंवा अधिक पृष्ठभागांवर यंत्रणाची आवश्यकता असते. प्रत्येक पृष्ठभागाच्या संदर्भात उच्च स्तराची अचूकता अपेक्षित असते. त्यामुळे चौथ्या/पाचव्या अक्षात काम करणे गरजेचे असते. चौथा/पाचवा अक्ष असला की वेगवेगळ्या प्रतलांवर आणि बाजूंवर एकाच सेट-अपमध्ये काम करायचे स्वातंत्र मिळते. यामुळे प्रतल आणि बाजूंमध्ये अचूकतेच्या कठीण मर्यादेत काम करणे शक्य होते.

अंबरीश नसीत ज्योति सी.एन.सी.मध्ये 2008 पासून काम करतात.

ते SREZ अभियांत्रिकी महाविद्यालय येथे गेली ५ वर्षे अध्यापन करीत आहेत. मॅन्युफॅक्चरिंग प्रोसेस II हे इंग्रजी भाषेतील पुस्तक त्यांनी लिहिले आहे.

@@AUTHORINFO_V1@@