फेस मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ऑटोमोटिव्ह उद्योग किंवा मशिन टूल उद्योगातील उत्पादक, त्यांच्या उत्पादनासाठी आवश्यक असलेली यंत्रणाची कामे मोठ्या प्रमाणात छोट्या/मध्यम आकाराच्या मशिन शॉपकडून करून घेत आहेत. यातील मोठ्या प्रमाणात मटेरियल काढण्याचे प्राथमिक काम या मशिन शॉपमध्ये होते आणि ज्यावर अंतिम उत्पादाची (प्रॉडक्ट) गुणवत्ता, अचूकता आणि दर्जा अवलंबून असतात, असे अंतिम फिनिशिंगचे काम स्वतःच्या कारखान्यात केले जाते. ओ.ई.एम.साठी (ओरिजिनल इक्विपमेंट मॅन्युफॅक्चरर्स) हे सोयीस्कर असते, कारण यामुळे ठरलेले साचेबद्ध काम बाहेर करता येते आणि नवीन संशोधन आणि विकास करण्यासाठी त्यांना पुरेसा वेळ देता येतो.

ओ.ई.एम.ची मागणी योग्य प्रकारे पुरवणे हे पुरवठादारांसमोर एक मोठे आव्हान असते. यासाठी त्यांनी पुढील आव्हानात्मक गोष्टींकडे लक्ष देणे गरजेचे आहे.

1. कमीत कमी किंमतीला यंत्रण करून देणे, ज्यामुळे त्यांचा व्यवसाय वाढेल. (प्रति यंत्रभाग किंमत कमी ठेवणे.)

2. उत्पादकता सुधारणे.

3. यंत्रभागाच्या गुणवत्तेत कोणतीही तडजोड न करणे.

यासाठी पुरवठादाराने पुढील गोष्टींवर लक्ष देणे आवश्यक आहे.

• योग्य टूलिंगची निवड

• कर्तनाचे पॅरामीटर्स इष्टतम (ऑप्टिमाईज्ड) ठेवणे

• सुरुवातीपासूनच कमीतकमी मटेरियल काढावे लागेल अशी योजना करणे

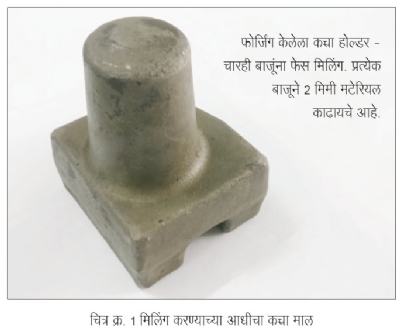

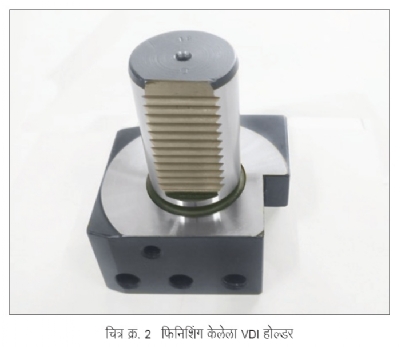

यासाठी आपण एक उदाहरण पाहू. एक पुरवठादार टूल डिस्क्स, टूल होल्डर्स, व्हीडीआय टूल होल्डर्स अशी सी.एन.सी. मशिन टूल्सची उपसाधने बनवतो. पूर्वी यासाठी ते एका रॉडचा उपयोग करत होते. ज्यातून बरेच मटेरियल काढून टाकल्यावर यंत्रभागाचे अंतिम रूप साकारत होते. आता त्यांनी बर्याच सुधारणा केल्या आहेत. त्यातील एक सुधारणा म्हणजे त्यांनी रॉडऐवजी आवश्यक तो आकार फोर्जिंग करून मिळवायला सुरुवात केल्यामुळे यंत्रणासाठी अगदी कमी मटेरियल शिल्लक राहते. त्यामुळे आता टूल होल्डरचे फोर्जिंग करण्यापासून त्यांच्या निर्मिती प्रक्रियेला सुरुवात होते. यामुळे यंत्रणास लागणाऱ्या वेळेचीही बचत होते.

यंत्रण प्रक्रियेतील पुढील सुधारणेसाठी त्यांनी टूलिंग पुरवठादाराशी चर्चा केली. योग्य टूलची निवड आणि कर्तन पॅरामीटर्समध्ये सुयोग्य फेरफार करून सर्वोत्तम प्रक्रिया विकसित करणे हा पुढचा टप्पा होता. यातील एक प्रक्रिया मिलिंग होती, ज्यात मोठ्या प्रमाणात मटेरियल काढले जात असे. मिलिंग करण्याच्या आधीचा कच्चा माल आणि अंतिम स्वरुपातील तयार झालेला होल्डर यांचे चित्र खाली दिले आहे.

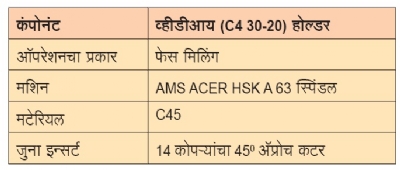

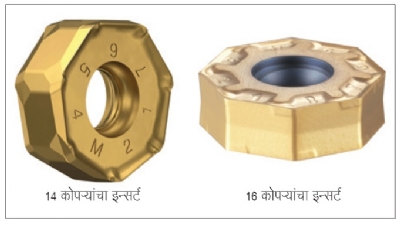

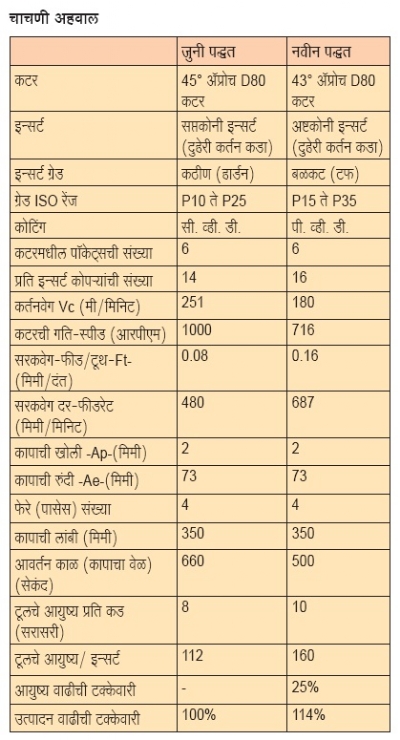

फेसेसच्या यंत्रणासाठी सध्या वापरात असलेल्या इन्सर्टमध्ये 14 कोपरे होते. या प्रक्रियेमध्ये सुधारणा करण्यासाठी नव्या प्रक्रियेमध्ये सरकवेग वाढवला आणि 16 कोपऱ्यांचा इन्सर्ट वापरण्यात आला. टूलचे आयुष्य वाढावे आणि उत्पादकता सुधारावी यासाठी कर्तनाचे पॅरामीटर्स बदलून आखलेल्या धोरणाचा तपशील पुढे दिला आहे.

नव्याने निवडलेल्या टूलमध्ये पुढील वैशिष्ट्ये होती

1. अष्टकोनी इन्सर्ट (दोन्ही बाजूंना कर्तन धारा)

2. 16 कोपऱ्यांचा किफायतशीर इन्सर्ट

3. स्टील आणि ओतीव लोखंडावर यंत्रण करण्यासाठी आदर्श

4. 430 चा ॲप्रोच कोन ज्यामुळे अक्षीय आणि रेडियल कर्तनभार संतुलित राहतात.

5. साधे परंतु मजबूत स्क्रू क्लॅम्पिंग

6. धन (+ve) भूमिती असल्याने कर्तन क्रिया सफाईदारपणे होते.

यामुळे झालेले फायदे

पॅरामीटर्समध्ये बदलांमुळे फीड वाढला. अष्टकोनी इन्सर्टच्या दोन अतिरिक्त धारांचा उपयोग केल्यामुळे इन्सर्टच्या वापरात घट झाली. कर्तन वेग (Vc) कमी करून सरकवेग दर वाढविल्याने कटिंग टूलचे आयुष्य वाढले आणि उत्पादनातही वाढ झाली. प्रति होल्डर खर्च 10% कमी झाला.

1995 साली यंत्र अभियांत्रिकी पदवी घेतल्यानंतर व्ही.व्ही. पुरोहित यांनी ऑपरेशन मॅनेजमेंटमध्ये पदव्युत्तर शिक्षण घेतले.

त्यांना मशिन टूल, कटिंग टूल डिझाईनमधील सुमारे 20 वर्षांचा अनुभव असून सध्या ते ’ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक सहाय्य विभागाचे प्रमुख आहेत.

@@AUTHORINFO_V1@@