सी.एन.सी लेथची निवड

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

अनेक कारखान्यांत टर्निंगचे काम करण्यासाठी लेथ मशिन्स वापरले जातात. पूर्वी लेथ मशिनमध्ये सिंगल स्पिंडल स्क्रू कटिंग, कॅप्स्टन किंवा टरेट लेथ, सिंगल स्पिंडल ऑटोमॅट, मल्टीस्पिंडल ऑटोमॅट असे लेथचे अनेक प्रकार होते. आज यांची जागा सी.एन.सी मशिन्सनी घेतली आहे. सध्या बाजारात सी.एन.सी लेथचे बरेच प्रकार उपलब्ध आहेत, परंतु लहान मोठ्या सर्वच कारखान्यातील लोकांना लेथ मशिन्सची निवड करताना बऱ्याच प्रश्नांना सामोरे जावे लागते. कोणती कार्यवस्तू (पार्टस्) आणि त्या किती बनवायच्या आहेत याचा विचार करताना पैसे किती खर्च करावेत याचाही विचार करावा लागतो. मशिनवर आपल्याला अपेक्षित कार्यवस्तू, वेळेत बनविता येतील का? त्याबरोबरच मशिन किती मोठे वा लहान घ्यावे, टूलिंग कोणते असावे, अन्य कोणत्या सुविधा असाव्यात असे अनेक प्रश्न निर्माण होतात. जे मशिन घ्यायचे त्याचा दर्जा कसा असेल आणि चांगला दर्जा कसा तपासायचा? मशिन घेताना मशिन उत्पादकाकडे कोणत्या प्रकारच्या चाचण्या घ्याव्यात याचाही विचार करावा लागतो. थोडक्यात मशिन घेताना त्याचा अनेक अंगांनी अभ्यास करावा लागतो. सगळ्यात महत्त्वाचे म्हणजे मशिन निवडण्यात जास्त वेळ न घालवता लवकर निर्णय घेणे गरजेचे असते. काही ठोकताळ्यांवर आधारलेला अभ्यास केला तर सी.एन.सी. लेथ मशिन निवडणे अवघड नाही. कसे ते पाहूया.

सी.एन.सी. लेथ निवडताना लक्षात घ्यावयाचे मुद्दे

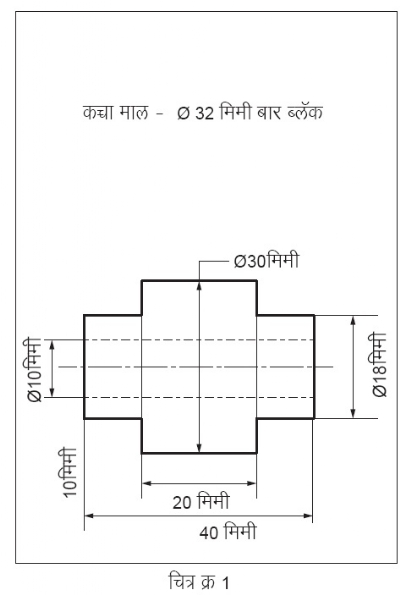

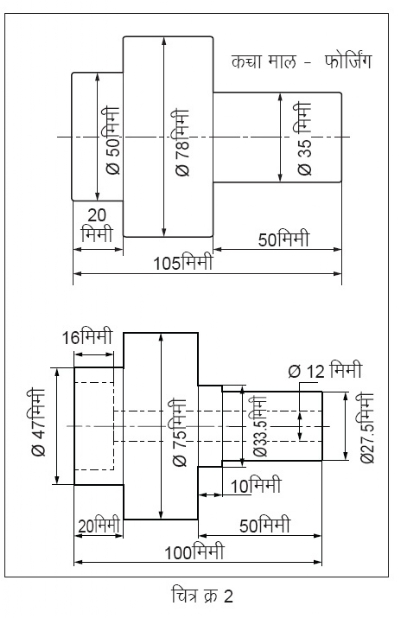

1. कोणत्या प्रकारची कार्यवस्तू बनविण्यासाठी मशिन घ्यायचे आहे? ज्याप्रकारची कार्यवस्तू आपण टर्निंग करणार आहोत, त्या सर्व कार्यवस्तूच्या चित्रांचा अभ्यास करावा. प्रत्येक कार्यवस्तूचे टर्निंग प्रक्रिया करण्यासाठीचे चित्र बनवावे. ते बनविताना टर्निंग करताना कोणत्या प्रकारची प्रत टर्निंग प्रक्रियेने निर्माण करता येते हे लक्षात ठेवावे. तसेच पुढे काय प्रक्रिया करायच्या आहेत यावरून कार्यवस्तूची (मापे) डायमेन्शन्स आणि आकारमानावर कोणत्या प्रकारचे नियंत्रण ठेवायला हवे हे ठरवावे. उदाहरणादाखल दोन कार्यवस्तूंची प्रक्रिया करण्यासाठी तयार केलेली यंत्रचित्रे दाखविली आहेत. (चित्र क्र. 1 आणि 2)

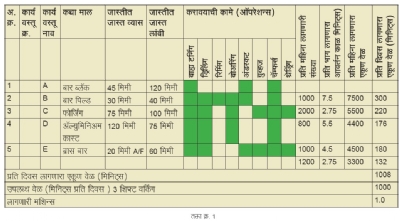

2. प्रक्रिया करण्यासाठी चित्रावरून कार्यवस्तूचे निरनिराळे आकार कसे टर्निंग करत जायचे, म्हणजेच प्रक्रिया तक्ता बनवून (तक्ता क्र. 1) त्यावरून प्रत्येक कार्यवस्तूला लागणारा कामाचा वेळ काढावा. कामाला लागणारा वेळ हा मशिनिंग करताना वापरल्या जाणाऱ्या टूल्सवर, तसेच जी कार्यवस्तू करायची आहे ती कोणत्या धातूची आहे, त्याचे टर्निंग करताना कठिणता किती आहे व त्यामुळे स्पीड आणि फीड रेट्स कसे वापरता येतील यावर अवलंबून असतो. कोणत्या टूल्सला कोणत्या प्रकारचे स्पीड फीडस् वापरावे याची निरनिराळ्या टूल बनविणाऱ्या कंपन्यांनी कोष्टक स्वरुपात माहिती दिलेली असते. तिचा वापर करून कामासाठी लागणाऱ्या वेळेचे गणित करता येते.

3. सर्व प्रकारच्या कार्यवस्तूंची संख्या अंदाजाने घेतली की, त्यावरून कार्यवस्तूची प्रति दिवस संख्या किती असणार हे समजते. प्रत्येक दिवशी 3 शिफ्ट काम केले तर सुमारे 1000 मिनिटे, 2 शिफ्टमधे 800 मिनिटे आणि एका शिफ्टसाठी 400 मिनिटे असे ढोबळमानाने धरता येते. आपण प्रत्येक दिवशी किती शिफ्ट काम करणार आहोत आणि सर्व कार्यवस्तू बनवायला किती वेळ लागतो, यावरून किती मशिन्स लागतील याचे गणित करता येते.

4. एकच प्रकारचे मशिन जास्त संख्येने घेण्यात काही आर्थिक फायदा मिळविता येतो का, यासाठी किती मशिन्स लागणार आहेत याचा अभ्यास करावा. तसेच कार्यवस्तूच्या आकारमानावर मशिन्सची लहान वा मोठे मशिन अशी विभागणी करून काही लहान आणि काही मोठी मशिन्स निवडता येतात.

5. निरनिराळ्या मशिन बनविणाऱ्या कंपन्यांकडून कोटेशन्स मागवावीत. ती मागवताना आपण केलेली प्रक्रिया करण्यासाठीचे चित्र त्यांना द्यावीत. त्याचप्रमाणे कॅपॅसिटी तक्ताही द्यावा. त्यामुळे मशिन उत्पादकांना योग्य मशिन सुचविण्यासाठी मदत होते. यामध्ये एक महत्त्वाची बाब म्हणजे, मशिन उत्पादक हा आपल्याला जी कार्यवस्तू बनवायची आहे, त्या कार्यवस्तूच्या प्रक्रियेचा तज्ज्ञ नसतो. पण, मशिनचा तज्ज्ञ मात्र जरूर असतो. त्यामुळे मशिनची निवड करताना उत्पादकाच्या ज्ञानाचा आणि आपल्या कामाच्या अनुभवाचा समन्वय साधला गेल्यास ते अधिक सोईचे होते. आजचा काळ हा, सर्व गोष्टी ग्राहक म्हणेल तसे करण्याचा आहे. पण ग्राहकाने मोकळेपणे आपल्याला माहीत नसलेल्या गोष्टी समजून घेऊन आपल्या गरजा मांडाव्यात. किमान 4-5 उत्पादकाकडून मशिनसाठीचे माहितीपत्रक घेऊन त्यांचा बारकाईने अभ्यास करावा.

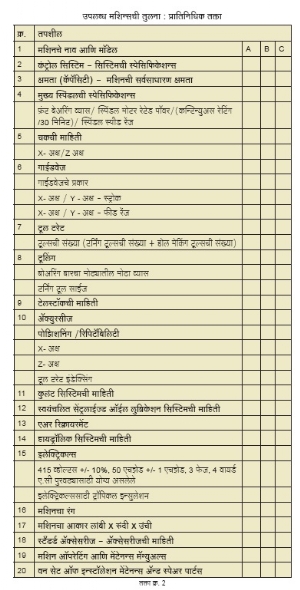

6. आपल्याकडे आलेल्या प्रत्येक मशिनच्या माहितीपत्रकामध्ये मशिन्सची वैशिष्ट्ये (स्पेसिफिकेशन्स) म्हणजेच मशिनबद्दलची माहिती असते. अशा सर्व मशिन्सच्या माहितीचा तुलनात्मक अभ्यास केल्याने प्रत्येक मशिनचे कमी अधिक गुणविशेष लक्षात येतात. (तक्ता क्र. 2)

7. मशिन निवडीतील महत्त्वाचा मुद्दा हा प्रत्यक्ष मशिन वापरासंबंधी आहे. त्यासाठीही तुलनात्मक अभ्यास गरजेचा आहे. ही तुलना आपण जे मशिन घेणार त्याच्या क्षमतेबद्दलची, भविष्यात अडचणी आल्या तर त्या कशा सोडवायच्या, वगैरे अनेक गोष्टी यात समाविष्ट आहेत

8. प्रत्यक्ष निर्णय घेण्यापूर्वी मशिनशी संबंधित व्यक्तींशी वरील अभ्यासाविषयी चर्चा होणे गरजेचे आहे. प्रॉडक्शन, मेंटेनन्स यांच्याबरोबर प्रत्यक्ष काम करणाऱ्या लोकांनाही मशिनबद्दल माहिती दिली जाणे योग्य ठरते. मटेरिअल विभागाला या मशिनसाठी लागणारा कच्चा माल, ल्युब्रिकंट्स, कुलंटबद्दल माहिती देऊन त्यांची संमती आवश्यक आहे. अशा सर्वांनाच एका पत्रकाद्वारे सर्व मशिन्सबद्दल माहिती देऊन त्यांची मते समजून घ्यावीत. अशा केलेल्या पत्रकावर त्यांना मशिनसंबंधी गुण देण्यास सांगावे व त्यातून सर्वानुमते योग्य मशिनची निवड करावी. मशिनची निवड ही कमीत कमी किंमत यावर अवलंबून नसून आपले काम, मशिन जास्त काळ वापरता येण्याची आणि आपले काम निश्चित होण्याची खात्री, मशिनवरील प्रक्रियेचा प्रति कार्यवस्तू येणारा खर्च, ऑपरेटरला काम करताना असणारी सहजता, वारवांर येणारा खर्च कमी असणे असे मुद्दे लक्षात घेऊन मशिनची निवड करावी. आजच्या काळात मशिनमधील गुंतवणूक करताना अनेक प्रकारचे विचार करावे लागतात. तसेच मशिनसारख्या कॅपिटल इक्विपमेंटचा निर्णय सर्व संबंधित लोकांच्या विचाराने घेणे श्रेयस्कर असते.

ही सर्व माहिती गोळा करून अंतिम निर्णय घेण्यासाठी खाली दिलेल्या निकषांवर आधारित तक्ता करून उपलब्ध पर्यायांची तुलना करावी.

मशिन संदर्भातील खर्च

• मशिनवरील प्रक्रियेचा प्रति कार्यवस्तू येणारा खर्च

• मशिनवर होणारा विजेचा खर्च

• मशिनवरील वारंवार येणारा खर्च (टूल्स, तेल इत्यादी)

• ऑपरेटरचा खर्च

मशिनच्या अंतिम निवडीचे निकष

• उत्पादकाचे नाव व उत्पादन होणारा देश याची माहिती असणे आवश्यक.

• ज्या भागाचे यंत्रण करायचे आहे, अशा सर्व तांत्रिक अपेक्षा पूर्ण होत आहेत की नाही याची खात्री करणे.

• पे बॅक पिरियड/ रिटर्न ऑन इन्व्हेस्टमेंट (ROI)

• उत्पादन आणि अपेक्षित आवर्तन काळाच्या संदर्भातील सर्व विविधता स्पष्ट करणे.

• मशिनिंगची अपेक्षित गुणवत्ता आवश्यक (CP / CPK )

• मशिनची क्षमता वाढविणाऱ्या वैशिष्ट्यांचा समावेश आहे का याची खात्री करणे.

• वॉरंटी, सेवा वेळेत मिळू शकते, तसेच अपेक्षेप्रमाणे स्पेअर्सची उपलब्धता असल्याची खात्री करणे.

• ऑपरेटरला काम करण्यासाठी सुलभ, सोपे डिझाईन तसेच मशिनची गतिशीलता (मॅन्युव्हरॅबिलिटी) व कायझन संकल्पनेचा वापर यांबाबत माहिती असणे.

• उत्पादकांकडून हायड्रॉलिक, ल्युब्रिकेशन इलेक्ट्रिकल्स, फिल्टर्स इत्यादी व सिस्टिमसाठी सेवा मिळू शकते याची खात्री करणे.

• मशिन अपेक्षित कार्यवस्तूसाठी, अपेक्षित दर्जा आणि उत्पादन क्षमता देऊ शकते याची खात्री.

• मशिन संदर्भातील एकूण खर्च - मशिनची किंमत + ॲक्सेसरीजची किंमत + विविध चाचण्या, एफओबी + वाहतूक खर्च + कस्टम शुल्कासहीत कर + स्थानिक वाहतूक + इतर खर्च यांची तपशीलवार माहिती घेणे.

• मशिनची किंमत, भागांचे वार्षिक उत्पादन, ऑपरेटिंग किंमत यांवरून पे बॅक पिरियड/ रिटर्न ऑन इन्व्हेस्टमेंट याचा ताळेबंद आखणे.

• रकमेबाबत काही अटी पाळणे आवश्यक. जसे की, आगाऊ रक्कम, बँक गॅरंटी इत्यादी.

• ऑर्डर दिल्यापासून अपेक्षित तारीख आणि मशिन वापरण्यासाठी उपलब्ध होण्यासाठीचा अंदाजे वेळ यांची खात्री करून घेणे.

• सर्वसाधारण सुरक्षिततेचे निकष पूर्ण केले जात आहेत का याची खात्री करणे.

• मशिनसाठी एकूण किती जागेची आवश्यकता आहे याची माहिती घेणे.

• ऑपरेटर्सची संख्या याबाबत माहिती घेणे.

• ऑपरेशन्स आणि मेंटेनन्ससाठी मशिन उत्पादकांकडून प्रशिक्षण घेणे.

सुसूत्रतेने अभ्यास करून अनेकांची मते विचारात घेऊन सर्व तांत्रिक आणि आर्थिक बाबींचा विचार करून घेतलेले निर्णय नक्कीच यशस्वी ठरतील.

श्याम वैद्य यांनी कमिन्स इंडिया लि. मध्ये जवळपास 32 वर्षे काम केले आहे. त्यांना कॅपिटल इक्विपमेंटच्या प्लॅनिंग आणि प्रोक्युरमेंटसाठीच्या उत्पादन अभियांत्रिकीमधील 20 वर्षांचा अनुभव आहे. ते सध्या मशिन टूल्स आणि उत्पादन क्षेत्रात सल्लागार म्हणून काम करतात.

@@AUTHORINFO_V1@@