कमी खर्चिक सी.एन.सी. टर्निंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कारखान्यात आकाराने मोठ्या असलेल्या सी.एन.सी. मशिनची प्रत्येकवेळेला गरज नसते. बाजारपेठेतदेखील अनेकदा ग्राहकांकडून छोट्या आकाराच्या मशिनची मागणी होते. सद्यस्थितीत भारतात वापरण्यात येणाऱ्या सी.एन.सी. टर्निंग मशिन 32 मिमी ते 200 मिमीपेक्षा जास्त व्यासाच्या बारमधून तयार करायच्या कार्यवस्तूसाठी, कास्टिंग आणि फोर्जिंग स्वरुपात असणाऱ्या कच्च्या मालावर क्रिया करण्यासाठी उपयुक्त आहेत. परंतु अनेक कारखान्यात इतक्या मोठ्या मशिनची (आकाराने, इलेक्ट्रिकल कंझम्प्शनने आणि किंमतीने) गरज नसते. त्यामुळे अशा मोठ्या मशिनवर 32 मिमी. किंवा त्यापेक्षा लहान आकाराच्या कार्यवस्तूवर काम करताना, त्याचा प्रक्रिया खर्च वाढत असल्यामुळे ते परवडत नाही. ग्राहकांची ही गरज लक्षात घेऊन ‘अभिजात’ कंपनीने बारपासून टर्निंग करून तयार होणाऱ्या छोट्या कार्यवस्तूसाठी किफायतशीर मशिन तयार केले आहे.

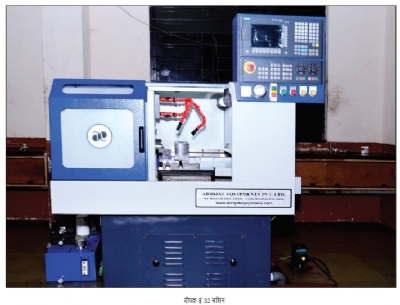

सी.एन.सी. लेथची सामान्य व्याख्या पाहिली तर, ’फिरणारी कार्यवस्तू आणि स्थिर टूल यांच्या हालचाली संगणकाच्या साहाय्याने नियंत्रित करून चालणारे लेथ मशिन’ अशी होईल. बाजारात येणाऱ्या स्वस्त परदेशी सी.एन.सी. लेथला भारतीय पर्याय म्हणून आम्ही दीपक इं 32 हे सी.एन.सी. लेथ मशिन विकसित केले.

यासाठी आम्ही तयार करत असलेल्या ऑटोमॅटमधील काही फीचर्स वापरून सी.एन.सी. लेथ कमीत कमी खर्चात कशी बनतील याचा विचार केला. उदाहरणार्थ, कॉलेट-उघडणे आणि बंद होणे (ओपनिंग क्लोजिंग).ऑटोमॅटमध्ये जी यंत्रणा (मेकॅनिझम) आहे तेच इकडे वापरण्याचा प्रयत्न केला आहे. चकऐवजी इथे कॉलेट सिस्टिम येते. बाजारात सहज उपलब्ध असणारे कॉलेट आपण इथे वापरले आहे. यात चकिंगला हायड्रॉलिक किंवा न्युमॅटिक सिलिंडर वापरून आम्ही हे ‘फिंगर’वर चालणारे ठेवले आहे. तसेच हायड्रॉलिक पुशर दिला आहे.

स्पिंडलची रचना सी.एन.सी.सारखीच आहे. रनआऊट चांगला येण्यासाठी सी.एन.सी.सारखीच अँग्युलर काँटॅक्ट बेअरिंग दिली आहेत. ऑटोमॅटला सेटिंग लावायला वेळ जातो किंवा कौशल्यपूर्ण ऑपरेटर लागतो. ते टाळण्यासाठी इथे स्लाइड्स सी.एन.सी. कंट्रोल नियंत्रित आहेत. तसेच ऑटोमॅटमध्ये LM गाईडवेज वापरता येत नाहीत, पण याच्यात LM गाईडवेज वापरून रिपिटॅबिलीटी आणि अचूकता चांगली मिळवू शकतो. स्लाईड्सना सर्व्हो मोटर्स दिलेले आहेत. कारण स्लाईड्सला आपल्याला भक्कमपणा (स्टर्डीनेस) पाहिजे, अचूकता पाहिजे. त्यासाठी सर्व्हो मोटर देवून तो फायदा घेतलेला आहे. स्पिंडलला सर्व्होची गरज नाही. कारण तिथे आपल्याला ओरिएंटेशनची गरज नाही. मल्टी स्टार्ट थ्रेडिंग लागणार नाही. त्यामुळे किंमत कमी करण्यासाठी स्पिंडलला आम्ही सर्व्होऐवजी VFD चलित मोटर दिलेली आहे. टरेटऐवजी लिनिअर टूलिंग दिलेले आहे. कारण टरेटमध्ये टरेटचे प्रत्येक स्टेशन पुन्हा होम पोझिशनला जाण्यासाठी जो वेळ लागतो, त्या वेळेची बचत करण्यासाठी आपण इथे लिनिअर स्लाईड दिलेली आहे.कामाच्या गरजेनुसार ही पूर्ण स्लाईड बदलता येते. या मशिनमध्ये आटे करता येतात.

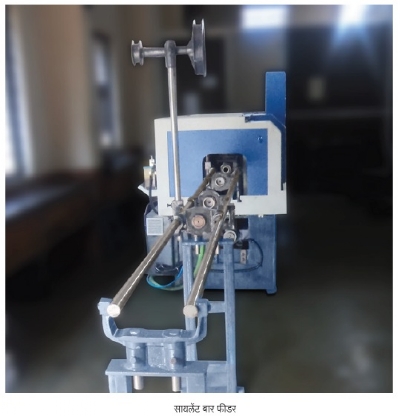

मशिनला जो बार फीडर असतो, तो ऑटोमॅटिक कॅम चलित लेथसारखाच आहे. ऑटोमॅटिक कॅम चलित लेथमध्ये दोन प्रकारचे बार फीडर येतात. 1) पाईप टाईप 2) सायलेंट टाईप. सायलेंट बार फीडरमध्ये दोन रॉड असतात. त्या दोन रॉडच्यामध्ये बेअरिंग हाऊसिंग टाकून बार पाईपमधून न जाता बेअरिंग हाऊसिंगमधून ओवला जातो आणि तो हाऊसिंगमधूनच पुढे मोकळा सोडलेला असतो. त्याला कडेने दोन बारचा आधार (सपोर्ट) असल्याने त्याचा आवाज कमी येतो. यामध्ये गुरुत्वाकर्षण वापरूनच बार पुढे सरकतो. त्यामुळे या सर्व गोष्टी कमी खर्चात होतात.

हेडस्टॉक ऑटोमॅटिक कॅम चलित लेथसारखाच आहे. जागा कमीत कमी लागते. ऑटोमॅटिक कॅम चलित लेथला असतो तसा कुलंट टँक खाली घेतलेला आहे. चिप ट्रे त्याच्या खाली घेतलेला आहे. त्यामुळे मुंबई-पुण्यासारख्या ठिकाणी जागा खूप महाग आहे, अशा ठिकाणी कमी जागेत हे मशिन बसते. आज बाजारपेठेत 4-5 लाख रुपयांत ज्या चायनीज मशिन्स मिळतात, त्यांची अचूकता 6-8 महिन्यांत संपते. तसेच कार्यक्षमता (परफॉर्मन्स) कमी होते. मशिनचा बेस डिझाईन करताना सर्व संभाव्य स्ट्रेसचा पुरेसा विचार न केल्याने हे घडते. कमी किंमतीत मशिन द्यायचे एवढेच म्हणून ते केलेले असते.

मशिनची वैशिष्ट्ये

• या मशिनला सपाट बेड आहे.

• मुख्य स्पिंडलला 3000 rpm इतका वेग देता येतो.

• X आणि Z अशा दोन अक्षांत याची लिनिअर स्लाईड फिरते.

• या मशिनच्या टूल प्लेटवर लिनिअर टूल लावण्याची सोय आहे. त्यामुळे टरेट इंडेक्सिंगचा वेळ वाचतो.

• नेहमीच्या टरेट टाईप मशिनपेक्षा प्रत्येक टूल कार्यवस्तूजवळ येण्यासाठी लागणाऱ्या वेळेत 30% बचत होते.

• संपूर्ण टूल प्लेट बाहेर काढून त्याच जागी दुसरी टूल प्लेट बसवण्याची सोय केली आहे. त्यामुळे प्रत्येक वेळी नवीन कार्यवस्तू लावताना लागणाऱ्या सेटिंग टाईममध्ये 50% बचत होते.

आमच्या मशिनमध्ये 32 मिमीचा कंपोनंट बार फिडिंगमधून होवू शकतो. जर कट पीसेस असतील तर 42 मिमीपर्यंतचा बार होवू शकतो. रेग्युलर थ्रेडिंग, टर्निंग होते. बोअरिंग, टेपर टर्निंग, रेडिअस होतात. याला X आणि Z दोन्ही स्लाईड्स आहेत.

इतर सी.एन.सी. लेथच्या तुलनेत हे सर्व घटक विचारात घेता 10 -15 ऑपरेशन्स असलेले सुपरक्रिटिकल कंपोनंट नसतील, तर प्रतिभाग किंमत किफायतशीर ठेवण्याच्या दृष्टीकोनातून हे मशीन एक सार्थ पर्याय ठरू शकते.

सचिन दोशी गेली 30 वर्षे सी.एन.सी. आणि ऑटोमॅटिक लेथ बनविण्याचे काम करत आहेत.

त्यांची मशिन्स सर्व भारतभर तसेच परदेशातही विकली जातात.

@@AUTHORINFO_V1@@