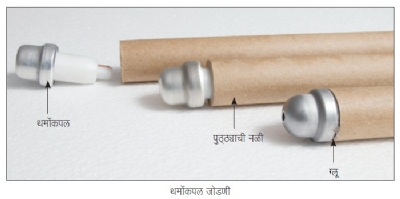

थर्मोकपल जोडणी

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आमचे एक कस्टमर फाऊंड्रीसाठी लागणाऱ्या थर्मोकपलची निर्मिती करतात. हे थर्मोकपल म्हणजे एक प्लॅस्टिकचा भाग (पार्ट) आणि त्याच्यावर लोखंडी टोपीचे आवरण असते. हा भाग एकापुठ्ठ्याच्या नळीमध्ये प्रेस करून, त्याच्यात इंडस्ट्रिअल ग्लू भरला जातो. या सर्व ॲसेम्ब्लीची प्रक्रिया स्वयंचलित कशी केली याची माहिती पुढे दिली आहे.

जुनी पद्धत

पूर्वी ही प्रक्रिया (ऑपरेशन) दोन लोकांच्या मदतीने आणि एक रबर मॅलेट घेऊन केली जात असे.

• थर्मोकपल घेणे

• ब्रशने त्याला ग्लू लावणे

• ते पुठ्ठ्याच्या नळीवर ठेवून हातोडीने मारणे, अशी ही प्रक्रिया होती.

समस्या

• हव्या त्या प्रमाणात उत्पादन मिळत नव्हते. (2 लोकांमध्ये 2 ॲसेम्ब्ली प्रति मिनिट).

• ग्लू जमिनीवर, पुठ्ठ्याच्या नळीवर आणि ऑपरेटरच्या अंगावर सांडणे

• हातोडीने ठोकत असताना पुठ्ठ्याची नळी खराब होणे

• थर्मोकपल खराब (डॅमेज) होणे

ग्राहकाची गरज

• उत्पादकता वाढवणे

• कार्यवस्तू खराब होणे थांबवणे

• ग्लू सांडणे किंवा जमीन खराब होणे थांबवणे

उपाय शोधण्यासाठी केलेला विचार आणि नवीन पद्धत

जेव्हा स्वयंचलनासाठी ही समस्या आमच्याकडे आली आणि ग्राहकांची गरज आणि मागणी पाहिली तेव्हा त्यांना 10 पट उत्पादकता हवी होती. उत्पादन खराब होणे ही परवडणारी बाब नव्हती. कारण ही त्या प्रक्रियेतील शेवटची पायरी होती. त्यामुळे उत्पादनावर केलेला संपूर्ण खर्च वाया जात होता. हा इंडस्ट्रिअल ग्लू एका वेगळ्या पद्धतीचा होता. तो एकदा कठीण झाला की, काढणे अवघड होत असे. त्यानंतर त्याचा पूर्णपणे अभ्यास केल्यावर असे लक्षात आले की, पुठ्ठ्याच्या नळीच्या लांबीप्रमाणे त्याच्यात 3-4 प्रकार असतात. या नळीच्या लांबीचे साधारणपणे 2, 3 आणि 4 फूट असे प्रकार होते. 4 फूटांची पुठ्ठ्याची नळी कशी हाताळायची असा विषय होता. त्याबरोबरच 30 युनिट प्रति मिनिट एवढी उत्पादकता हवी, असा उद्देश डोळ्यासमोर ठेवून नवीन उपाय शोधण्याचे काम सुरू केले.

मिनिटाला 30 नळ्या हाताळणे, हे तसे जिकीरीचे असल्याने त्यासाठी आम्ही एक कन्व्हेअर तयार केला. त्याची रूंदी 4 फूट होती आणि त्याला स्लॅटस्ही होते. एका हॉपरमध्ये नळ्या भरलेल्या असताना एक-एक नळी कन्व्हेअर उचलून हव्या त्या ठिकाणी नेण्याचे काम करत होता. हे पहिले युनिट तयार झाले. त्यानंतर दुसरे युनिट असे तयार केले की, त्याच्यामध्ये पुठ्ठ्याच्या नळ्या या कन्व्हेअरवरून पडायच्या आणि दुसऱ्या मशिनमध्ये जायच्या. मग पुठ्ठ्याच्या नळ्या एका विविक्षित ठिकाणी न्युमॅटिक सिलिंडर्सनी धरून ठेवल्या जायच्या. त्याच्या शेजारीच आम्ही हे थर्मोकपल युनिट विशिष्ट पद्धतीने ओरिएंट करून आणण्यासाठी एक बाऊल फीडर तयार केला. या बाऊल फीडरमध्ये पुष्कळ थर्मोकपल टाकून ठेवले असता, त्यातून एक-एक थर्मोकपल ओरिएंट होवून बाहेर यायचे, आणि एका मॅगझिनमध्ये भरले जायचे. या मॅगझिनचे शेवटचे टोक पुठ्ठ्याची नळी जिथे धरलेली होती,

त्याच्याजवळ आणलेले होते. मग ग्लू कसा हाताळायचा असा प्रश्न पडला? त्यासाठी आम्ही युक्ती योजली की, त्या ग्लूसाठी खालच्या आणि वरच्या लेवलला एक-एक टँक व दोघांमध्ये एक ग्लूला योग्य असा इंडस्ट्रिअल पंप वापरला. हा पंप ग्लू खालच्या टँकमधून घेऊन वरच्या टँकमध्ये सोडून द्यायचा. वरच्या टँकमधून एक ओव्हरफ्लो काढलेला होता, जो त्या थर्मोकपलवरती सांडत असे. उरलेला ग्लू पुन्हा खालच्या (बॉटम) टँकमध्ये सांडत होता. म्हणजे ग्लू खालच्या टँकमधून वरच्या टँकमध्ये जातोय, ओव्हरफ्लो होवून थर्मोकपलवर पडतोय. तिथून खाली सांडून पुन्हा मुख्य टँकमध्ये येतोय. ही पूर्ण प्रक्रिया स्वयंचलित होत होती. मग ग्लू लावलेले थर्मोकपल एक स्टेशन पुढे नेण्याची आम्ही न्युमॅटिकली व्यवस्था केली. जिथे ते पुढे यायचे तिथेच पुठ्ठ्याची नळी आलेली असायची. त्याच्यामागे एक फिक्श्चर लावलेले न्युमॅटिक सिलिंडर पूर्णपणे त्या क्षमतेचे लावले होते, जे त्या थर्मोकपलला नळीच्या एका टोकाकडून आत जाण्यास मदत करेल. थर्मोकपल पूर्ण आत गेले आहे याची खात्री करण्यासाठी तिथे एक सेन्सर लावलेला होता. या सेन्सरने खात्री पटली की त्यानंतर ही नळी, न्युमॅटिक सिलिंडर सोडून द्यायचे आणि पुढच्या न्युमॅटिक सिलिंडरच्या स्पेअरमध्ये ते पकडले जायचे. तिथून ते खालच्या कन्व्हेअरमध्ये येऊन बाहेर पडायचे, अशी ही यंत्रणा तयार केली. उत्पादन मशिनची सायकल अशी सेट केली की प्रति मिनिट 30 म्हणजेच 2 सेकंदाला एक ऑपरेशन. फिक्श्चरिंग करता-करता थोडे संशोधन आणि विकास (R&D) करायला लागलो, परंतु सर्व फिक्श्चरिंग तयार झाल्यावर एकही नळी खराब होत नव्हती. त्यामुळे 100 टक्के रिझल्ट मिळू लागला. त्याचे फायदे पुढीलप्रमाणे दिसून आले.

फायदे

• ग्लू सांडणे, पसरणे पूर्णपणे थांबले.

• नळी खराब होण्याचे प्रमाण शून्यावर आले.

• एकच ऑपरेटर साधारणपणे प्रति मिनिट 30 नळ्या करू लागला.

• ऑपरेटरचा त्रास कमी झाला.

प्रसन्न अक्कलकोटकर यांत्रिकी अभियंता असून त्यांना स्वयंचलन क्षेत्रातील 25 वर्षांहून अधिक अनुभव आहे.

@@AUTHORINFO_V1@@