कार्बाईड स्लिप गेजेसचे जनक मायक्रॉनिक्स

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

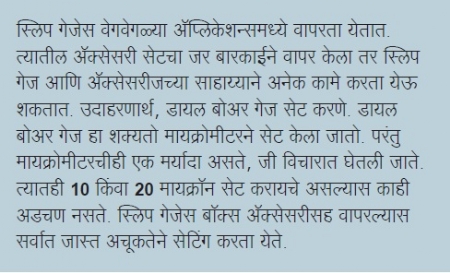

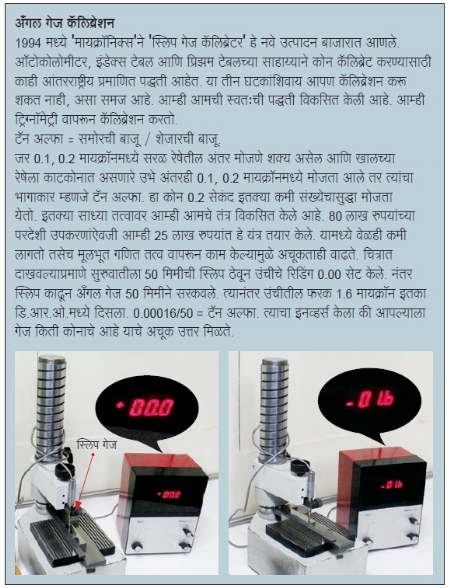

पूर्वीपासून मशिनिंग टूल क्षेत्रातील ’टंग्स्टन कार्बाईड स्लिप गेजेस’या हटके प्रकारांत युरोप आणि अमेरिकेसारख्या परकीय कंपन्यांचे वर्चस्व होते. गेजेसचा हा प्रकार तयार करण्यात भारतीय कंपन्या मागे होत्या. गेज तयार करण्याचा अनुभव व टंग्स्टन कार्बाईड स्लिप गेजेसचा पडलेला प्रभाव यांमुळे आपण स्वतः टंग्स्टन कार्बाईड स्लिप गेजेस तयार करायचे असा निश्चय केला. 1974 साली भागीदारीत ’टंग्स्टन मायक्रॉनिक्स असोसिएट्स’ची स्थापना करून 1975 साली टंग्स्टन कार्बाईडमध्ये स्लिप गेजेस बनविण्याचा प्रकल्प आम्ही हाती घेतला. तो 1979 साली पूर्ण झाला. 1980 मध्ये ’मराठा चेंबर ऑफ कॉमर्स’तर्फे ’पारखे पुरस्कार’ तसेच भारतात पहिल्यांदा ’टंग्स्टन कार्बाईड स्लिप गेज’ विकसित केल्याबद्दल प्रतिष्ठित असा राष्ट्रीय पुरस्कारही आम्हाला मिळाला. या लेखात आपण गेजेसच्या अचूकतेबद्दल माहिती घेणार आहोत.

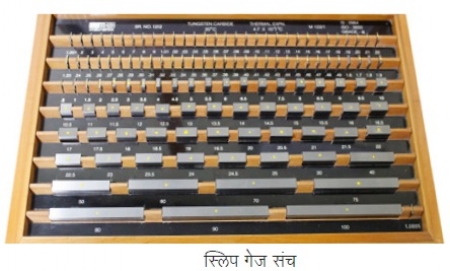

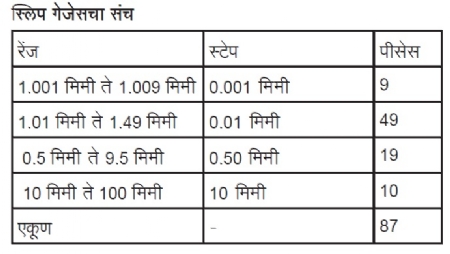

उत्पादनांची लांबी/रुंदी मोजण्यासाठी असणारी उपकरणे अचूक आहेत का नाही, हे पाहण्यासाठी वेगवेगळ्या जाडीचे धातूचे ठोकळे असलेला स्लिप गेज संच वापरतात. त्यामुळे या संचांची अचूकता 100 % असावी लागते. तसेच त्यासाठी वापरला जाणारा धातूही विशिष्ट दर्जाचाच असावा लागतो. हे गेजेस साध्या स्टीलपासूनही बनवले जातात, मात्र टंग्स्टन कार्बाईड धातू वापरून भारतात हे गेज बनविणारी ’मायक्रॉनिक्स’ ही पहिली कंपनी आहे. अशा प्रकारचे टंग्स्टन कार्बाईड गेजेस तयार करण्यासाठी त्यावेळी कोणतेही मार्गदर्शन नव्हते, कोणतीही माहिती उपलब्ध नव्हती. कंपनीला पूर्णतः स्वतःचे अनुमान आणि स्वतःच्याच प्रयत्नांवर अवलंबून रहावे लागणार होते. स्टीलच्या स्लिप गेजेस तयार करणारे कोसिपूर, कोलकाता येथील ’इंस्पेक्टोरेट ऑफ आर्मामेंट्स’ यांच्याकडूनदेखील कोणतीही मदत मिळू शकली नाही. याचबरोबर असे गेजेस तयार झाल्यावर ती तपासण्यासाठी लागणाऱ्या टेस्टिंग इंस्ट्रुमेंट्सचीही कमतरता होतीच. ती आयात केली जायची आणि विकत घेण्याची कंपनीची परिस्थितीही नव्हती. त्यावेळी आमच्याकडे फक्त 0.05 मायक्रॉन मायक्रोमीटर होते. अशा परिस्थितीत आम्ही लॅपिंग तंत्र वापरले. त्यातही अनेक अडचणी आल्या, मात्र त्यावर संशोधन करून हे तंत्रज्ञान विकसित केले.

टंग्स्टन कार्बाईड गेजेस ब्लॉक्सची अचूकता

टंग्स्टन कार्बाईड गेजेस ब्लॉक्सची अचूकता ही खालील घटकांवर अवलंबून असते.

1) सपाटपणा (फ्लॅटनेस)

2) समांतरता (पॅरलॅलिझम)

3) गुळगुळीत पृष्ठभाग (सरफेस फिनिश)

4) आकार (साईज)

या सर्वांची अचूकता ही 0.0001 मिमीमध्येच (0.1 मायक्रॉन) असायला हवी. पहिल्या वर्षीच्या शेवटी आम्ही 0.001 मिमी

(1 मायक्रॉन) अचूकतेपर्यंत समांतर ग्राईंडिंग समस्या सोडवली. सपाटपणा, समांतरता हव्या त्या अचूकतेमध्ये येण्यासाठी 2 वर्षे लागली. ब्लॉक्सच्या आकारासंदर्भातील अडचणी सोडवण्यासाठी 1 वर्ष लागले आणि शेवटी 0.000005 मिमीपर्यंत (0.005 मायक्रॉन) सूक्ष्म चरा नसलेला (स्क्रॅच फ्री) पृष्ठभागदेखील मिळवला. अशा प्रकारे जवळजवळ 4 वर्षांच्या अथक संशोधनानंतर आणि प्रयत्नानंतर 15 जून, 1979 रोजी 'टंग्स्टन कार्बाईड स्लिप गेज’ची निर्मिती झाली.

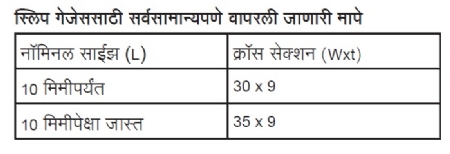

स्लिप गेजेस या साधारणपणे मिश्रधातू स्टील (ॲलॉय स्टील), क्रोम कार्बाईड किंवा टंग्स्टन कार्बाईडपासून बनवल्या जातात. मात्र सध्या स्लिप गेजेस बनविण्यासाठी टंग्स्टन कार्बाईडसारख्या कठीण धातूचा उपयोग हा प्रचंड प्रमाणात वाढला आहे. टंग्स्टन कार्बाईडच्या स्लिपचे आयुष्य हे स्टीलच्या स्लिपपेक्षा 10 पटीने जास्त असते व ती आहे त्या स्थितीत टिकण्याची शक्यताही 100% जास्त असते. टंग्स्टन कार्बाईडचे हे आयताकृती ठोकळे वेगवेगळ्या आकारामध्ये उपलब्ध असतात. नंतर त्यांचे काळजीपूर्वक फिनिशिंग करून उच्च दर्जाचा सफाईदारपणा, सपाटपणा त्यांना दिला जातो. यामुळे त्यांची अचूकता योग्य प्रकारे साधली जाते. या अचूकतेचे ठोकळे एकमेकांवर ठेवले तर आण्विक आकर्षण या तत्वानुसार ते घट्ट पकडले जातात आणि त्यांना वेगळे करायला योग्य प्रकारचा जोर (फोर्स) लावावा लागतो. यावरूनच दोन किंवा जास्त ठोकळ्यांनी बनलेल्या त्या एकूण संचाचे माप अचूक असते हे दिसून येते.

टंग्स्टन कार्बाईड स्लिप गेजेस हा प्रकार तेव्हा भारतासाठी नवा होता, आजही नवा आहे. आज या क्षेत्रात अगदी मोजके लोक आहेत आणि जेवढे काही आहेत त्यांच्यात फक्त ’मायक्रॉनिक्स’चीच प्रक्रिया सर्वात सोपी आणि कमी खर्चाची आहे. ’टंग्स्टन कार्बाईड स्लिप गेजेस’ हे उत्पादन म्हणजे इंजिनिअरिंग उद्योगातील ’सुप्रीम कोर्ट’ आहे. 100% अचूकता ही यातील सर्वांत महत्त्वाची बाब आहे. अचूकता नसेल तर त्या सामग्रीचा उपयोग नाही. 1% देखील दोष याठिकाणी चालत नाही, कारण इंजिनिअरिंग क्षेत्रात अशा उपकरणांवरच सर्व गणिते होतात. याच आधारे अन्य उत्पादनांचे मोजमाप होते. भारतात ममायक्रॉनिक्सफ वगळता हे उत्पादन कुणीही निर्यात करत नाही.

देशातील 70% उद्योगांना स्लिप गेजचा पुरवठा केला जातो. इतकेच नव्हे तर देशाच्या संरक्षण साहित्य उत्पादन करणाऱ्या उद्योगांमध्ये, तसेच सीमेवर उपयोगी पडणाऱ्या रणगाड्यांच्या उत्पादन प्रक्रियेमध्ये या स्लिप गेजेसचा उपयोग केला जातो.

’मायक्रॉनिक्स’चे ’लिनियर मेजरमेंट’

वजन आणि लांबीसाठी जी उत्पादने वापरता येतात, त्यापेक्षा ’मायक्रॉनिक्स’चे लिनियर मेजरमेंट हे उत्पादन वेगळे आहे. हे उत्पादन म्हणजे संपूर्ण इंजिनिअरिंग उद्योगांना रेफ्रन्स मास्टर आहे. हा रेफ्रन्स मास्टर जगात सर्वत्र सारखा हवा. त्यामुळे त्याचा दर्जाही तेवढाच उच्च हवा. अगदी मीटरचा 1 हजारावा भाग किंवा त्याहीपेक्षा कमी रुंदी किंवा जाडी मोजण्यासाठी याचा वापर होतो. एवढ्या अचूकतेपर्यंत एखादा कंपोनंट तपासावा लागतो. त्यासाठी, जो मास्टर कंपोनंट लागतो, तो ’मायक्रॉनिक्स’ बनवतो. याशिवाय मोजणीसंदर्भातील इतर अनेक उपकरणे ’मायक्रॉनिक्स’ने विकसित केली आहेत. पुढे जाऊन ’मायक्रॉनिक्स’ने नॅनो तंत्रज्ञानही विकसित केले, ज्याचा उपयोग उपग्रह, विमानाचे घटक विकसित करण्यासाठी होतो. (उदाहरणार्थ, इस्रोच्या उपग्रह निर्मितीसाठी पुरवठा होणारे काही घटक). पुढे जाऊन अजून संशोधन करून आम्ही ’कॅलिपर चेकर’ नावाचे उत्पादन बाजारात आणले, तसेच 0 ते 25 मिमी मायक्रोमीटरच्या मापांकनासाठी ’मायक्रोमीटर चेकर’ हे उत्पादन सुरू केले.

’मायक्रॉनिक्स’चे देशाच्या अर्थव्यवस्थेमध्येही खूप मोठे योगदान आहे. पूर्वी सगळ्या गोष्टी आयात व्हायच्या. त्या खूप महाग असायच्या. जिथे 10 ची गरज आहे तिथे एकावरच भागवले जायचे. तडजोडी केल्या जायच्या. अशावेळी देशात 1980 साली हा प्रकल्प तयार झाला. स्लिप गेजेस भारतातच उपलब्ध होऊ लागल्या. जगातही फक्त 10-12 कंपन्या हे उत्पादन करतात. आज भारतामध्ये इंजिनिअरिंग उद्योगांमध्ये 90 % उत्पादन ’मायक्रॉनिक्स’चेच वापरले जाते. तसेच जगात अनेक लोक ’मायक्रॉनिक्स’च्या स्लिप गेजेसचा रेफ्रन्स वापरतात.

श्रेयांस बुबणे ’मायक्रॉनिक्स असोसिएट्स’चे संचालक आहेत.

@@AUTHORINFO_V1@@