मशिनच्या अचूकतेची तपासणी

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

सी.एन.सी. मशिन्स वापरताना त्याची काळजी घेणे गरजेचे असते. त्यापैकी एक म्हणजे त्याची नियमित कालांतराने तपासणी आणि त्या तपासणीमध्ये अक्षांची अचूकता आणि त्यांची वारंवारिता (रिपिटॅबिलिटी) तपासणे हा एक महत्त्वाचा भाग असतो. हे काम पूर्वी स्लिप गेजेसच्या मदतीने चेकमास्टर वापरून केले जायचे. त्याऐवजी मागील काही वर्षांपासून लेझरचा वापर करून अक्षांचे मोजमापन केले जाते. त्याबद्दल आपण माहिती घेऊ.

व्हीएमसी मशिनची लेझरतंत्राद्वारे तपासणी

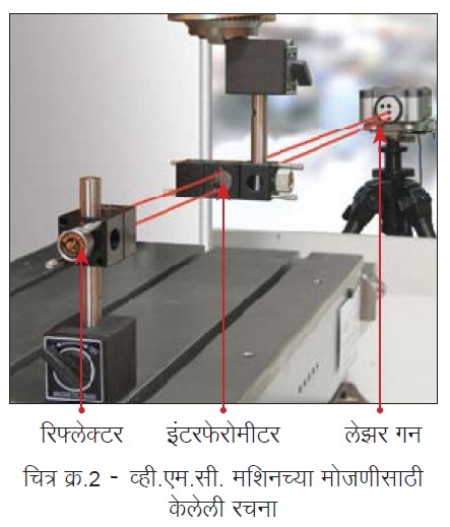

या उपकरणामध्ये 3 महत्त्वाचे भाग असतात.

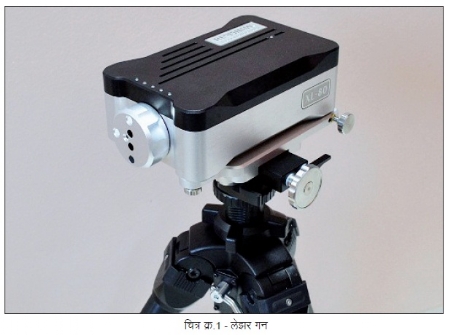

1. लेझर गन - यातून लेझर किरण प्रक्षेपित होतात. (चित्र क्र.1)

2. इंटरफेरोमीटर

3. रिफ्लेक्टर - यातून लेझर किरण परावर्तित होतात.

चित्र क्र. 2 मध्ये व्ही.एम.सी. मशिनच्या मोजणीसाठी केलेली रचना आहे. लेझर गन मशिनच्या पुढे एका ट्रायपॉडवर लावली आहे. मशिनच्या ’ X’ अक्षाची अचूकता मोजण्यासाठी इंटरफेरोमीटर ’Y’ अक्षावर स्थिर बसवला आहे आणि रिफ्लेक्टर त्याच्यापलीकडे ’X’ अक्षावर ठेवला आहे. लेझर गन आणि ही दोन ऑप्टिकल उपकरणे एका रेषेत आहेत. इंटरफेरोमीटर फिक्स असतो, तर रिफ्लेक्टर ’X’ अक्षाला समांतर फिरतो. या गनमधून निघालेले किरण इंटरफेरोमीटरमधून पुढे जाऊन रिफ्लेक्टरमधून परावर्तित होऊन गनमध्ये जातात. यावेळी त्याची अंधार-प्रकाश अपवर्तने (इंटरोफेरन्स पल्सेस) मोजली जातात. अपवर्तन संख्येला लेझर किरणांच्या तरंगलांबीने गुणून अंतर काढले जाते. याची अचूकता 0.1 मायक्रॉनमध्ये आम्ही तपासतो आणि हे 40 मीटरपर्यंत आम्ही मोजू शकतो. हे करताना वेगवेगळ्या प्रकारचे संवेदक वापरले जातात, जे तापमानामुळे धातूच्या बदलणाऱ्या आकारमानाची तसेच हवेचा दाब आणि आर्द्रतेची काळजी घेण्यासाठी वापरणे गरजेचे असते. ही पद्धत समजण्यासाठी आपण एक उदाहरण पाहू.

केस स्टडी

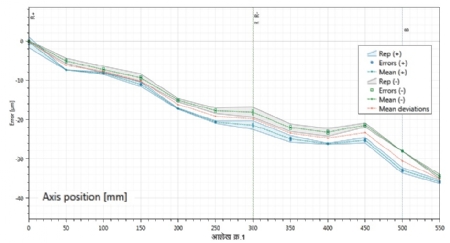

आमच्याकडे एका वायर इ.डि.एम. सबमर्ज मशिनची तपासणी करण्याचे काम आले होते. त्यांच्याकडे एक मोठा जॉब या यंत्रावर लावायचा होता आणि त्या आकाराच्या जॉबवर मशिनची अचूकता मिळेल की नाही अशी शंका होती. त्यांना 10-15 मायक्रॉनमध्ये जॉब हवा होता. त्यांनी दोन वर्षांपूर्वी चेकमास्टरच्या साहाय्याने ते मशिन तपासले होते. पण आता त्यांना थोडी शंका होती. ’अल्टिमा 2S’ मशिनच्या तपासणीचे काम करण्यासाठी केलेली रचना चित्र क्र. 3 मध्ये दिसते. यातील ’X’ अक्षाची लांबी 550 मिमी आहे. प्रथम मी त्या मशिनची आहे त्या परिस्थितीत तपासणी केली. यासाठी ’रेनिशॉ’चे उपकरण वापरले. त्यामध्ये लक्षात आलेली परिस्थिती आलेख क्र.1 मध्ये दिली आहे.

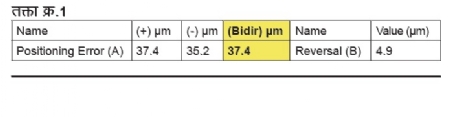

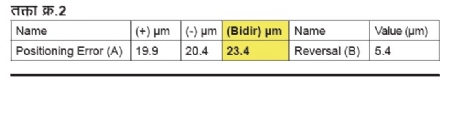

यातील नोंदींवरून आपल्याला लक्षात येईल की, हा अक्ष 550 मिमी लांबीमध्ये 37.4 मायक्रॉनची (तक्ता क्र.1) स्थानीय चूक (पोझिशनिंग एरर) दाखवत आहे. त्यानंतर ते मशिन खोलून आतून सर्व स्वच्छ केले. कुठला भाग कुठे अडकत नाही ना, याची खात्री करून घेतली. हे सर्व केल्यानंतर ही चूक 23.4 मिमीपर्यंत दुरुस्त झाली. (तक्ता क्र. 2)

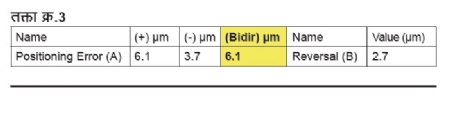

या नोंदींचे विश्लेषण करून ’रेनिशॉ’च्या या मशिनशी निगडित असलेले सॉफ्टवेअर यावरील योग्य ते कॉम्पेन्सेशन काय असावे ते ठरविते. त्याप्रमाणे मशिनच्या प्रणालीमध्ये बदल केले असता अंतिम फरक फक्त 6.1 मायक्रॉन राहिला आणि यंत्र अपेक्षित अचूकतेने काम करू लागले. (तक्ता क्र. 3)

पारंपरिक पद्धतीमध्ये चेक मास्टर म्हणजे 20 मिमी टप्प्याच्या स्लिप गेजेस आणि प्रमाणित बार वापरून मशिनची एकरेशियता (अलाईनमेंट) तपासली जाते, पण त्याच्या डायलचा लीस्ट काऊंट 2 मायक्रॉन असतो. याची मोजणी करताना दोन्ही अक्षांची हालचाल करावी लागते. तसेच मानवी दृष्टीच्या मर्यादेमुळे पॅरॅलॅक्स येण्याची शक्यता असते. आमच्या पद्धतीत लीस्ट काऊंट 0.1 मायक्रॉन असतो, तसेच मानवी हस्तक्षेप नसल्यामुळे अचूक निरीक्षण आणि दुरुस्ती करता येते. यात भौमितिक मापने जरी मिळत नसली तरी स्थानीय अचूकता मोजण्यासाठी हे फार उपयुक्त तंत्र आहे. आमच्याकडे अचूकता तपासण्यासाठी बॉल बार हे (चित्र क्र. 4) दुसरे मशिन आहे. या मशिनद्वारे प्रक्रिया चालू असताना येणारे सर्वो स्पाईक्स, लॅटरल स्पाईक्स तसेच स्क्वेअरनेस, सर्वो मिसमॅच अशा प्रकारच्या 19 चुका तपासता येतात.

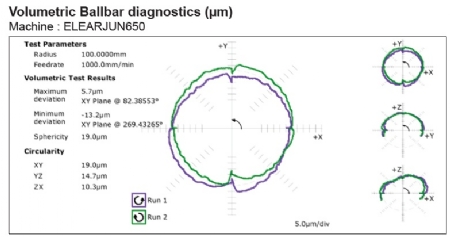

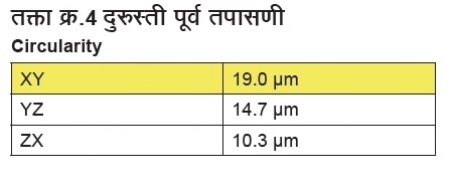

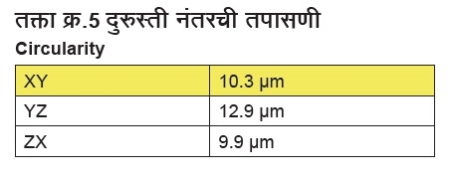

आमच्याकडे एका ग्राहकाने त्याच्याकडील मशिनच्या ’XY’ प्लेनमध्ये सर्क्युलॅरिटी 10 मायक्रॉन असण्याची गरज सांगितली. आम्ही आमच्याकडील बॉलबारने तपासणी केली असता ती 19 मायक्रॉन असल्याचे समजले. (तक्ता क्र. 4) कंट्रोलरमधील काही पॅरामीटर बदलून ही सर्क्युलॅरिटी 10 मायक्रॉनमध्ये आणता आली. (तक्ता क्र. 5)

हे सर्व तपासायला फक्त काही मिनिटे लागतात. कुठल्याही मशिन उत्पादकासाठी अतिशय उपयुक्त असे हे उपकरण आहे. म्हणजे थोडक्यात सांगायचे झाले, तर हे स्पाईक्स, लिनिअर प्लंज किंवा सायक्लिक एरर मशिनमध्ये असतील तर याची दुरुस्ती जागेवरच होऊ शकते.

मुळात लोक मशिन खूप खराब झाल्यानंतर तक्रार करतात की, मशिनची अचूकता कमी झाली आहे, मात्र मशिनची पहिल्यापासून योग्य काळजी घेतली तर असे होणार नाही. ठराविक वर्षांनंतर मशिनची तपासणी नियमीतपणे करणे गरजेचे आहे.

सुनिल नवले ’मायक्रोचेक कॅलिब्रेशन सर्व्हिसेस’ या कंपनीचे संचालक आहेत.

@@AUTHORINFO_V1@@