गन ड्रिलिंग / डीप होल ड्रिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातू, लाकूड किंवा प्लॅस्टिकच्या वस्तू बनविताना विविध भागांची जोडणी करावी लागते. त्यासाठी पिन, बुश, बेअरिंग, हब, नट व बोल्ट अशा वेगवेगळ्या साधनांचा उपयोग केला जातो. या कामात कार्यवस्तूवर वेगवेगळ्या व्यासाची गोल छिद्रे पाडावी लागतात. छिद्रे पाडण्याच्या कामासाठी वापरण्यात येणारी प्रक्रिया म्हणजेच ड्रिलिंग. यासाठी एक फ्लुटेड हत्यार वापरण्यात येते, त्याला ट्विस्ट ड्रिल असे म्हटले जाते. हे हत्यार वेगाने फिरवले जाते (100/200 फेऱ्या/गिरक्या प्रती मिनिट) व कार्यवस्तूमधील धातू कापून विशिष्ट व्यासाचे छिद्र निर्माण करते. या क्रियेचा उपयोग छिद्रे मोठी करण्यासाठीसुद्धा करतात. ड्रिलिंगच्या काही क्रियांमध्ये छिद्राचा व्यास अतिशय अचूक असावा लागतो. उदा. 10 मिमी +/- 0.02 अशा वेळेला सामान्य ड्रिलिंगद्वारे इतका अचूकपणा मिळू शकत नाही. तेव्हा प्रथम एक कमी व्यासाचे छिद्र (उदाहरणार्थ, 9.5 मिमी) पाडले जाते व नंतर त्याचा अंतिम व्यास टॉलरन्स लिमिटमध्ये ठेवण्यासाठी रीमिंग ही क्रिया केली जाते. पृष्ठभागावर प्रथम रफ कट व नंतर फिनिश कट केले जाते, तसाच हा प्रकार आहे.

ड्रिलिंग आणि गन ड्रिलिंगमधील फरक

मान्य छिद्रे व खोल छिद्रे यांच्यात फरक असतो तो छिद्राची खोली व छिद्राचा व्यास यांच्यातील गुणोत्तरामध्ये. 5/1 याच्या पलीकडील गुणोत्तराची छिद्रे सखोल छिद्रे मानली जातात. 5/1 गुणोत्तरापर्यंतची छिद्रे नेहमीच्या ड्रिलिंग क्रियेने पाडणे सोपे असते. त्यापुढे वेगवेगळ्या समस्या येऊ लागतात. उदाहरणार्थ, जर एका एम 15 रायफलच्या नळीचे 5.56 मिमी व्यास व 508 मिमी खोली असलेले छिद्र नेहमीच्या ड्रिलिंग क्रियेने (येथे खोली/व्यास गुणोत्तर 90/1 आहे, हे लक्षात घ्या) पाडायचे असेल, तर निर्माण होणाऱ्या छिलक्यांना बाहेर काढणे, हत्यारामधील उष्णता नियंत्रित करणे, शीतक (कूलंट) प्रवाह, अचूक माप मिळण्यासाठी रीमिंग करणे या गोष्टींचा विचार करावा लागेल. ड्रिलद्वारा अनेक काप घ्यावे लागणे, छिलके बाहेर काढणे व हत्यार बदलणे यात वाया जाणारा वेळ, ही या ड्रिलिंग क्रियेची सर्वात मोठी मर्यादा आहे. गन ड्रिलिंगच्या विशेष तंत्रज्ञानाद्वारे या प्रश्नांवर मात करून कमी वेळात, अधिक सफाईदार, अचूक, गोल, सरळ आणि लांब छिद्रे पाडण्याचे काम केले जाते.

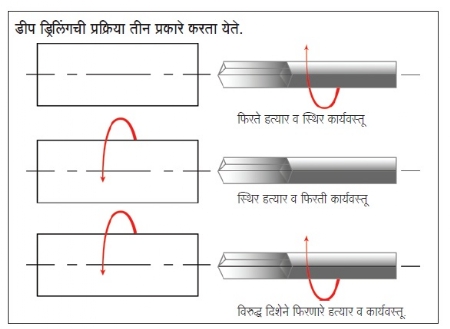

डीप ड्रिलिंगचे तीन प्रकार आहेत. कटिंग सरफेसवरील उष्णता व छिलके कसे दूर वाहून नेले जातात. त्यानुसार या प्रकारांची व्याख्या केली जाते.

गन ड्रिलिंग

यामध्ये कर्तन हत्यार (कटिंग टूल) म्हणजे एक गोलाकार फ्लुट्स असलेला भरीव दांडू असतो, ज्याच्या केंद्रातून आरपार एक नळीवजा छिद्र असते. या नळीतून शीतक पंप केले जाते. शीतक कर्तन हत्याराच्या फ्लुटमधून बाहेर येता येता सोबत छिलकेपण घेऊन येते.

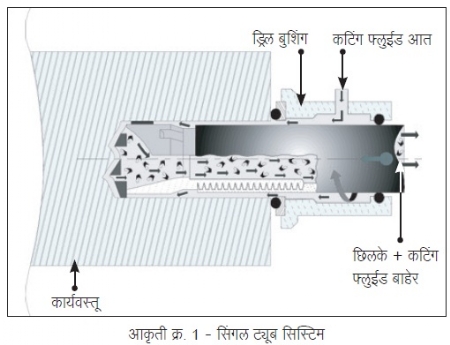

बी.टी.ए./एस.टी.एस. (बोअरिंग अँड ट्रेपॅनिंग असोसिएशन/सिंगल ट्यूब सिस्टिम)

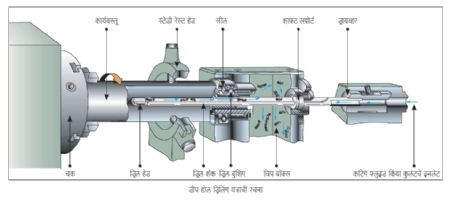

यात कर्तन हत्यार म्हणजे एक नळी असते. शीतक कर्तन हत्याराच्या बाहेर पंप केले जाते व ते मध्यवर्ती नळीतून छिलके घेऊन बाहेर येते. 15.6 मिमी व्यासाहून अधिक छिद्रांसाठीच हे तंत्रज्ञान वापरता येते. (आकृती क्र. 1 पहा)

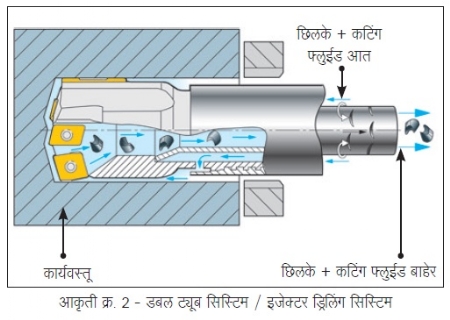

इजेक्टर सिस्टिम किंवा दुहेरी नलिका पद्धत

ही पद्धत (आकृती क्र. 2) लेथसारख्या कोणत्याही आडव्या यंत्रावर वापरता येते. नावाप्रमाणे या पद्धतीत एकात एक बसवलेल्या दोन नलिका असतात. या नलिका एका विशेष कनेक्टरने जोडलेल्या असतात. या कनेक्टरचे डिझाईन दोन प्रकारचे असते. एकात कर्तन हत्यार स्थिर असते तर दुसऱ्यात ते फिरणारे असते. जेव्हा कार्यवस्तू अनियमित असेल, तेव्हा तिला लेथच्या मशिन बेडवर स्थिर पकडली जाते व हत्यार स्पिंडलद्वारा फिरवले जाते.

नियमित दंडगोलाकार कार्यवस्तूंसाठी दोन्ही प्रकारचे कनेक्टर वापरता येतात.

कटिंग हेडची भूमिती

डीप ड्रिलिंगसाठी वापरण्यात येणाऱ्या कर्तन हत्याराच्या कटिंग हेडची भूमिती नेहेमीच्या ट्विस्ट ड्रिलपेक्षा वेगळी असते. त्यात एकच धार असते आणि ड्रिलिंग क्रिया चालू असताना गाईड पॅड्सद्वारा छिद्राचा आतील पृष्ठभाग आरशासारखा चकचकीत केला जातो. यामुळे छिद्राचा सरळपणा टिकून राहतो आणि त्या सोबत एक पूर्ण गोलाकृती, अचूक व्यासाचे छिद्र निर्माण होते.

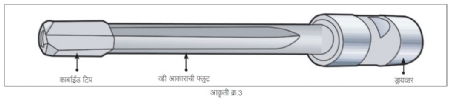

आधुनिक डीप ड्रिलिंग कर्तन हत्यारांचे थोडक्यात वर्णन केले म्हणजे त्यांचे कार्य स्पष्टपणे कळेल (आकृती क्र.3). हत्याराच्या कर्तन टोकावर एक मजबूत कार्बाईड टिप झाळून बसवलेले असते. (यात अतिरिक्त ड्रिलिंग ट्यूबची आवश्यकता नसते) दुसऱ्या टोकाला ड्रायव्हर म्हणतात. ते ड्रिलिंग प्रक्रियेतील यंत्राना अनुकूल अशा स्टँडर्ड आकाराचे असते, जेणेकरून कर्तन हत्यार चकमध्ये पकडणे वगैरेमध्ये कोणतीही अडचण येत नाही. मधला भाग म्हणजे एक विशिष्ट आकाराची लांब पोलादी कांब असते. या कांबीच्या आरपार एक गोल छिद्र असते. या छिद्रातून शीतकाचा प्रवाह कर्तनबिंदूवर सोडला जातो. जर शीतकाचा प्रवाह अधिक प्रमाणात आवश्यक असेल, तर एकाहून अधिक छिद्रेही असू शकतात.

पोलादी कांबीच्या बाहेरील बाजूला इंग्रजी व्ही आकाराची मोठी फ्लुट असते ज्यातून शीतक छिलक्यांसोबत बाहेर पडते. या फ्लुटचा आकार अशा रितीने बनवलेला असतो की, त्यातून छिलके कुठेही न अडकता, सहजपणे बाहेर पडावेत.

ड्रिलची प्रोफाईल, कर्तन भूमिती, शीतकाच्या छिद्राचा आकार, कर्तन धारेची लांबी, गाईड पॅड्सची जागा व आकार यांच्यानुसार वेगवेगळी ड्रिल्स उपलब्ध असतात. आपल्या कार्यवस्तूचा पदार्थ आणि अपेक्षित कार्यानुसार हत्याराची निवड करता येते.

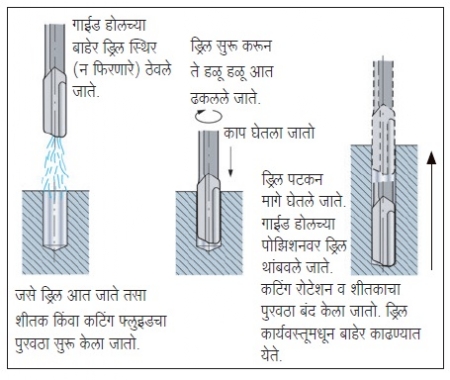

या प्रकारे ड्रिलिंग करताना एका बुशचा गाईड म्हणून वापर केला जातो. बुश कार्यवस्तूला स्पर्श करते व ड्रिलचा एंट्री पॉइंट बरोबर सेंटरमध्ये ठेवून बाकी सर्व पृष्ठभाग सील करून टाकते. शीतकाच्या इनलेटमधून 20 ते 100 बार दाबाने (प्रेशर) शीतक पंप केले जाते. बुशच्या मागच्या बाजूला चिप बॉक्स असते. या बॉक्समध्ये परत येणारे, वापरलेले शीतक व छिलके जमा होतात.

सुभाष फडके दिल्ली IIT चे अभियंता आहेत. मराठी, हिंदी, गुजराथी आणि इंग्रजी भाषांवर त्यांचे प्रभुत्व आहे. तंत्रविषयक पुस्तके, ऑपरेटिंग मॅन्युअल्स, लेख अनुवाद तसेच इयत्ता 11 वी आणि 12 वीच्या विज्ञान शाखेची मराठी पाठ्यपुस्तके त्यांनी लिहिली आहेत.

@@AUTHORINFO_V1@@