यंत्रांच्या प्रकृतीचे व्यवस्थापन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

देशातील बहुसंख्य कारखान्यांमध्येयंत्रसामुग्रीची देखभाल करण्याचा खर्च आजही मोठ्या प्रमाणात असल्याचे एका पाहणीत आढळून आले आहे. मालाच्या उत्पादन खर्चांपैकी 10 ते 15 % वाटा हा देखभाल करण्याच्या खर्चात जाणे ही बाब 21 व्या शतकात निराशाजनक आहे. भारतासारख्या विकसनशील देशात दुरुस्ती व देखभाल विभागामध्ये काम करण्यासाठी अभियंते तयार नसल्याचे दिसून आले आहे. अनेकदा व्यवस्थापन विभागाचेदेखील याकडे दुर्लक्ष होत असते. नव्याने दाखल होणारा अभियंतावर्ग केवळ वित्त, खरेदी किंवा विक्री याच क्षेत्रात करिअरची संधी शोधत असल्यामुळे बहुसंख्य अभियंत्यांचा ओढा हा व्यवस्थापन क्षेत्राकडे असल्याचे दिसून येते. उत्पादन, गुणवत्ता नियंत्रण, देखभाल या विभागांकडे जाण्यास ते तयार होत नाहीत. यंत्रसामुग्रीची देखभाल करणारा विभाग या कारणांमुळे दुर्लक्षित होत आहे.

कारखान्यांमध्ये 1990 सालापर्यंत ‘अनुत्पादक’ विभागांना एवढे महत्त्व आले नव्हते. बुद्धिमान आणि कुशल अभियंत्यांची निवड अनुक्रमे देखभाल, गुणवत्ता नियंत्रण, हत्यार निर्मिती याप्रमाणे होत असे, कारण या विभागांमध्ये काम करणे हे बौद्धिक आव्हान मानले जायचे. अभियंते अनुभवी व अष्टावधानी मिस्त्रींच्या (फिटर) मदतीने उत्पादन विभाग सांभाळत असत. कारखान्यांचे व्यवस्थापकदेखील अंतर्गत चाचणीत कमी गुण असणाऱ्या अभियंत्यावर खरेदी वा विक्रीची जबाबदारी सोपवत असल्यामुळे त्याचा आर्थिक फटका भारतीय उद्योगांना बसत असे.

लघु उद्योगाच्या कटकटींपेक्षा विपणन (मार्केटिंग) बरे असा निर्णय स्वयंरोजगाराची इच्छा बाळगणारे घेऊ लागले. आपल्या सर्व शासकीय धोरणांची वाटचाल या बदलास पोषकच होती. 1991 साली जागतिकीकरणाची दारे उघडायला लागल्यानंतर त्याचे पडसाद सर्वत्र दिसू लागले. भारतामधील कारखान्यांना त्याची फळे चाखायला मिळत आहेत. भारत वस्तू निर्मितीस दुय्यम लेखत होता. त्याचवेळी चीनमध्ये मात्र उत्पादन प्रक्रियेस कमालीची अनुकूल वातावरण निर्मिती होत होती. चीनने जगाची बाजारपेठ काबीज करून अवघ्या जगाला धडकी भरवली आहे. महाशक्ती होण्याच्या वल्गना करणारा भारत मात्र अजूनही त्या दिशेने पावले टाकताना दिसत नाही. श्रम, निगा, गुणवत्तेला दुय्यम लेखण्याने हे गंभीर व दूरगामी परिणाम झाले.

औषध निर्मिती क्षेत्रामध्ये अग्रणी असलेल्या एका उद्योगाचा निगा खर्च उत्पादन खर्चाच्या तब्बल 18% आहे. याचा अर्थ दरवर्षी सुमारे 5 कोटी रुपयांचे आर्थिक नुकसान होत आहे. आघाडीच्या पॉलिस्टर कारखान्यात 5 वर्षांनंतर देखभाल करण्याची अत्यंत कमी खर्चाची कामे करण्यासाठी महिनाभर उत्पादन थांबविण्यात आले.

सार्वजनिक व सहकारी उद्योगांत तर सर्रासपणे अकार्यक्षमता पाहण्यास मिळते. त्यातूनच भ्रष्टाचाराला वाव मिळताना दिसत आहे. सध्या खाजगी उद्योग क्षेत्रात झाकली मूठ कित्येक कोटींची असते. वेळ, उर्जा, पैसा व श्रम यांची अतोनात नासाडी सुरू असल्यामुळे अब्जावधी रुपयांचे नुकसान होत आहे. अकुशलता लपविण्यासाठी दुरुस्तीचा खर्च परवडत नाही या सबबीखाली यंत्राच्या दुरुस्तीपेक्षा सरसकट नवीन यंत्रणाच आणली जात आहे. ‘रीप्लेस अँड नॉट रिपेअर’ हा पायंडा रुढ होत आहे. कारखान्यांच्या व्यवस्थापनाला याचे गांभीर्य लक्षात यावे यासाठी ‘यंत्रसामुग्रींच्या प्रकृतीचे व्यवस्थापन’ (मशिनरी हेल्थ मॅनेजमेंट) या विषयावर अनेक चर्चासत्रांचे आयोजन केले जाते.

यंत्रांची दुरुस्ती व देखभाल याला कायम दुय्यम लेखण्यात आले आहे. संघटन व व्यवस्थापनाच्या शिरोभागी कोण असावे, याबाबत नेहमीच प्रश्नचिन्ह उपस्थित केले जाते. सध्या विक्री विभागाच्या मर्जीनुसार सारे नियोजन चालते. सर्वात महत्त्वाचे म्हणजे, उत्पादन बंद ठेवता येत नाही, तर दुसरीकडे निगा राखण्यासाठी वेळ नाही. पंखा, पंप, मोटार जे काही बिघडण्याची शक्यता आहे ते अधिकचे (एक्स्ट्रा) तयार ठेवा. वेळ येताच बदलून टाका, असा शिरस्ता पडून गेला. वाढीव खर्चाचा विचार करायला कुणालाही वेळ नाही. दुरुस्ती व देखभाल कराण्यास कमी लेखल्यामुळे हा विभाग मोडकळीस आला आहे. महाराष्ट्रातील व देशातील औष्णिक वीज निर्मिती प्रकल्पात यांत्रिक बिघाडामुळे वारंवार वीजेच्या उत्पादनात खंड पडतो. कधी टर्बाईन, तर कधी बॉयलर ट्यूब वा जनरेटर कित्येक तास बंद पडतात. तरी जाब विचारला जात नाही, असा प्रकार पोलाद, खत, रसायन, ऊर्जानिर्मिती अशा अनेक सार्वजनिक उद्योगातही दिसून येत आहे.

नामवंत कारखान्यांमध्ये यंत्रसामुग्रीतील किरकोळ बिघाड अभियंत्यांच्या लक्षातच येत नाही. यंत्राचा आवाज, त्याचे तापमान आणि कंपन पाहून तातडीने बिघाडाचे निदान करणारे कुशाग्र फिटर आणि अभियंते आता दुर्मिळ आणि दुर्लभ झाले आहेत. परिणामी कंपने (व्हायब्रेशन) प्रमाणाबाहेर वाढून यंत्रांचे आयुष्यमान कमी होत आहे. कुशल मनुष्यबळाचा अभाव कारखान्यांमध्ये दिसून येत आहे. भारतासारख्या विकसनशील देशात ही अकार्यक्षमता लपविली जात असते, मात्र हा बेदरकारपणा प्रगत देशात खपवून घेतला जात नाही. तिथे आधुनिक तंत्रज्ञानाला अनुकूल मनोवृत्ती जोपासली जाते, पण आपल्याकडे मात्र देखभाल, गुणवत्ता नियंत्रण विभागात काम करण्यास प्रतिष्ठा व प्रोत्साहन नसल्यामुळे ही कामे बाहेरून (सब काँट्रॅक्ट) करून घेण्याची सुरुवात झाली आहे. यापुढे कदाचित त्यासाठी परदेशी तंत्रज्ञ आल्यास आश्चर्य वाटायला नको.

दुरुस्ती व देखभालीच्या संकल्पना व अंमलबजावणीमध्ये आमूलाग्र बदल होत गेला आहे. 150 वर्षांपूर्वी कारखान्यांमध्ये यंत्रात बिघाड झाल्यानंतरच दुरुस्ती (ब्रेक डाऊन मेंटेनन्स) केली जात असे. पुढे त्यात सुधारणा झाली आणि ठराविक दिवसांनी यंत्रांची प्रतिबंधक देखभाल (प्रिव्हेंटिव्ह मेंटेनन्स) सुरू झाली. आता मात्र कारखान्यात सातत्याने, अखंड काटेकोरपणे पूर्वानुमानाने सक्रिय देखभाल (प्रोॲक्टिव्ह) चालू असते. ही पद्धती स्वीकारल्यामुळे कारखान्यांमधील बिघाड व अपघात थांबले, नासाडी व हानी वाचली. देखभालीवरच्या खर्चात विलक्षण कपात झाली. कारखान्यांमधील देखभाल ही आपत्ती व्यवस्थापनासारखीच विकसित होत गेली आहे. वास्तविक मागील 15 वर्षांत अनेक नवनवीन उपकरणे आल्यामुळे दुरुस्ती व देखभाल क्षेत्रात कमालीची आगेकूच झाली आहे. अवरक्त उष्माप्रवाह चित्रिकरण (इन्फ्रारेड थर्मोग्राफी), कंपन विश्लेषण (व्हायब्रेशन ॲनॅलिसिस), अविघातक तपासणी (नॉन डिस्ट्रक्टिव्ह टेस्टिंग), वंगण विश्लेषण (ल्युब्रिकेटिंग ऑईल ॲनॅलिसिस), ध्वनी विश्लेषण (साऊंड ॲनॅलिसिस) मोटर करंट ॲनॅलिसिस यांचा सातत्याने उपयोग केला जातो. यंत्रसामुग्रीची योग्य पद्धतीने काळजी घेतली जाते. त्यात किंचितही फरक आढळला, तरी तात्काळ कृती करून तापमान, कंपन, वंगण यांना पूर्ववत केले जाते.

एखाद्या कारखान्यातील यंत्रांची कंपने वाढली आणि त्यांनी वेळीच तज्ज्ञांना सांगितले तर ही कंपने कशी कमी करता येतात हे आय.डी. (इन्ड्युस्ड ड्राफ्ट) फॅनच्या उदाहरणाद्वारे समजून घेऊ. बॉयलरसारख्या सिस्टिममध्ये तयार होणारे वायू वाहून नेण्यासाठी निगेटिव्ह ड्राफ्टची गरज असते, तो ड्राफ्ट तयार करणारे उपकरण म्हणजे आय. डी. फॅन होय. याचा आकार बॉयलरच्या क्षमतेनुसार ठरतो.

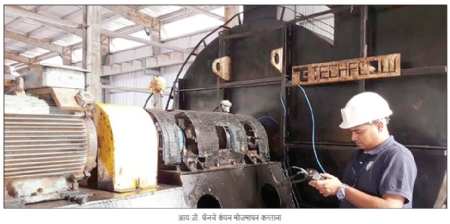

औरंगाबादेतील एका कारखान्याच्या आय.डी. फॅनची कंपने वाढली. त्यांनी संपर्क केला.

1. ग्राहकाचे निरीक्षण - आय.डी. फॅनची कंपने वाढली आहेत. बेअरिंग व फाऊंडेशनला कंपने जास्त जाणवत आहेत. बेअरिंग लवकर खराब होत आहेत.

2. प्राथमिक चाचणी अहवाल - ड्राइव्ह व नॉन ड्राइव्ह बेअरिंगला व्हर्टिकल (उभ्या), हॉरिझाँटल (आडव्या) व ॲक्सिअल या तिन्ही बाजूंनी भरपूर कंपने आहेत. आय.डी. फॅनच्या ऑपरेटिंग स्थिती ठिक आहेत. अलाइनमेंट व्यवस्थित आहे. इम्पेलरची गतिमान स्थिती (डायनॅमिकली) संतुलित आहे. मोटरचे हंटिंग होत असल्यामुळे ग्राहकास असंतुलित व फाऊंडेशनमध्ये शंका येत आहे.

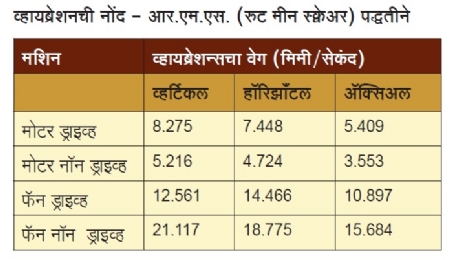

3. व्हायब्रेशन ॲनालायझरने तपासणी केल्यावर आलेली निरीक्षणे -

व्हायब्रेशनची नोंद - आर.एम.एस. (रुट मीन स्क्वेअर) पद्धतीने

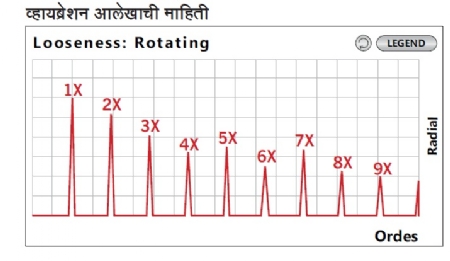

व्हायब्रेशन आलेखाची माहिती

1. आलेखातील उंचवट्याचे स्वरूप - ड्राइव्ह व नॉन ड्राइव्ह बेअरिंगवर 1x, 1.5x, 2x, 2.5x, 3

2. व्हायब्रेशनची तीव्रता (ॲम्प्लिट्यूड) व कोन (फेज) यात वारंवार बदल. अस्थिरता.

3. असाच आलेख मोटारवरदेखील आढळला.

विश्लेषण, निष्कर्ष व उपाय

1. अस्थिर व्हायब्रेशन्स. तीव्रता व कोन सतत बदलत आहेत.

2. फॅन चालू व बंद करताना फाऊंडेशनला हादरे बसत आहेत.

3. फॅनमधील घटकात सैल वा ढिलेपणा (लूजनेस) आहे.

4. सखोल पाहणीनंतर इम्पेलर हब व शाफ्ट यांच्यामधील चावी (की) सैल झाल्याचे आढळले.

5. चावी बदलली.

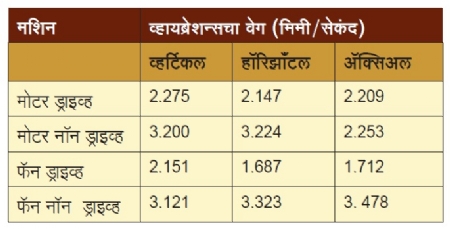

सुधारणा केल्यानंतर व्हायब्रेशनची नोंद आर.एम.एस. (रुट मीन स्क्वेअर) पद्धतीने

देखभाल व्यवस्थापन

औद्योगिक देशांमध्ये बचत म्हणजे उत्पादन ही संकल्पना रुजली आहे. वीजेचा अपव्यय कसा टाळता येईल याचे लेखापरिक्षण (ऑडिट) करून ऊर्जेच्या वापरातील बचतीचे मार्ग शोधण्यास गती देता येते. आपल्या डोळ्यांना दिसू शकत नाही असे उष्माप्रवाह समजू शकणारा कॅमेरा अतिशय उपयुक्त आहे. अवरक्त उष्माप्रवाह चित्रीकरणातून (इन्फ्रारेड थर्मोग्राफी) घेतलेल्या छायाचित्रांमुळे वीजेची गळती तातडीने लक्षात येते. सैल जोडणी (लूज काँटॅक्टस) समजून येतात. औष्णिक स्थानांतरण (ट्रान्सफर) रोखता येते.

कोणत्याही फिरणाऱ्या यंत्रात विविध कारणांमुळे कंपने तयार होतात. या कंपनांचे वेळीच मापन (मेजरमेंट) व विश्लेषण (व्हायब्रेशन ॲनॅलिसिस) करणे गरजेचे असते. आपल्या ह्रदयाच्या आलेखासारखा (इ.सी.जी.) यंत्रांच्या कंपनांचा आलेख काढता येतो. या आलेखावरून यंत्रामधील बिघाड लक्षात येतो. कंपने नेमकी कुठून उद्भवत आहेत हे समजते. कित्येक आघाडीच्या कारखान्यांमध्ये यंत्राचा पाया (फाऊंडेशन) ठिसूळ राहण्याचे प्रमाण सर्रास वाढले आहे. यंत्राच्या विविध भागांचे संरेखन (अलाइनमेंट) सदोष राहते. गिअर वा बेअरिंग काळजीपूर्वक बसवली (फिटमेंट) जात नाहीत. कधी पट्टे (बेल्टस) नीट बसविले जात नाहीत. कधी यंत्रांचे गतिमान संतुलन (डायनॅमिक बॅलन्सिंग) बिघडते. कित्येकवेळा डिझाईन अथवा उत्पादन प्रक्रियेत दोष राहू शकतो. वेळीच कंपने आटोक्यात आली नाहीत तर बेअरिंग वा गिअरसारखा महत्त्वाचा भाग तुटल्यास अनेक तासांचा खोळंबा होऊ शकतो. तसेच अपघातदेखील संभवू शकतो. एक तासाचे उत्पादन थांबणे ही कित्येक लाखांची हानी ठरते. कंपनांचे मापन व विश्लेषण नियमित केल्यास हे दोष दूर करता येतात. यंत्रांची कंपने मर्यादेत राहिली तर कुठलीही काळजी राहत नाही. यंत्र तपासून ती उत्तम ठेवण्याची पद्धत रुढ झाल्यास कामगार ते व्यवस्थापक सर्वांचीच कामे हलकी होतात, गुणवत्ता सुधारते, परस्पर संबंधदेखील चांगले राहतात.

अतुल देऊळगावकर इंडस्ट्रिअल सर्व्हिसेस, लातूर या कंपनीचे संचालक असून देश-विदेशात नॉन डिस्ट्रक्टिव्ह टेस्टिंगची सेवा पुरवतात.

@@AUTHORINFO_V1@@