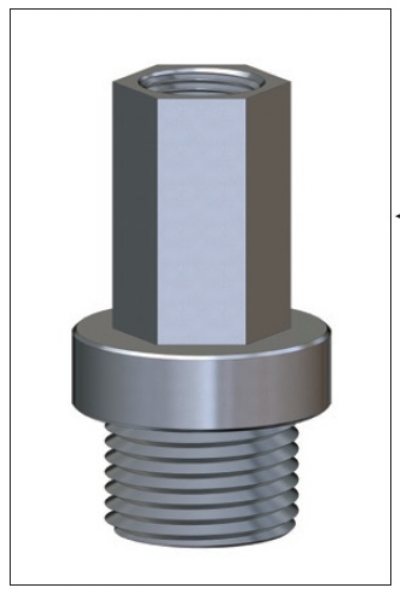

ॲडॅप्टर फिलर प्लग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

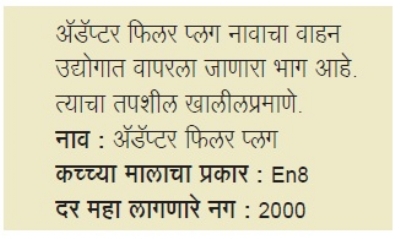

इंजिनिअरिंग उत्पादन प्रक्रियेमध्ये वाहन अथवा मशिनरीसाठी लागणारे सुटे भाग तयार करण्याच्या पद्धतींमध्ये मशिनिंगद्वारे पार्ट तयार करण्याचा भाग मोठ्या प्रमाणावर आहे. मशिनिंगद्वारे तयार होण्याच्या भागांच्या संबंधात कच्च्या मालाचे स्वरूप आणि प्रकार (फॉर्म आणि स्पेसिफिकेशन्स), सुरुवातीपासून अंतिम स्थितीमध्ये (रॉ मटेरिअल टू फिनिशड् कंडिशन) रुपांतरित करताना ठरविला जाणारा कामाचा क्रम, मशिनची निवड आणि टूल्सची निवड या बाबींवर त्याचा उत्पादन खर्च अवलंबून असतो. या बाबींचा सखोल अभ्यास करून त्यांचे वेगवेगळे पर्याय विकसित करून उत्पादन खर्च नियंत्रित अथवा कमी करता येतो. या संबंधातील उत्पादन प्रक्रिया बदलून खर्च कमी करता येतो. यासंबंधी आता प्रत्यक्ष उदाहरण बघून अभ्यासणार आहोत.

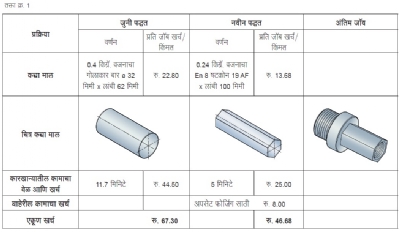

या भागाचे उत्पादन करताना कच्चा माल आणि प्रक्रिया खर्च धरून आलेली एका नगाची किंमत 67.3 रुपये होती आणि त्यासाठी 11.7 मिनिटे वेळ लागत होता.

या पद्धतीने उत्पादन चालू असताना ग्राहकाकडून किंमत कमी करण्याची आणि लागणारा वेळ कमी करण्याची गरज व्यक्त झाली. ही मागणी पूर्ण करण्यासाठी काय करता येईल याचा विचार सुरू झाला.

उत्पादनाचे चार प्रमुख घटक म्हणजे मनुष्य, मशिन, पद्धत आणि कच्चा माल. यातील कुठल्या घटकावर काम करावे हे विचारात घेतले गेले. एकूण किमतीच्या 30% इतकी कच्च्या मालाची किंमत असल्याने त्या घटकावर प्रथम काम करण्याचे ठरले.

• गोल आकाराऐवजी षट्कोनी आकाराचा बार बाजारात उपलब्ध असल्याने तो वापरून मालाचे वजन आणि त्यामुळे किंमत कमी होईल असे लक्षात आले.

• गोल बारऐवजी थेट षट्कोनी आकाराचा बार वापरल्याने यंत्रणातील वेळही वाचेल हे कळले.

• यामुळे नवीन पद्धतीमध्ये टर्निंग आणि मिलिंगचे काम नाहीसे झाले.

• याप्रमाणे सुधारणा केल्यानंतर नवीन पद्धत अंमलात आली, त्याची जुन्या पद्धतीशी तुलना तक्ता क्र. 1 मध्ये दिली आहे.

नवीन पद्धतीचे फायदे

1. टर्निंगसाठीचा वेळ कमी झाला.

(कच्च्या मालाच्या योग्य आकारामुळे)

2. कॉम्बिनेशन (स्टेप) ड्रील वापरामुळे ड्रिलिंगचा वेळ वाचला.

3. षट्कोनी बार वापरल्यामुळे मिलिंग करण्याची गरज उरली नाही.

4. एका नगास वाचलेला खर्च - 67.30 - 46.68 = रु. 20.62/-

5. दर महिना वाचलेला खर्च - 20.62 x 2000= रु. 41,240/-

प्रमोद लाळे यांत्रिकी अभियंता आहेत.

@@AUTHORINFO_V1@@