लेथवरील अभिनव कार्यवस्तू पकड साधने

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ज्या काळात औद्योगिक क्षेत्रात पारंपरिक लेथ मशिन्सची संख्या तुलनेत जास्त होती, त्या काळात बहुतांशी हाताने फिरवून घट्ट करायचे चक्स बऱ्याच प्रकारच्या कार्यवस्तू (जॉब) पकडण्यासाठी वापरले जायचे. अर्थात हर्बर्ट लेथसारख्या काही मशिन्सवर मात्र हवेच्या दाबावर चालणारे चक्सदेखील थोड्याफार प्रमाणात वापरले जायचे, परंतु जसजशी संगणक कार्यप्रणालीवर चालणाऱ्या लेथ मशिन्सची संख्या वाढू लागली, तसतशी हाताने फिरवून घट्ट केल्या जाणाऱ्या चक्सऐवजी कुठल्यातरी कार्यशक्तीवर चालणाऱ्या चक्सची निकड भासू लागली. त्यामागे कामाच्या दर्जात सातत्यपूर्ण अचूकता आणण्याबरोबर कार्यपद्धतीसाठी लागणारा अवांतर वेळ वाचविणे, तसेच कामगाराचा शीण कमी करणे, अशी उद्दिष्टे होती.

’एअरटेक’ कंपनीने 1980 च्या सुमारास हाताने फिरवून घट्ट करणाऱ्या चक्सचे डिझाईन व उत्पादन करण्यास सुरुवातकेली. मात्र नंतर अल्पावधीतच कार्यशक्तीवर चालणारे भरवशाचे चक्स डिझाईन करून किफायतशीर किंमतीत उपलब्ध करून देणारी अग्रेसर कंपनी असा नावलौकिक आम्ही मिळवला. यामागे ग्राहकाला त्यांच्या प्रमाणबद्ध नसलेल्या किंवा थोड्याशा ओबडधोबड आकाराच्या कार्यवस्तूसाठी कामगाराला वापरायला सुटसुटीत, अचूकता देणारे, कमी किंमतीचे पॉवर चक्स देण्यामध्ये ’एअरटेक’चे योगदान महत्त्वाचे आहे. यासाठी आम्ही सुरवातीपासूनच आखलेले धोरण सुटसुटीत भाषेत खालील मुद्द्यात मांडता येईल.

• ग्राहकांच्या ड्रॉईंग्जमधून प्रतीत होणाऱ्या नेमक्या गरजा समजून घेणे.

• ती गरज बिनतोडपणे भागवणारे मूलभूत तत्त्व किंवा सूत्र शोधून काढणे.

• चक्सची संकल्पना साकारताना त्या सूत्राचा विकास करून त्याचे प्रभावीपणे आधुनिकीकरण करून अद्ययावत डिझाईन बनवणे.

• प्रत्यक्ष चक्स तयार झाल्यावर त्याच्या आवश्यक चाचण्या करून ग्राहकाची अपेक्षापूर्ती झाल्याची खात्री करणे.

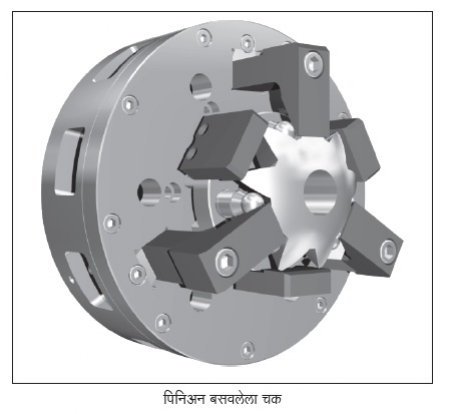

आमच्या वैविध्यपूर्ण उत्पादनाचा धावता आढावा घेतल्यास, आपल्याला त्यांच्या दोष-विरहिततेची, सातत्यपूर्णतेची व सुटसुटीतपणाची नक्कीच जाणीव होईल. आमच्या काही प्रमुख चक्सच्या खास खुबींवर एक नजर टाकू.

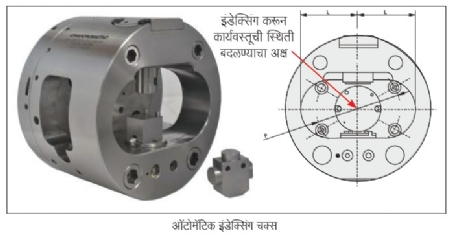

इंडेक्सिंग चक्स

पारंपरिकरीत्या कोणत्याही लंबगोल आकाराच्या (बार) कार्यवस्तूचे लेथ मशिनवरचे यंत्रण किमान दोन टप्प्यांमध्ये करावे लागते. या टप्प्यांच्या संख्येनुसार ती कार्यवस्तू उचलून वर घेणे, घट्ट करणे, पुन्हा सैल करणे व खाली उतरवणे या क्रियांची पुनरावृत्ती करावी लागते. या गोष्टी कार्यवस्तूची गुणवत्ता आणि त्यातील सातत्य मिळवण्यात मर्यादा आणतात. कित्येकदा काही कार्यवस्तूचे काही निकष (पॅरामीटर्स) इतके काटेकोर असतात, की त्यासाठी ती कार्यवस्तू एका सेट-अपमध्ये यंत्रण करणे भाग पडते. उदाहरणार्थ, दोन व्यासांचा समकेंद्रीपणा (कॉन्सेन्ट्रिसिटी), अक्षाचा पृष्ठभागाशी असलेला लंब (स्क्वेअरनेस) इ

यावर मात करण्याच्या दृष्टीने ’एअरटेक’ने इंडेक्सिंग चक्सची संकल्पना प्रत्यक्षात उतरवली, की ज्यामध्ये कार्यवस्तू फक्त सुरुवातीला एकदाच चकमध्ये घट्ट आवळली जाते. पहिला सेट-अप संपल्यावर चकचे फिरणे थांबवले जाते आणि कार्यवस्तू सैल न करता पुढच्या अपेक्षित असलेल्या स्थितीत हाताने फिरवून आणली जाते व त्याठिकाणीच स्थिर केली जाते. या स्थितीत पुढच्या सेट-अपचे यंत्रण होते. अशा प्रकारच्या चकच्या यशाचे खरे गमक हे त्या कार्यवस्तूचा पुढील सेट-अपच्या नेमक्या स्थितीला फिरवून आणणारा अक्ष (इंडेक्सिंग ॲक्सिस) निश्चित करण्यात आहे. कार्यवस्तू पुढील स्थितीत फिरवण्याची क्रिया, चक फिरणे पूर्णपणे थांबवून हाताने केली जाते. त्यामुळे याला ‘मॅन्युअल इंडेक्सिंग चक’ असे म्हणतात. तथापि, स्पर्धात्मक बाजारपेठेत आपले प्राबल्य दाखवण्यासाठी उत्पादनाचा वेळ कमी करून पर्यायाने उत्पादनाची किंमत कमी करण्यापोटी ग्राहक कंपन्यांकडून हाताने इंडेक्स करायच्या चकऐवजी आपोआप इंडेक्स करता येऊ शकणाऱ्या चकचा विकास करण्याची मागणी वाढू लागली. हे आव्हान स्वीकारून आम्ही मॅन्युअल इंडेक्सिंग चकमध्ये उत्क्रांती केली. यामध्ये कार्यवस्तू आवळलेल्या स्थितीत असताना आणि चकचे फिरणे पूर्णपणे न थांबवता, अपेक्षित असलेल्या पुढच्या स्थितीत कार्यवस्तू फिरवणे संगणकाच्या आज्ञावली मार्फ (प्रोग्रामिंग) शक्य केले. चकचे फिरणे शून्य न करता फक्त काही प्रमाणात कमी केले. अशा चक्सना ‘ऑटो इंडेक्सिंग चक’ असे म्हणतात. जॉबच्या गरजेनुसार दोनपेक्षा जास्त फिरविण्याच्या स्थितीसुद्धा (इंडेक्सिंग पोझिशन्स) या चकमध्ये डिझाईन करता येतात.

वाढीव गुणवत्ता आणि दर्जातले सातत्य आणण्याव्यतिरिक्त कार्यवस्तू उचलणे, ती घट्ट आणि सैल करणे, पुढच्या स्थितीत फिरवणे या मानवी क्रियांची पुनरावृत्ती टाळण्याबरोबरच कामगाराचा शीण कमी करणे हे हमखास फायदे या चकमुळे होतात.

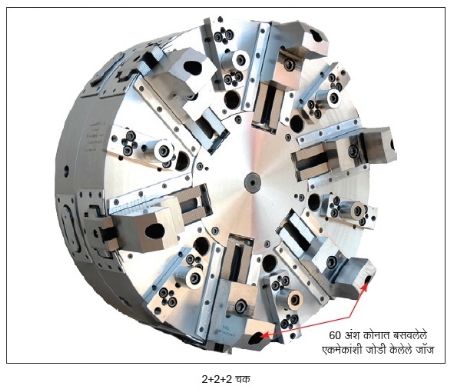

2+2+2 चक्स

आमच्या एका नामवंत ग्राहकाने टर्बाईनला लागणाऱ्या एका ॲल्युमिनिअमच्या भागाचे यंत्रण करण्यासाठी चक डिझाईन करण्याची विनंती केली. त्या ग्राहकाच्या जर्मनीतील सहयोगी कंपनीच्या मुख्य कारखान्यात अशा प्रकारचा चक वापरला जात होता, परंतु त्याची आयातीची किंमत जास्त होती. शिवाय सुरुवातीला आयात केलेल्या एका चकच्या कमिशनिंगच्या वेळेला वारंवार अडचणी आल्यामुळे त्यात वेळ आणि पैशाचा अपव्यय झाला तो वेगळाच. असे चक्स वरचेवर लागणार असल्याने त्या ग्राहकाने आम्हाला असा चक भारतातच बनवण्याची गळ घातली. आम्ही असा चक डिझाईन करून बनवलाच, पण तो पहिल्या झटक्यात यशस्वीही केला. या चकच्या नावातच त्याच्या रचनेचे वर्णन दडलेले आहे. या चकवर दोन-दोन जॉच्या तीन जोड्या म्हणजे 6 जॉज 60०च्या कोनात बसवलेले असतात आणि एकमेकांशेजारच्या दोन जॉजची जोडी बनवलेली असते. या चकवर जेव्हा कार्यवस्तू आवळायची प्रक्रिया चालू होते, त्यावेळी प्रत्येक जॉ पुढे पुढे सरकतो. परंतु जेव्हा एखादा जॉ कार्यवस्तूच्या पृष्ठभागाला टेकतो त्यावेळी जोडीच्या जॉचा पृष्ठभाग कार्यवस्तूला टेकेपर्यंत तो तिथेच थांबतो आणि मग ते दोन्ही मिळून एकत्रितपणे पुढे सरकतात. उरलेल्या दोन्ही जोड्यांच्या बाबतीतही असेच घडते आणि 6 जॉज मिळून प्रत्येकी 60०च्या कोनातून ती कार्यवस्तू आवळली जाते. यामुळे कार्यवस्तूवर समान, नियमित व नियंत्रित असा दाब दिला जाऊन कार्यवस्तूमधील संभाव्य विकृती (डिस्टॉर्शन) थोपवली जाते. कमी जाडी असलेल्या कार्यवस्तूच्या यंत्रणासाठी खास करून अशा प्रकारच्या चक्सची शिफारस केली जाते. या चकमुळे 20 मायक्रॉनच्या आतील गोलाकारिता साध्य करता येते. कार्यवस्तूच्या धातूचे गुणधर्म, त्यांचे मिश्रण व त्यांच्या जाडीनुसार आवळण्याचा दाब कमी जास्त करावा लागतो.

टर्बाईनला लागणाऱ्या ॲल्युमिनिअमच्या कार्यवस्तूची गुणवत्ता 40 मायक्रॉनमध्ये येण्याची मर्यादा असताना, आम्ही डिझाईन करून बनवून दिलेल्या चकमध्ये यंत्रण केलेल्या कार्यवस्तूची गुणवत्ता ग्राहकाच्या कारखान्यात पहिल्याच प्रयत्नात 20 मायक्रॉनमध्ये आली, हे येथे विशेष नमूद करण्यासारखे आहे.

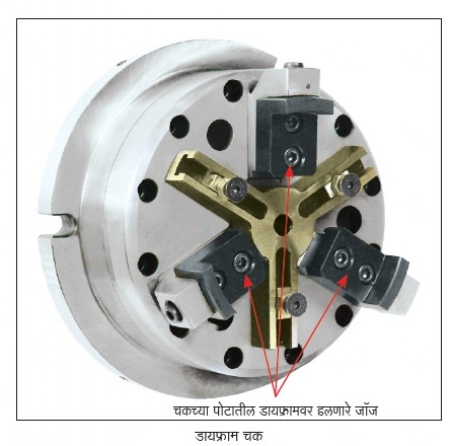

डायफ्राम चक्स

कार्यवस्तूवर पकड घेण्यासाठी (ग्रिपिंग) डायफ्राम चकमध्ये धातूची (स्प्रिंग स्टील) अनियमित जाडीची प्लेट वापरली जाते. या प्लेटमधील ताण उर्जेमुळे (स्ट्रेन एनर्जी) डायफ्राम चक कार्य करतो. त्यातील जॉज हे कार्यवस्तूच्या व्यासाच्या आकाराबरहुकूम ग्राईंड केलेले असतात. या प्लेटवर मागील बाजूने दाब दिल्यावर त्याचा आकार बदलतो. त्यामुळे त्याला जोडलेले जॉज बाहेर खेचले जातात. त्यानंतर त्यात कार्यवस्तू सरकवली जाते आणि प्लेटच्या मागील बाजूचा दाब काढल्यावर जॉज मूळ जागेवर येऊन कार्यवस्तू पकडतात. इतर पारंपरिक चकशी तुलना करता, कार्यवस्तू चकमध्ये पकडल्यानंतर त्याचा मध्य आणि चकचामध्य आपोआप जुळून येतो, हे या डायफ्राम चकचे वैशिष्ट्य आहे. या रचनेमध्ये पुढे-मागे होणारे किंवा वेगळे हालणारे जॉज नसतात. त्यामुळे झीज होऊन जॉच्या अंतरांमध्ये किंवा जॉ पकडण्यामध्ये होणाऱ्या चुका या प्रकारामध्ये फार कमी असतात.

उत्पादन पद्धतीतील अपेक्षित अचूकता आपोआप मिळाल्यामुळे कामगाराच्या कौशल्याचा त्यावर परिणाम होत नाही. हे चक जलदगतीने काम करत असल्यामुळे कार्यवस्तू पकडण्यासाठी लागणारा वेळ खूप कमी होतो. या वैशिष्ट्यामुळे बॅच टाईप किंवा अखंड प्रॉडक्शन या दोघांसाठी तो फायदेशीर असतो. या जॉची कार्यवस्तू पकडण्याची ताकद आणि ओपनिंग थ्रस्ट यांचे रेषीय गुणोत्तर प्रमाण (लिनिअर प्रपोर्शन) असते. म्हणजेच, उघडण्यासाठी लागलेला जोर आणि त्यातून पकडण्यासाठी मिळणारा जोर यांचे एकमेकांशी रेषीय गुणोत्तर (लिनिअर प्रपोर्शन) असते, हे प्रयोगाअंती सिद्ध झाले आहे. जेवढी जॉजची संख्या वाढेल तेवढी प्रत्येक जॉसाठी पकडण्याची ताकद कमी होते.

साधारणपणे चकच्या बाहेरील व्यासाच्या एक तृतीयांश एवढ्या व्यासाची कार्यवस्तू पकडण्यासाठी मिळणारा जोर हा इष्टत (ऑप्टिमम) असतो. कार्यवस्तूच्या मोजमापनामधील फरक पकडबल आणि पकडीमधील अचूकता यावर परिणाम करतात. उदाहरणार्थ, टॉलरन्सपेक्षा जास्त व्यासाची (ओव्हरसाईज) परंतु टॉलरन्समध्ये असलेली कार्यवस्तू ही फक्त जॉच्या तळाकडच्या एक चतुर्थांश भागातच पकडली जाते. टॉलरन्सच्या खालच्या भागात म्हणजे कमी व्यासाकडे तयार केलेली कार्यवस्तू, जॉच्या वरच्या एक चतुर्थांश भागात पकडतात. या मर्यादेमुळे जर वाईड टॉलरन्स असलेली कार्यवस्तू करायची असेल तर त्याच्या छोट्या बॅचेस कराव्या लागतात, जेणेकरून व्यासामधील बदल हा छोटा असेल आणि आपल्याला अपेक्षित परिणाम मिळेल.

बॉल फलक्रम चक्स

बऱ्याचवेळा कास्टिंग किंवा फोर्जिंगच्या कार्यवस्तूंना बाहेरील पृष्ठभागावर ती साच्यामधून सहज बाहेर काढण्यासाठी एक ड्राफ्ट दिलेला असतो. त्यामुळे तो भाग थोडा तिरपा व उतरता झालेला असतो. साहजिकच असा बाहेरील पृष्ठभाग चकमध्ये पकडायचा असेल, तर त्या चकच्या अपेक्षित भागावर नीट टेकत नाहीत. शिवाय जास्त जाडीचे काप घेतले (डेप्थ ऑफ कट) किंवा जास्त कर्तनवेग (कटिंग स्पीड) लावले गेले, तर कार्यवस्तू पण सैल होण्याची भीती असते. अशावेळी हे बॉल फलक्रम चक योग्य ठरतात. या चकमधील जॉज हे एका टेकूवर मागेपुढे हालचाल करतात. त्यामुळे कार्यवस्तू अधिक घट्ट तर पकडली जातेच, शिवाय ती टेकणाऱ्या पृष्ठभागावर अक्षाच्या दिशेने ओढून धरली जाते. अशा चकच्या वापरामुळे जास्त कर्तनवेग लावण्याची मुभा मिळून कमी वेळात काम होते. शिवाय कामगाराचा शीणही कमी होतो आणि अपेक्षित सातत्य मिळते.

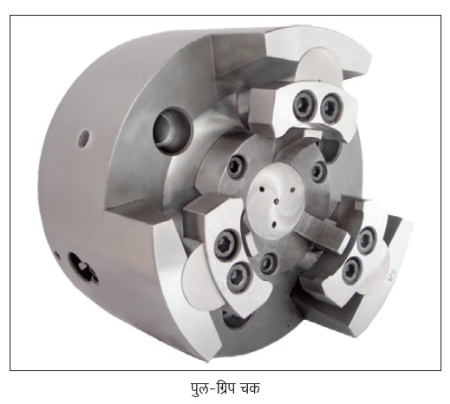

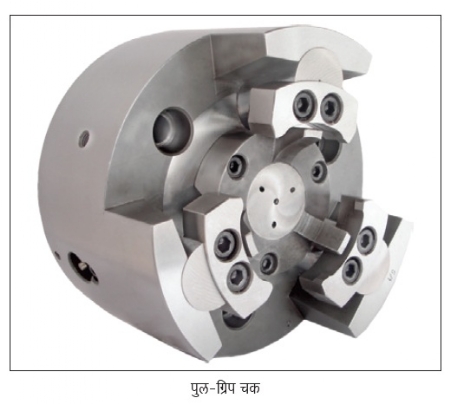

पुल-ग्रिप चक्

एखाद्या कार्यवस्तूचे दुसऱ्या बाजूचे यंत्रण करताना पहिल्या भागातयंत्रण केलेला पृष्ठभाग जर चकच्या अपेक्षित पृष्ठभागावर टेकला नाही तर यंत्रणानंतर त्या दोन पृष्ठभागांमधील समांतरता बिघडते. अनेकदा शिफ्टच्या सुरुवातीला कामगार ताजातवाना असल्याने तो पुरेसा अक्षीय दाब देऊन कार्यवस्तू आवळताना नीट टेकली आहे याची तंतोतंत खबरदारी घेतो, पण पुढे जसजसा वेळ जाईल तसतसा शीण व थकव्यामुळे त्याच्या कामात थोडी ढिलाई येण्याची शक्यता वाढते. हा धोका टाळण्याच्या दृष्टीने पुल-ग्रिप चक दोषहीन करण्याची तरतूद केलेली आहे. यातील रचना जरी थोडी वेगळी असली तरी त्याचे तत्त्व हे फलक्रम चकसारखेच असते.

हब टर्निंग चक्स

हबसारख्या काही कार्यवस्तू अशा असतात, की यंत्रणामध्ये त्यांच्या पृष्ठभागावरून बराच धातू कर्तन करून काढून टाकावा लागतो. त्यामुळे यंत्रणाच्या वेळीचा येणारा दाब सहन करण्यासाठी कार्यवस्तू मजबूत पकडावी लागते. ही मजबूत पकड मिळण्यासाठी चकमध्ये अजून एक पाचरीसारखी रचना (वेज मेकॅनिझम) बसवली. याद्वारे कार्यवस्तू आवळण्याचा नेहमीचा दाब (क्लॅम्पिंग फोर्स) हा काही पटीने वाढवल जातो आणि पकडीला मजबुती येते. शिवाय अशी कार्यवस्तू एकाच सेट-अपमध्ये यंत्रण केल्यास त्यांच्या वेगवेगळ्या पृष्ठभागांचे वेगवेगळ्या निकषांवर परस्परांमधले असलेले इंटर-रिलेशन पण चांगल्या दर्जाचे साध्य होते. पण हे करण्यासाठी त्याच्या आकारामुळे सामान्य चकवर नेहमीची टूल्स अपेक्षित अंतरापर्यंत पोहोचायला आडकाठी येते. म्हणून या चकची आणि त्यातल्या जॉजची रचना अशी केलेली असते, की कार्यवस्तू मजबूत तर पकडली जातेच शिवाय ती चकच्या पृष्ठभागापासून थोडी दूर पकडली जाऊन मागील बाजूचे यंत्रण करणारी टूल्स अपेक्षित अंतरापर्यंत पोहोचून चांगली गुणवत्ता साध्य केली जाते.

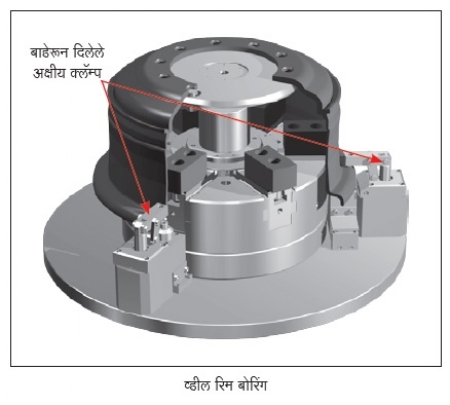

फेस क्लॅम्पिंग चक्स

काही वेळा यंत्रणाच्या वेळी कार्यवस्तू पकडण्यासाठी आव्हानात्मक स्थिती निर्माण होते. कार्यवस्तूचा आकार व आकारमान आणि तो घट्ट करण्यासाठी चकवर पुरवलेले नेहमीचे क्लॅम्प्स यामुळे चकवर ती ठेवताना किंवा काढताना अगदी जिकीरीचे होऊन बसते. या कृतीत वेळही जातो आणि खूप झटावे लागते. अशावेळी वेगळ्याच चकवर नाविन्यपूर्ण क्लॅम्प्सची तरतूद करुन हे काम एकदम सुटसुटीत केले आहे. अशा प्रकारच्या चक्सची दोन भागात वर्गवारी केली जाते.

1) स्विव्हेल टाईप फेस क्लॅम्पिंग चक्स

या चकमध्ये अशी रचना केलेली असते, की क्लॅम्पने कार्यवस्तू घट्ट् केली जाताना ती एका ठराविक अक्षाभोवती फिरुन मग खाली जाते. कार्यवस्तू सैल करताना त्याच अक्षाभोवती फिरुन वर जाते व ती चकवर ठेवताना किंवा तिथून काढताना पुरेशी जागा मोकळी करुन दिली जाते. हे सर्व चकच्या आतील भागातून केलेल्या रचनेमुळे दट्ट्याच्या पुढे-मागे होण्याच्या क्रियेच्या वेळी आपोआप होते.

2) अँग्युलर टाईप फेस क्लॅम्पिंग चक्स

अशा प्रकारच्या चकच्या आतील रचनेमध्ये कार्यवस्तू चकवर ठेवताना चकवर बसवलेले क्लॅम्प्स हे फुलाप्रमाणे बाहेर उघडले जातात आणि कार्यवस्तूला जागा मोकळी करून दिली जाते. वरीलप्रमाणे या चकमध्येही चकच्या आतील भागातून केलेल्या रचनेमुळे दट्ट्याच्या पुढे-मागे होण्याच्या क्रियेच्या वेळी हे सर्व आपोआप होते.

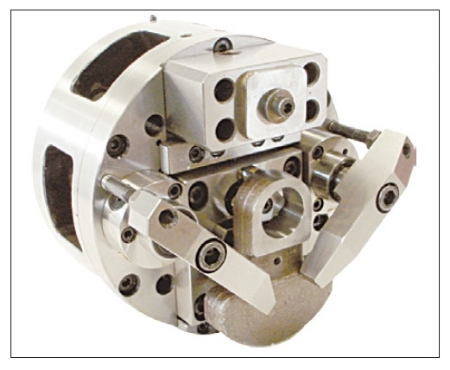

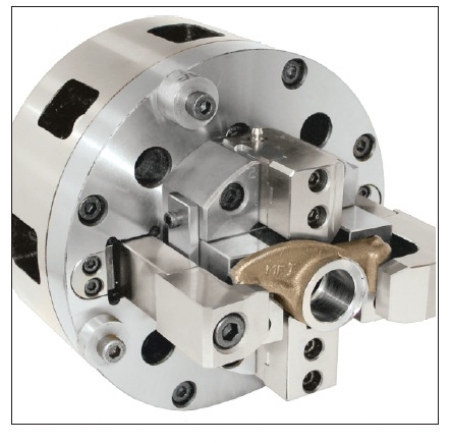

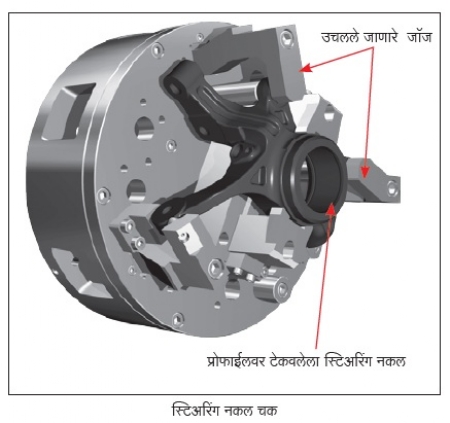

स्टिअरिंग नकल चक्स

काही कार्यवस्तू या आकाराने विचित्र आणि ओबडधोबड असतात. स्टिअरिंग नकल हा त्यातलाच एक प्रकार. अशा कार्यवस्तूसाठी डिझाईन करुन बनवलेले चक्स हे वेगळ्याच धाटणीचे असतात. ते खास ऑर्डरनुसार बनवले जातात. त्यांचे प्रमाणीकरण करणे शक्य नसते.

स्टिअरिंग नकलसारखे कार्यभाग दोन किंवा त्यापेक्षा जास्त सेट- अपमध्ये यंत्रण केले, तर त्यामध्ये गुणवत्तेत सातत्य न मिळण्याचा व रिजेक्शन होण्याचा धोका असतो. हे जर एका सेट-अपमध्ये यंत्रण करायचे असेल, तर त्याच्या कमकुवत व विचित्र आकारामुळे आतील बाजूला आवश्यक ती टूल्स पोहोचण्यास मर्यादा येतात. यासाठी चकचे काही भाग उंच करून यातून तोडगा काढला जातो. शिवाय ही कार्यवस्तू योग्य अंशात्मक स्थितीत (अँग्युलर पोझिशनिंग) बसवली गेली नाही, तर पुढील ऑपरेशनच्या वेळी कापाची जाडी कमी जास्त होणे किंवा कास्टिंग/फोर्जिंगचे डाग राहणे अशा प्रकारचे रिजेक्शन होऊ शकते. अशावेळी स्वयंकेंद्रित (सेल्फ सेंटरिंग) या प्रकारच्या रचनेमुळे यावर मात करता येते. या सर्व गोष्टींची खबरदारी घेऊन स्टिअरिंग नकलसाठी नाविन्यपूर्ण असा चक बनवून यशस्वी केला गेला.

आज आम्ही अभिमानाने सांगू शकतो की, भारतातले ऑटोमोटिव्ह उद्योगातले जवळजवळ सर्वच प्रमुख कारखानदार त्यांच्या महत्त्वाच्या कार्यभागांच्या यंत्रणासाठी (मशिनिंग) आमचे चक्स वापरतात. तसेच मशिन टूल्स बनवणारे कारखानदार त्यांच्या सी.एन.सी. लेथ मशिन्सवर ’एअरटेक’ चक्सलाच प्राधान्य देतात.

ए. सी. कुलकर्णी यांनी आपल्या व्यावसायिक कारकिर्दीची सुरुवात एअरटेक या कंपनीमधून केली. त्यांना पॉवर चकिंग सिस्टिममध्ये डिझाइनिंग आणि निर्मिती या क्षेत्रातील 35 पेक्षा जास्त वर्षांचा अनुभव आहे. फिरणाऱ्या कार्वस्तूची पकडसाधने यांवर त्यांचे प्रभुत्व आहे.

@@AUTHORINFO_V1@@