टूल रुम उद्योगातील विश्वसनीय वाटचाल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

समारे 1990 पर्यंत मोठमोठ्या कंपन्यांच्या स्वत:च्या टूल रुम असायच्या. या टूल रुममध्ये त्या कंपनीच्या स्वत:च्या उत्पाद कार्यपद्धतीमध्ये (मॅन्युफॅक्चरिंग प्रोसेस) लागणारे ‘जिग्ज - फिक्श्चर्स’ किंवा छोटी छोटी ‘एस.पी.एम्स.’ डिझाईन करून बनवली जायची. नंतरच्या काळात टूल रुममध्ये होणारे काम हे किफायतशीर होत नाही, या कारणास्तव धोरणात्मक बदल करून हे काम बाह्य पुरवठादाराकडून (आऊट सोर्सिंग) करून घेतले जाऊ लागले. आमच्याकडे कायमच आव्हानात्मक कामे येत गेली आणि त्यातूनच ’ए.एस.आर.’ची वाटचाल सुरू झाली.

कॅमशाफ्टचे व्ही.एम.सी. मशिनवरील ड्रिलिंगचे फिक्श्चर

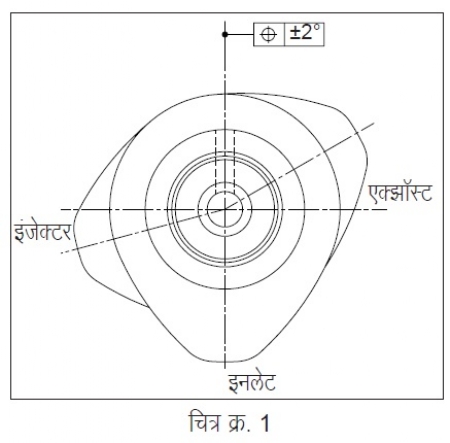

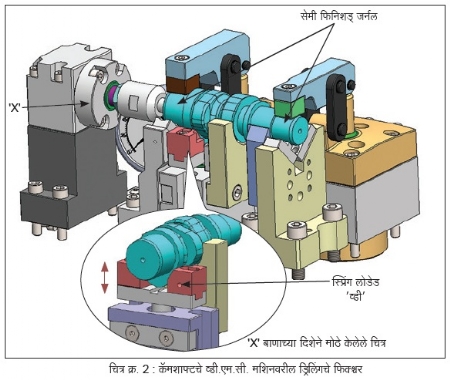

ऑटोमोबाईल उद्योगातील एका नेहमीच्या ग्राहकाकडून त्यांच्या कॅमशाफ्टसाठी व्ही.एम.सी. मशिनवर 4 मिमी व्यासाचे छिद्र पाडण्यासाठीच्या फिक्श्चरची विचारणा झाली. या छिद्राचे महत्त्व असे होते की,त्यातून इंजिनसाठी होणारा वंगण तेलाचा पुरवठा करण्याबरोबरच यंत्रणाच्या (मशिनिंग) पुढील ऑपरेशनसाठी या छिद्राचा लोकेशन म्हणूनही उपयोग होणार होता. त्यामुळेया छिद्राचे तंतोतंत माप आणि छिद्राच्या अक्षाचे फोर्जिंगच्या स्थितीत असलेल्या इनलेट कॅमच्या प्रोफाईलबरोबरचे अंतर्गत संबंध (इंटर-रिलेशन) अतिशय अचूक पातळीत (±2°) आवश्यक (चित्र क्र. 1) होते. कॅमशाफ्टवरील गुणवत्तेची गरज लक्षात घेऊन आम्ही फिक्श्चरची संकल्पना बनवताना कॅमशाफ्टचे सेमीफिनिश टर्निंग केलेले दोन्ही जर्नल व्यास (डायमीटर्स) आणि फोर्जिंग अवस्थेतल्या इनलेट कॅमच्या प्रोफाईलचे (चित्र क्र.2) संदर्भ (रेफरन्स) घेतले.

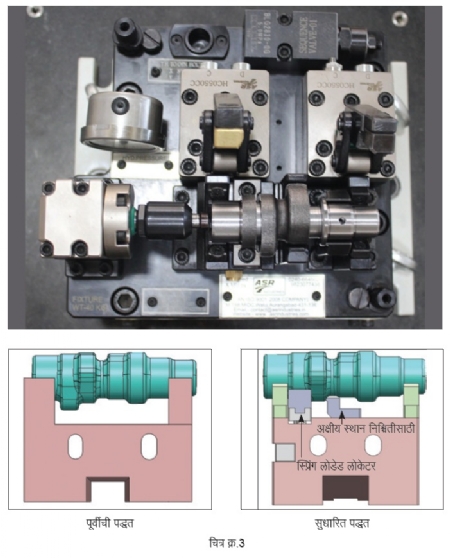

पण यात एक अडचण अशी येत होती की, जर्नल व्यासावरील टॉलरन्स आणि इनलेट कॅमवरील टॉलरन्स यामध्ये बरीच तफावत होती. त्याचा परिणाम असा दिसू लागला की, कॅमशाफ्ट फिक्श्चरवर टेकल्यावर दोन्हीपैकी एक जर्नल किंवा इनलेट कॅम प्रोफाईलच्या पृष्ठभागात फट (गॅप) दिसू लागायची आणि ती प्रत्येक कार्यवस्तूमध्ये कमी-जास्त प्रमाणात दिसायची. त्यामुळे पुढील ऑपरेशन करताना रिजेक्शन होण्याची शक्यता दिसू लागली. या समस्येवर तोडगा काढण्यासाठी इनलेट कॅम प्रोफाईल टेकण्यासाठी दिलेला ‘व्ही’ पक्का न करता स्प्रिंग लोडेड केला. त्याचा परिणाम असा झाला की, प्रथम जॉबचे दोन्ही जर्नल व्यास व्ही ब्लॉकवर व्यवस्थित टेकल्यावर इनलेट कॅम प्रोफाईल टेकताना त्याच्या मापातील तफावत स्प्रिंगच्या दाबामुळे आपोआप ॲडजस्ट व्हायची आणि कार्यवस्तू अपेक्षेप्रमाणे योग्य जागी टेकायची. तसेच अक्षीय स्थान निश्चित करण्याचीही व्यवस्था केली. या दोषहीन पर्यायाने पुढील होऊ शकणारे रिजेक्शन पण टळले. चित्र क्र.3 मध्ये ही रचना दाखविली आहे.

आम्ही प्रथम त्याचे संगणकावर संकल्पना चित्र तयार केले. ग्राहकाकडून अनुमती मिळविली आणि त्यापाठोपाठ त्याचे उत्पादनदेखील केले. यशस्वी चाचण्यानंतर ते फिक्श्चर ग्राहकाकडे कार्यरत झाले. सर्व सुरळित चालू असताना काही दिवसांनंतर मात्र अचानक कॅमशाफ्टची एक संपूर्ण बॅच रिजेक्ट झाली. कॅमच्या लोबचे यंत्रण करताना फोर्जिंगचे डाग राहू लागले. उत्पादनामध्ये आणीबाणीची परिस्थिती निर्माण झाली आणि सर्वजण चिंताग्रस्त झाले. सुरुवातीला साहजिकच फिक्श्चरच्या अचूकतेवर शंका घेतली गेली. फिक्श्चरच्या उलट तपासणीत सर्व काही ठीक असल्याचे दिसून आले. त्यावेळी मी स्वत: ग्राहकाच्या कंपनीत जाऊन त्या समस्येचे सखोल विश्लेषण केले. तेथील सर्व प्रक्रियेचा ग्राहकाच्या कार्यगटाबरोबर अभ्यास केल्यानंतर त्या समस्येचे मूळ हे आधीच्या सेंटरिंग ऑपरेशनमध्ये असल्याचे लक्षात आले आणि त्यातील दोष दुरुस्त केल्यावर समस्या दूर झाली

सेंटरिंग ऑपरेशन हे आकाराने गोलअसलेल्या जर्नल व्यासाच्या साधारण मध्यावर आले तर चालेल, असे गृहीत धरून केले जायचे. त्यामध्ये कुठल्याही कॅमच्या लोबचा कोनात्मक संदर्भ (अँग्युलर रेफरन्स) घेतला गेलेला नव्हता. मशिनिंग अलाउन्स कमी असलेल्या बाजूला सेंटर सरकला की, पुढील ऑपरेशनमध्ये फोर्जिंगचा डाग राहायचा. त्यावर तोडगा म्हणून सेंटरिंग ऑपरेशनच्या फिक्श्चरमध्ये कॅमच्या लोबचा कोनात्मक संदर्भ घेऊन या समस्यांवर मात केली. ग्राहकाची समस्या ही आमची समस्या असल्याचे मानून काम करण्याची संस्कृती आम्ही कायमच जोपासली आहे.

आम्ही आमच्या कारखान्यात काही तत्त्वे सुरुवातीपासूनच अंमलात आणली आहेत. आमच्या कारखान्यात बहुतेक यंत्रचालक अल्पशिक्षित तरुण असले तरी कामाच्या दर्जाला ते स्वत:ची जबाबदारी मानतात.

1) मानवी कष्ट कमीतकमी लागावेत अशी व्यवस्था करणे

आमचा सेट-अप जागतिक पातळीचा (वर्ल्ड क्लास सेट-अप) असावा यासाठी सतत प्रयत्न चालू असतात. उदाहरणार्थ,

• उत्पादन खात्यासाठी आधुनिक सी.एन.सी. मशिन्स व तपासणीसाठीसी.एम.एम. मशिन्स

• डिझाईन खात्यात अद्ययावत संगणक व त्यासाठी लागणारी त्रिमितीय (3D) सॉफ्टवेअर्स

• प्रत्येक डिझाईनचे केले जाणारे सिम्युलेशन

• सुबक, नीटनेटका आणि टापटीप ठेवलेला ले-आऊट

• स्वयंशिस्त आणि तंत्रबद्ध कार्यशैली

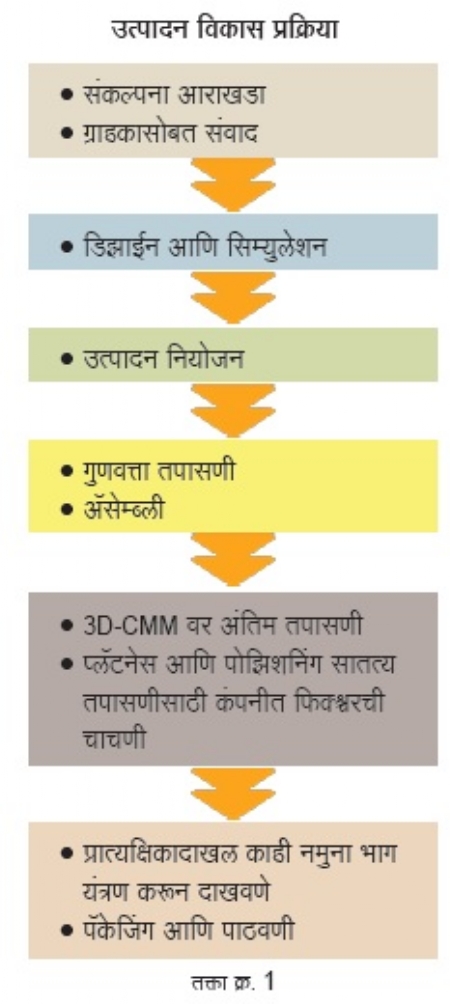

2. प्रत्येक कार्यप्रणालीचा (वर्क प्रोसेस) तपशीलात अभ्यास करून त्यात आवश्यक असलेल्या सर्व कृती दाखवणारे तक्ते तयार करून ते कामाच्या जागेवर लावणे. याचा परिणाम म्हणजे एकत्र काम होताना कोणतीही गोष्ट न चुकता किंवा नजरचुकीने न राहता आणि जर चुकलीच तर ती कमीत-कमी वेळात व श्रमात निदर्शनास येऊन दुरुस्त करता येऊ लागली. प्रवाह तक्त्यावरून (फ्लो चार्ट) कसे ते निदर्शनास येईल. (संदर्भासाठी तक्ता क्र.1 पहा)

3. कामातील मानवी चुका कमीत-कमी करण्यासाठी आधुनिक तंत्राचा वापर

• कागद विरहित दैनंदिन कामकाज. (पेपरलेस वर्किंग)

• सर्व ड्रॉईंग्ज ही डिझाईन संगणकाच्या आज्ञावलीच्या (प्रोग्राम) माध्यमातून तयार होणे.

• मध्यवर्ती ठिकाणी (सर्व्हरवर) सुरक्षित साठवणे.

• प्रत्येक कामगाराला त्याच्याशी निगडित असलेल्या कार्यवस्तू किंवा जोडणीचे (ॲसेम्ब्ली) ड्रॉईंग त्याच्या कामाच्या जागेजवळील संगणकावर उपलब्ध असणे. ह्न प्रत्येक कार्यवस्तू प्रत्येक टप्प्यावर नेमकी कोणत्या निकषांवर (पॅरामीटर्स) तपासायची याची तयार केलेली चेकलिस्टदेखील संगणकावर विशिष्ट स्वरुपामध्ये (फॉरमॅट) उपलब्ध असणे.

• प्रत्येक कार्यवस्तू दिलेल्या चेकलिस्टनुसार त्या त्या टप्प्यावर तपासून संगणकावरच दुसऱ्या स्वरुपामध्ये (फॉरमॅट) ती माहिती भरण्याची सोय असणे.

• ही सर्व माहिती संगणकामध्ये साठवली गेली की कोणताही कामगार कोणत्याही वेळी ती पाहू शकतो, मात्र बदलू शकत नाही.

• या सर्व गोष्टींमुळे काम होतानाच कोणतेही रीवर्क किंवा रिजेक्शन न होता अचूक होणेही बहुतेकवेळा साध्य होते. यातून अवास्तव खर्च टाळला जातो.

4. कोणत्याही ग्राहकासाठी बनवलेल्या प्रत्येक फिक्श्चरची अंतिम चाचणी करूनच त्याची ग्राहकाकडे पाठवणी.

5. दरपत्रकासंदर्भात (कोटेशन) ग्राहकाबरोबर ठेवलेली पारदर्शकता.

आमच्याकडे स्वतंत्र असा मार्केटिंग विभाग नाही, ही आमची अजून एक खासियत आहे. वरील सर्व जागतिक दर्जाच्या पद्धती मार्केटिंगचे काम आपसूक करतात. याचा अर्थ आमच्याकडे ग्राहकाशी संवाद करणारे खातेच अस्तित्त्वात नाही असा नाही. ग्राहकाच्या नेमक्या गरजा लक्षात घेण्यासाठी एक सुटसुटीत कार्यपद्धती आहे. कोणत्याही फिक्श्चरसाठी विचारणा करायला येताना आम्ही ग्राहकांना जॉबचा बारकाईने अभ्यास करून येण्याची विनंती करतो. त्यानंतर जॉबशी निगडित सर्व माहिती आम्ही तयार केलेल्या फॉर्मवर भरून घेतो. ही माहिती म्हणजे दोन्ही कंपन्यांना मान्य असलेला प्राथमिक पाया होय. या पायावरच पुढची भक्कम वाटचाल सुरू होते. त्यानंतर विक्रीपश्चात संवाद म्हणजे त्या फिक्श्चरची यशस्वी अंमलबजावणी (इंप्लिमेंटेशन) हा फक्त एक औपचारिक भागच उरतो. आता आपण एक उदाहरण पाहू.

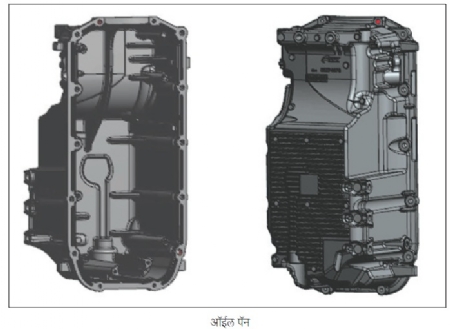

डिझेल इंजिनच्या ‘ऑईल पॅन’ साठीचे एच.एम.सी. मशिनवरील फिक्श्चर

डिझेल इंजिनाचे उत्पादन करणाऱ्या एका नामवंत उद्योगाकडून त्यांच्या ऑईल पॅनच्या एच.एम.सी.मशिनवरील संपूर्ण यंत्रणासाठी फिक्श्चर तयार करण्याची आमच्याकडे विचारणा करण्यात आली. हा भाग वजनाने कमी, ॲल्युमिनिअमसारख्या धातूचा बनवलेला तर होताच, मात्र तो कमी जाडीचा व आकाराने खोलगटदेखील होता. त्याच्या या वैशिष्ट्यपूर्ण रचनेमुळे यंत्रणाच्यावेळी आव्हानात्मक भाग असा होता की, तो थोडा जरी जास्त आवळला गेला तरी त्याचा मूळ आकार बदलायचा आणि त्याची गुणवत्ता बिघडायची. त्यात सातत्य पण राहत नव्हते आणि कमी आवळून यंत्रण केले तर उत्पादन काळ वाढून उत्पादकता घटायची. शिवाय एका वेळेला यंत्रणाच्या वेळी दाब वाढू नये म्हणून ऑपरेशन्स विभागली गेल्यामुळे यंत्रणाला लागणारा वेळ वाढत होता. परिणामी, ग्राहकाला अपेक्षित गुणवत्तेत, किंमतीत आणि भरवशाने पुरवठा करणे जिकिरीचे होऊन बसले होते.

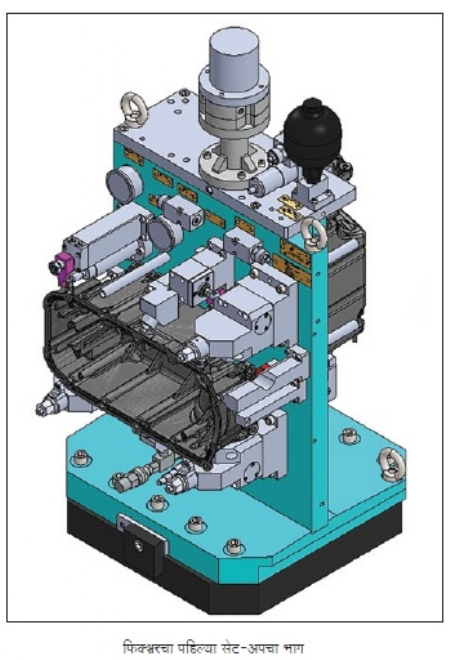

आम्ही हे आव्हान स्वीकारून सर्वंकष विचार करून अतिशय बिनतोड असा उपाय देणारे फिक्श्चर करुन दिले. या फिक्श्चरच्या संकल्पनेत हा ऑईल पॅन केवळ दोन सेट- अपमध्ये करायचा प्रस्ताव मांडला. या सेट-अपची काही वैशिष्ट्ये खालीलप्रमाणे ठरवली.

अ) कार्यवस्तू आवळण्यामध्ये एकसारखेपणा आणि सातत्य येण्याच्या दृष्टीने दोन्ही सेट- अप हायड्रॉलिक पद्धतीने आवळायची तरतूद केली.

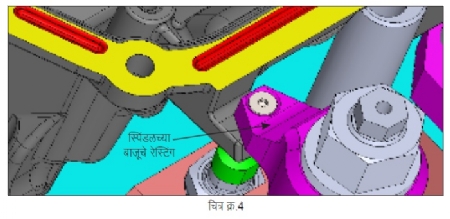

आ) पहिल्या सेट-अपमध्ये ऑईल पॅनचा जो पृष्ठभाग इंजिन ब्लॉकवर टेकतो त्याचे मिलिंग, त्यावरील गाळा (ग्रुव्ह), पुढील ऑपरेशनला संदर्भ घेण्यासाठीची छिद्रे (रेफरन्स होल्स) आणि इतर बोल्टमध्ये बसण्यासाठीची छिद्रे (माऊंटिंग होल्स) अशी ऑपरेशन्स करायचे ठरवले. सामान्यत: कोणतेही मिलिंगचे ऑपरेशन करताना मशिनच्या स्पिंडलच्या विरूद्ध बाजूला कार्यवस्तू ओढली जाऊन टेकवली व आवळली जाते. पण या फिक्श्चरमध्ये स्पिंडलच्याच बाजूला जॉब कार्यवस्तू आवळायची सोय केली. (चित्र क्र.4) त्यासाठी कार्यवस्तूच्या कास्टिंगमध्ये असलेल्या 4 कानांचा (प्रोजेक्शन्स) उपयोग केला. हायड्रॉलिक क्लॅम्पिंगच्या साहाय्याने त्या रेस्टिंगच्या भागावर कार्यवस्तू आवळली. रेस्टिंगचा भाग भरीव असल्याने कार्यवस्तूचा आकार न बदलता आवळण्याचा दाब वाढवता आला. कर्तन वेग वाढवून काम करण्याच्या दृष्टीने खोलगट भागाच्या खाली 3 ठिकाणी हायड्रॉलिक वर्क-सपोर्ट दिले. परिणामी कार्यवस्तू वेडीवाकडी न होता मजबूतपणे आवळता आली आणि जास्त कर्तन वेग लावून आवर्तन काळदेखील (सायकल टाइम) कमी करता आला. या सेट-अपमध्ये 8 मिनिटांत पूर्ण यंत्रण करता आले.

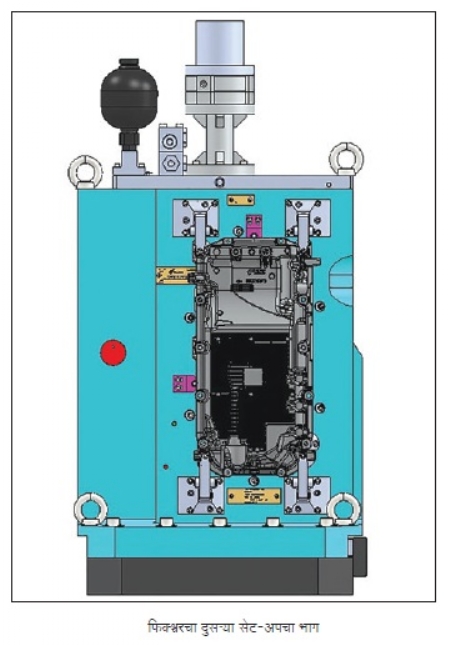

इ) दुसरा सेट-अप हा त्याच फिक्श्चरच्या दुसऱ्या बाजूचा उपयोग करून करायचा अशी संकल्पना मांडली गेली. पहिल्या सेट-अपच्या वैशिष्ट्यामुळे दुसरा सेट-अप तुलनेत सोपा झाला. पहिल्या सेट-अपमध्ये मिलिंग केलेल्या पृष्ठभागावर कार्यवस्तू टेकवून व संदर्भ छिद्रात कार्यवस्तू बसवून आवळली गेली व यंत्रणासाठी पूर्ण कार्यवस्तू मोकळी मिळाली. या सेट-अपमधील यंत्रण 5 मिनिटांत पूर्ण करता येऊ शकले.

अशा पद्धतीने एकाच फिक्श्चरवर दोन सेट-अपची मांडणी करून एच.एम.सी. मशिनच्या एकाच पॅलेटवर ग्राहकाला अपेक्षित असलेल्या सातत्यपूर्ण गुणवत्तेत केवळ 13 मिनिटांत एका कार्यवस्तूचे संपूर्ण यंत्रण करता आले. आमच्या कंपनीत सर्व चाचण्या घेऊन, सिद्ध करून ते ग्राहकाकडे दिले. आमच्या सर्वच टीमने यात फार मोलाची भूमिका बजावली आहे. आम्ही हा व्यवसाय केवळ किफायतशीरच केला नाही, तर आमच्या ग्राहकाकडे ‘भरवशाचा व विशेष पसंतीचा पुरवठादार’ (रिलायबल व प्रिफर्ड सप्लायर) असा आमचा भक्कम ठसा उमटवला आहे.

मागील 25 वर्षांपासून वाहन उद्योगात लागणाऱ्या अवघड आणि क्लिष्ट आकाराच्या कार्यभागांचे अचूक मशीनिंग करण्यासाठी आवश्यक असलेली फीचर्स पुरविणारे श्रीधर नवघरे यांनी चाकोरीबद्ध जीवनशैलीत न अडकता ए.एस.आर.इंडस्ट्रीज ही स्वतःची कंपनी सुरू केली आहे.

@@AUTHORINFO_V1@@