क्लॅम्पिंगमधील स्वयंचलन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

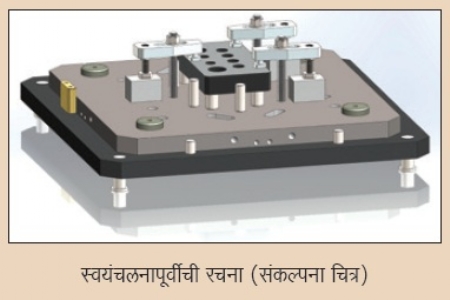

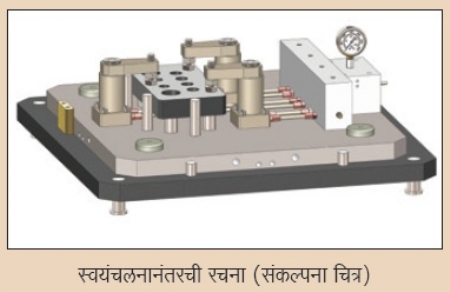

कोणत्याही कारखान्यात यंत्रण (मशिनिंग) करत असताना, आपण कार्यवस्तू लेथच्या चकमध्ये पकडतो किंवा एखाद्या मशिनच्या टेबलवर फिक्श्चरमध्ये आवळतो. या कार्यवस्तू घट्ट किंवा सैल करण्याच्या क्रियेमध्ये कामगारावर ताण येण्याची शक्यता असते. त्यामुळे वेळ जास्त खर्च होतो आणि पकडीची गुणवत्ता सातत्यपूर्ण राहत नाही, अशा ठिकाणी स्वयंचलन गरजेचे ठरते.

स्वयंचलनाचे फायदे

खर्चाची बचत

प्रथम नट किंवा बोल्टच्या साहाय्याने कार्यवस्तू आवळून घट्ट धरून ठेवली जाते. मशिनिंगची प्रक्रिया झाल्यानंतर नट किंवा बोल्ट सैल करून कार्यवस्तूची पकड शिथिल करण्यात येते आणि ती फिक्श्चरमधून काढून घेतली जाते. एक नट/बोल्ट आवळायला आणि नंतर सैल करायला सर्वसाधारणपणे 20 ते 30 सेकंद लागतात. म्हणजे एखाद्या फिक्श्चरला जर 4 नट/बोल्ट असतील, तर या कामाला अंदाजे 2 मिनिटे लागू शकतात. या 2 मिनिटांच्या कालावधीत मशिन रिकामे (आयडल) राहते. परिणामी त्या पाळीतील उत्पादन कमी होते, पर्यायाने कंपनीचे आर्थिक नुकसान होते. स्वयंचलनाने यातील बराच वेळ वाचविता येतो. मशिनचा ताशी खर्च विचारात घेता, ही बचत महत्त्वाची आणि फायद्याची ठरते

कर्मचाऱ्यावर येणारा ताण कमी

वरील उदाहरणात गृहित धरल्याप्रमाणे एका कार्यवस्तूला 4 नट/बोल्ट असल्यास आणि एका पाळीत 100 कार्यवस्तूंचे उत्पादन होत असल्यास कामगाराला 400 वेळा नट घट्ट आणि सैल करावा लागेल. याची परिणती कामगाराला थकवा येण्यात होऊन पाळीच्या शेवटच्या टप्प्यात कामगाराकडून कार्यवस्तू व्यवस्थित न आवळण्याची शक्यता असते. स्वयंचलनामुळे कामगारावरील ताण कमी होतो आणि उत्पादन वाढू शकते.

क्लॅम्पिंगची गुणवत्ता वाढ

कामगारावर येणाऱ्या ताणामुळे क्लॅम्पिंगच्या गुणवत्तेत फरक पडू शकतो. काही वेळा कार्यवस्तू ठराविक ताकदीनेच आवळायची असते, अशावेळी अधिक दाब दिल्यास कमी जाडीची कार्यवस्तू तात्पुरती वेडीवाकडी होऊन, मशिनिंगनंतर तिचा आकार बिघडतो. कार्यवस्तूच्या गुणवत्तेवर लगेच परिणाम दिसून येतो. वेगवेगळ्या निकषांवर गुणवत्तेतील सातत्य बिघडते आणि कार्यवस्तू फेकून द्यावी लागते. स्वयंचलनामुळे हवा तितका दाब आणि आवळण्यामध्ये लागणारे सातत्यही अचूक मिळते.

चांगल्या फिक्श्चरचे गुणविशेष

1. कामगाराला कार्यवस्तू ठेवायला किंवा काढायला आणि आवळायला सोपी पडली पाहिजे.

2. कार्यवस्तू ही तिच्या अपेक्षित जागीच टेकली जाऊन (रेस्टिंग, लोकेशन) त्यातसातत्य साध्य झाले पाहिजे.

3. कार्यवस्तू पुरेशा ताकदीने आवळली पाहिजे, ज्यामुळे कार्यवस्तू जरासुद्धा जागा सोडणार नाही किंवा हलणार नाही.

4. कार्यवस्तू तिच्या नैसर्गिक अवस्थेत म्हणजे जराही वेडीवाकडी होऊ न देता आवळली गेली पाहिजे.

स्वयंचलनाचे प्रकार

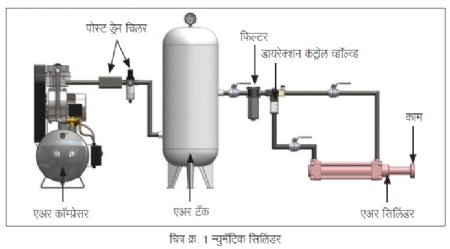

1. जास्त दाबाची हवा वापरून (न्युमॅटिक म्हणजे काँप्रेस्ड एअर वापरून)

कारखान्यात अनेकदा 4 ते 5 बार (कि.ग्रॅ./स्क्वे.सेमी) दाबाची हवा कॉम्प्रेसरच्या साहाय्याने उपलब्ध होऊ शकते. ती हवा जर 50 मिमी व्यासाच्यासिलिंडरमध्ये वापरली तर आपणास 100किलोचा दाब मिळवता येऊ शकतो. जेथे आपण कमी ताकदीने कार्यवस्तू आवळण्याची गरज असते तेथे अशा प्रकारचे स्वयंचलन करणे सुचविले जाते. उदाहरणार्थ, ॲल्युमिनिअमची कार्यवस्तू किंवा कमी जाडीची कार्यवस्तू किंवा छोट्या आकाराच्या ड्रिलिंगची कार्यवस्तू.

2. उच्च दाबाचे ऑईल वापरून (हायड्रॉलिक पॉवर पॅक)

भारतात अनेकदा 40 ते 200 बार (कि.ग्रॅ./स्क्वे.सेमी) दाबाचे ऑईल आवळण्यासाठी वापरले जाते. जितका दाब जास्त तेवढा सिलिंडर लहान होतो, परंतु त्यामध्ये तेल गरम होऊन तेल गळती होण्याचीदेखील शक्यता असते. या पद्धतीत तेलाचा दाब दट्ट्याच्या (पिस्टन) दोन्ही बाजूस वापरता येतो. त्यामुळे वेग वाढून वेळ वाचतो आणि बाहेरील कचरा, कुलंट सिलिंडरमध्ये जाण्याची शक्यता नसते. म्हणून हे सिलिंडर जास्त शीतक असणाऱ्या यंत्रावर वापरता येतात, हा यातील मोठा फायदा आहे. या प्रकारच्या स्वयंचलनात पॉवर पॅकची सुरुवातीला लागणारी मोठी किंमत व तेल गरम होण्याची शक्यता या दोन मर्यादा असतात, ही गोष्टदेखील लक्षात ठेवली पाहिजे.

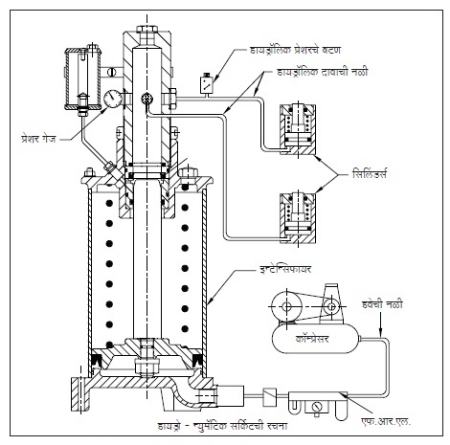

3. जास्त दाबाची हवा/तेल वापरून (हायड्रो-न्युमॅटिक)

या प्रकारात हवा-तेल दाबवर्धक (हायड्रोन्यूमॅटिक इंटेन्सिफायर) वापरला जातो. आपण ज्यापद्धतीने पहारीने छोट्या दगडाचाटेकू म्हणून वापर करून, मोठा दगड हलवू शकतो (तरफेचा एक प्रकार), त्याचप्रमाणे हवा-तेल दाबवर्धकाला ‘तेलाची तरफ’ म्हणता येईल. या वर्धकात हवेचा दट्ट्या तेलाच्या दट्ट्याच्या 30 ते 40 पट मोठाअसतो. त्यामुळे तेलाचा दाब हवेच्या 30 ते 40 पट होतो. 5 बार दाबाची हवा वापरून आपल्याला 150 ते 200 बार दाबाचे तेल मिळते. या वाढलेल्या तेलाच्या दाबामुळे सिलिंडर लहान राहतो. दाबवर्धकाचा आकार मोठा असतो. तो आपल्याला यंत्राच्या बाजूला थोड्या लांब अंतरावर ठेवता येतो आणि फिक्श्चरमध्ये ज्या ठिकाणी जागा कमी असते त्या ठिकाणी छोट्या आकाराचा मात्र अधिक शक्तीचा सिलिंडर वापरता येतो. यासाठी पॉवरपॅक लागत नाही. या पद्धतीत तुलनेने कमी किंमत व तेल गरम न होणे असे दोन फायदे आपल्याला मिळतात. या प्रकारातील सिलिंडरच्या एका बाजूला तेल असते, तर दुसऱ्या बाजूला परतीसाठी स्प्रिंग असते. स्प्रिंगच्या बाजूने हवा आत-बाहेर होत असते आणि त्याबरोबर सिलिंडरमध्ये शीतक जाऊ शकते. म्हणून खूप शीतक वापरले जात असलेल्या यंत्रावर ही पद्धत वापरायला मर्यादा येतात.

स्वयंचलनाची पद्धत निवडण्याचे निकष

1. एका पाळीतील होणारे उत्पादन किंवा कार्यवस्तूचा आवर्तन काळ (सायकल टाईम)

अ. एका पाळीत फक्त 10-20 कार्यवस्तू होत असल्यास स्वयंचलन गरजेचे नसू शकते.

आ. 50 ते 200 कार्यवस्तू एका पाळीत होत असल्यास हायड्रो-न्युमॅटिक जास्त सोयीस्कर होऊ शकते.

इ. फार कमी वेळात (एक वा दोन मिनिटे) कार्यवस्तू तयार होत असल्यास हायड्रॉलिक किंवा न्युमॅटिक पद्धतच वापरावी.

2. होणारा खर्च

अ. फक्त हवेचा दाब वापरून केलेले (न्युमॅटिक) यांत्रिकीकरण हे सर्वात स्वस्त असते.

आ. उच्च दाबाचे तेल (हायड्रॉलिक पॉवरपॅक) वापरून केलेले स्वयंचलन सर्वात महाग असते.

इ. हवा व तेल दाबवर्धक (हायड्रो-न्युमॅटिक इंटेन्सिफायर) वापरून केलेले स्वयंचलनमध्यम खर्चिक पडते

3. क्लॅम्पिंग फोर्स

अ. फक्त हवेचा दाब वापरणारे सिलिंडर (न्युमॅटिक) 200 ते 300 किलो ताकदीपर्यंत वापरता येतात.

आ. जास्त ताकदीसाठी अंदाजे 500 किलो फोर्सपर्यंत उच्च दाबाचे तेल (हायड्रॉलि पॉवर पॅक) वापरून किंवा हवा व तेल दाबवर्धक (हायड्रो – न्युमॅटिक इंटेन्सिफायर) वापरावे लागतात.

4. सिलिंडर बसवण्यासाठी उपलब्ध असलेली जागा

फक्त हवेचा दाब (न्युमॅटिक) फारच कम (सुमारे 5 बार) असल्याने सिलिंडरला जास्त जागा लागते, तर बाकीच्या दोन प्रकारात जास्त दाब (सुमारे 150 बार) असल्याने तुलनेत जागा कमी लागते.

5. सिलिंडर स्ट्रोक

हायड्रो - न्युमॅटिक प्रकारातील सिलिंडरचा स्ट्रोक 50 मिमीपर्यंत असतो. बाकीच्या दोन्ही प्रकारात मोठा स्ट्रोक मिळू शकतो.

6. सिलिंडरची ताकद

ही निवड करताना आपण जुन्या फिक्श्चरचा संदर्भ घेणे चांगले. त्या ठिकाणी वापरलेले स्टड साईझ आपल्याला ताकदीची गरज दर्शवितात.

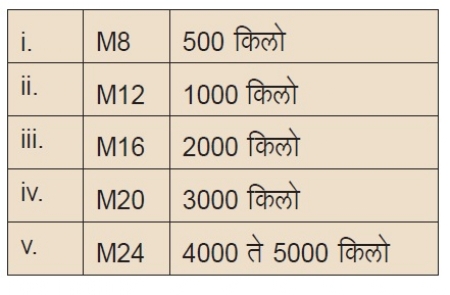

उदाहरणार्थ,

7) सिलिंडरची निवड

अ. हायड्रो-न्युमॅटिक पद्धत वापरल्यास आपल्याला स्प्रिंगने परत येणारे (सिंगल ॲक्टिंग) सिलिंडर वापरावे लागतात.

आ. हायड्रॉलिक पॉवर पॅक पद्धत वापरल्यास तेलानेच मागे पुढे होणारे (डबल ॲक्टिंग) सिलिंडर वापरणे चांगले.

स्वयंचलन करताना येणाऱ्या मर्यादा

1. खात्रीशीर क्लॅम्पिंग

फक्त हवेच्या (न्युमॅटिक) यांत्रिकीकरणामध्ये काही वेळा हवेच्या कॉम्प्रेस होण्याच्या गुणधर्मामुळे अचानक मोठ्या ताकदीमुळे कार्यवस्तू हलू शकते. अशी शक्यता हायड्रॉलिकमध्ये फार कमी असते, कारण तेल दाबले जाऊ शकत नाही. हायड्रो-न्युमॅटिकमध्ये अशी शक्यता दोन्ही टोकाच्यामध्ये असते.

2. प्रक्रियांचा क्रम

कार्यवस्तू नीट बसण्यासाठी कधी कधी आपल्याला क्लॅम्पिंगचा क्रम पाळावा लागतो. हा क्रम राहण्यासाठी वेगळा व्हॉल्व्ह वापरावा लागतो. असा व्हॉल्व्ह वापरणे हायड्रो-न्युमॅटिकमध्ये शक्य नसते.

3. तेल गरम होण्याची शक्यता

ही अडचण फक्त हायड्रॉलिक पद्धतीमध्ये येते. न्युमॅटिक व हायड्रो-न्युमॅटिकमध्ये ही अडचण येत नाही. हायड्रॉलिक पद्धतीच्या वापरावर (दाब व वारंवारिता) तेल गरम होण्याची पातळी बदलू शकते. जर ते प्रमाणाबाहेर गरम होण्याची शक्यता असेल तर ते थंड करण्यासाठी सर्किटमध्ये वेगळी रचना करावी लागते.

4. पिस्टन (दट्ट्या) मागे जाण्याचा वेग

वरील यंत्रण पूर्ण झाल्यावर पिस्टन मागे गेल्याशिवाय कार्यवस्तू सहजपणे फिक्श्चरमधून काढता येत नाही. हायड्रो - न्युमॅटिक पद्धतीच्या रचनेमध्ये पिस्टन हा ऑईल व स्प्रिंग यामुळे मागे जातो. पुरेशी काळजी न घेतल्यास पिस्टन मागे जाण्याचा वेग फार मंदावतो.

लघु उद्योगांमध्ये सर्वसाधारणपणे हवा/ तेल वापरून केलेले स्वयंचलन (हायड्रो - न्युमॅटिक) जास्त उपयुक्त व किफायतशीर होऊ शकते, याविषयी अधिक माहिती घेऊ.

हवा-तेल दाबवर्धक (इंटेन्सिफायर)

मिलिंग, ड्रिलिंग, बोअरिंग अशा पारंपरिक मशिनमध्ये कापणारे टूल हे नेहमी अक्षाभोवती फिरत असते आणि कार्यवस्तू स्थिर असते. अशा मशिनमध्ये हायड्रॉलिक पॉवर पॅक नसतो. त्यामुळे असा दाबवर्धक वापरणे स्वस्त पडते. या दाबवर्धकात हवेचा दट्ट्या, तेलाच्या दट्ट्याच्या 30 ते 40 पटमोठा असतो. त्यामुळे तेलाचा दाब त्या पटीत जास्त असतो.

हवेच्या दाबामुळे हवेचा दट्ट्या पुढे ढकलला जातो. त्यामुळे तेलाचा दट्ट्या तेल बाहेर ढकलतो. हे तेल सिलिंडरच्या दट्ट्याला पुढे ढकलते आणि कार्यवस्तू घट्ट आवळली जाते. येथे दाबवर्धकाची तेल बाहेर टाकण्याची क्षमता सिलिंडरच्या तेल घेण्याच्या क्षमतेपेक्षा जास्त असली पाहिजे हे गृहीत धरले आहे.

हवेचा दाब काढल्यास सिलिंडरमधील स्प्रिंगमुळे व दाबवर्धकातील स्प्रिंगमुळे दोन्ही दट्टे मागे ढकलले जातात आणि पुढे सिलिंडरमध्ये गेलेले तेल परत दाबवर्धकात ढकलले जाते.

वरील कार्य नीट चालण्यासाठी तेलाच्या बाजूला हवा अजिबात नसली पाहिजे. कारण हवा हा दाबला जाणारा (काँप्रेसेबल) द्रव असल्याने दाबवर्धन चांगले होत नाही.

काही काळानंतर सिलिंडरमधून तेल गळती सुरू झाल्यास तेथून हवा आत ढली जाण्याची शक्यता असते. हे टाळण्यासाठी गळालेल्या तेलाची भरपाई करणारी बाटली जोडलेली असते.

तेल भरपाई करणाऱ्या तेलाच्या बाटलीतील तेलाची पातळी आपल्याला खालील गोष्टी दर्शवते.

1) तेलाची पातळी सतत कमी होणे – याचा अर्थ असा की सिलिंडरमध्ये जास्त दाबाच्या भागात कुठेतरी तेल गळती आहे.

2) कार्यवस्तू क्लॅम्प केल्यावर तेलाची पातळी वाढणे - याचा दुसरा अर्थ असा की, आतील जास्त दाबाचे सील नीट काम करत नाही व तेथूनच बाटलीत तेल घुसत आहे.

3) तेलाची पातळी वर - खाली होत राहणे - जेव्हा तेलाच्या बाजूला हवा असते, तेव्हा हवेच्या आकुंचन – प्रसरणामुळे बाटलीतील तेलाची पातळी वर – खाली होत राहते.

हायड्रो-न्युमॅटिक सिलिंडरचे विविध प्रकार

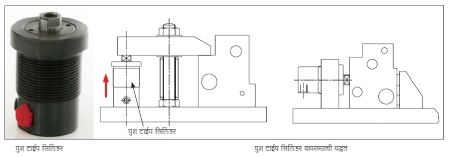

अ. पुश टाईप

बाहेर येणाऱ्या पिस्टनच्या ताकदीमुळे (पुश टाईप) कार्यवस्तू आवळता येते. हा सिलिंडर जुन्या फिक्श्चरमध्ये उपलब्ध असलेल्या जागेमध्ये

बसवणे थोडेसे अवघड जाते. परंतु नवीन फिक्श्चरचे डिझाईन करताना हा सिलिंडर वापरणे चांगले.

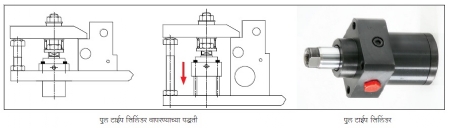

आ. पुल टाईप

आत ओढल्या जाणाऱ्या पिस्टनच्या ताकदीमुळे (पुल टाईप) कार्यवस्तू आवळता येते. काही वेळेला कार्यवस्तूला असलेल्या पोकळीतून किंवा भोकातून कार्यवस्तू आवळावी लागते. अशा वेळेला ’C’ आकाराचा वॉशर या सिलिंडरच्या जोडीला वापरून स्वयंचलन करता येते.

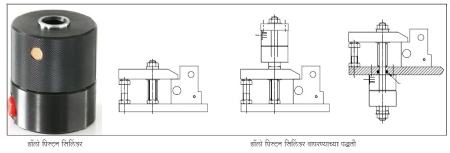

इ. हॉलो पिस्टन (दट्ट्याला भोक असणारे)

या प्रकारात पोकळ असलेल्या दट्ट्यामधून आवळायचा स्टड/बोल्ट आरपार घालून वापरता येतो. यामध्ये बाहेर येणाऱ्या दट्ट्याच्या ताकदीमुळे (पुश टाईप) कार्यवस्तू आवळली जाते. हाताने आवळायचे फिक्श्चर स्वयंचलित करताना हा सिलिंडर वापरणे सोपे जाते. स्टडची लांबी वाढवून हा सिलिंडर बसवला की स्वयंचलन झाले.

ई . स्विंग टाईप

आत ओढले जाताना प्रथम अक्षाभोवती फिरणारे व नंतर सरळ रेषेत आत ओढले जाणारे सिलिंडर (स्विंग टाईप). ज्याठिकाणी कार्यवस्तू काढताना व ठेवताना आवळायच्या पट्टीमुळे (क्लँपिंग स्ट्रॅप) अडथळा होतो, अशा ठिकाणी हे सिलिंडर वापरणे जास्त सोयीस्कर पडते.

क्लॅम्पिंगमधील स्वयंचलनासाठी आवश्यक असलेले हायड्रॉलिक आणि न्यूमॅटिक क्लॅम्प्स बनविणाऱ्या पुण्यातील हाय पॉवर क्लॅम्प्स या कंपनीचे राजीव पागे संचालक आहेत. कमी खर्चातील स्वयंचलनासाठी ही कंपनी प्रसिद्ध आहे.

@@AUTHORINFO_V1@@