रबर-बंधित कॉलेटस् व कॉलेट चक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

एका ठराविक आकारमान वा रन-आउटला सातत्याने कार्यवस्तू बरोबर येत नाही आहेत. 3 जॉ चकवर पुन्हापुन्हा सॉफ्ट-जॉ बोअरिंग करावे लागते आहे. त्यासाठी ठराविक ऑपरेटर किंवा सेंटरचीच जरुरी आहे. बेस जॉमध्ये प्ले आल्यामुळे समस्या येत आहेत. तसेच व्ही.एम.सी.वर भौमितिक आकारमान जसे की, पोझिशन, सिमेट्रीसिटी सातत्याने बरोबर येत नाही. जॉबचे स्वयं-केंद्रीकरण (सेल्फसेंटरिंग) होत नाही. शिफारस केलेल्या स्पीड-फीडपेक्षा कमी स्पीड फीडवर काम करावे लागत आहे. परिणामस्वरूपी जॉब सदोष बनविले जात आहेत. मग ठरलेल्या डिस्पॅचला उशीर होतो आहे. कुठल्याही सी.एन.सी लेथ वा व्ही.एम.सी. असलेल्या मशिन शॉपमध्ये वरचेवर दिसणारे हे चित्र आहे. यामधील बहुतांश समस्या या कार्यवस्तू पकडणाऱ्या साधनांची अयोग्य निवड केल्यामुळे उद्भवलेल्या असू शकतात. मशिनिंग सेंटर किंवा सी.एन.सी. सारख्या आधुनिक मशिन्सवर धातुकाम करताना कार्यवस्तू पकडणारी साधने ही अत्यंत महत्त्वाची असूनही, काहीशी दुर्लक्षित गोष्ट आहे.

सर्वसाधारणपणे गोलाकार कार्यवस्तू पकडण्याची सर्वमान्य पध्दत, म्हणजे 3 जबड्यांचा (3 जॉ) पॉवर चक. पण सर्वमान्य असूनही, अनेकदा 3 जबड्यांचा चक ही कार्यवस्तू पकडण्याची सर्वोत्तम पध्दत होऊ शकत नाही. याची कारणे म्हणजे ठराविक वापरानंतर येणारा बेस-जॉमधील प्ले व त्यामुळे बनणारी सदोष कार्यवस्तू, सॉफ्ट - जॉ बोअरिंगसाठी लागणारा वेळ व त्यासाठी जरुरी असणाऱ्या कुशल व प्रशिक्षित कामगारांची वानवा, आक्रमक कर्तन-परिमाणे वापरल्यास जॉब उडण्याची भीती, वेळोवेळी करावी लागणारी देखभाल इत्यादी. या समस्यांवर एक चांगला पर्याय म्हणून नेहमी वापरला जातो तो म्हणजे कॉलेट चक, ज्यामध्ये DIN 6343 या मानकाप्रमाणे केलेले डबल अँगल कॉलेट (ज्याला सर्वसाधारणपणे ट्रॉब कॉलेट म्हणतात.) हे स्टँडर्ड कॉलेट म्हणून वापरले जाते. पण तांत्रिकदृष्ट्या यामध्येही काही अडचणीचे मुद्दे समोर येतात, जसे की, लवचिकता येण्यासाठी कमी ठेवलेले काठिण्य, त्यामुळे कमी उपयुक्त आयुष्य, पकडल्या जाणाऱ्या कार्यवस्तूचा व्यास ठरलेल्या आकारमानाच्या तुलनेत जास्तीत जास्त 0.1mm च्या फरकात बनवावा लागतो. या सर्व कारणांमुळे प्रत्यक्षात रन-आउट, समकेंद्रितता (कॉन्सेन्ट्रिसिटी) आणि पृष्ठीय रन-आउट यांची भौमितिक अचूकता 0.03- 0.05 मिमीपेक्षा कमी प्रमाणात नियंत्रित करता येत नाही. शिवाय साधारणपणे 42mm व्यासापर्यंतचेच कॉलेटस्च बाजारात सहजपणे मिळतात.

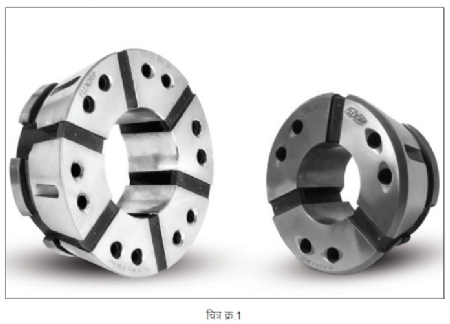

या सगळ्या अडचणींवर मात करण्याकरिता, अनेक भागांत विभागणी केलेले आणि रबर बंधित (व्हल्कनाईज) कॉलेटस्/क्लॅम्पिंग हेड्स (चित्र क्र.1) वापरण्यात येतात. भारतातल्या बाजारपेठेत ही कल्पना त्या मानाने नवीन आहे. हे कॉलेटस् अतिशय अचूक पध्दतीने बनविलेल्या मिश्रधातू पोलादाचे भाग, विशिष्ट प्रकारच्या रबराचा वापर करून, एका खास व्हल्कनाईजिंग प्रक्रियेने (चित्र क्र.2) जोडलेले असतात.

या रबरामुळे कॉलेटमध्ये लवचिकपणा येतो आणि त्यामुळे स्प्रिंग स्टील वापरण्याची गरज राहत नाहीत व त्या अनुषंगाने येणारे वर उल्लेख केलेले दोष दूर केले जातात. यामुळे होणारे फायदे पुढीलप्रमाणे असतात.

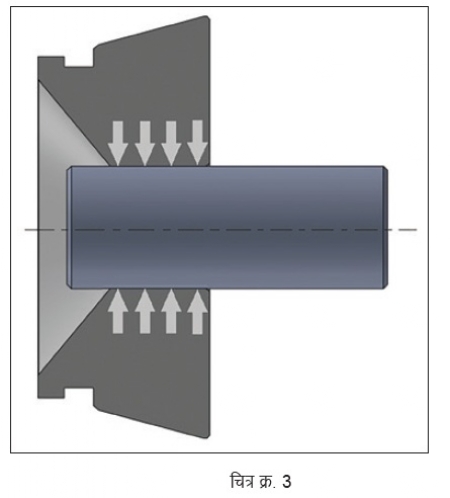

• कार्यवस्तू पकडताना कॉलेटचे सर्व भाग एका सरळ रेषेत त्रिज्यात्मक (रेडियल) दिशेने सरकतात त्यामुळे, कार्यवस्तू सरळ रेषेत अतिशय भक्कमपणे पकडली जाते (चित्र क्र. 3) आणि कर्तन करताना मोठे काप घेता येऊन काम कमी वेळात संपविता येते. तसेच पकडण्याच्या जागेचा व्यास कमी जास्त असला तरी त्याचा पकडीवर काहीही परिणाम होत नाही.

• 55-62HRC काठिण्य असलेले मिश्रधातू पोलादाचे भाग वापरल्यामुळे कॉलेटची झीज कमी प्रमाणात होते, त्यांचे उपयुक्त आयुष्य जास्त असते आणि जास्त कर्तन बळ वापरले तरीही इलॅस्टिक डिफॉर्मेशन होत नाही.

• यामध्ये दोन वेगवेगळ्या पध्दतीचे चक असतात.

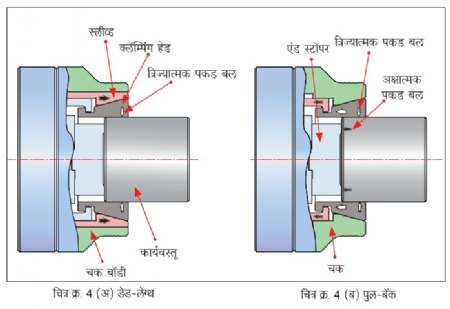

अ) डेड लेंग्थ

या पध्दतीच्या चकमध्ये कार्यवस्तू त्रिज्यात्मक दिशेने पकडली जाते आणि कार्यवस्तूची अक्षीय जागा, मशिन चालवणारा कामगार नक्की करतो किंवा स्वयंचलित मशिनमध्ये लोडिंग आर्म ही जागा ठरवतो. ट्विन स्पिंडल टर्निंग मशिनमध्ये मात्र ही जागा ठरविण्याचे काम मुख्य स्पिंडल करते. (चित्र क्र. 4 अ)

ब) पुल बॅक

या पध्दतीच्या चकमध्ये कार्यवस्तू एका स्टॉपरकडे ओढली जाते. आणि त्रिज्यात्मक दिशेने पकडली जाते. त्यामुळे कार्यवस्तूच्या लांबीवर अचूक नियंत्रण मिळते व त्रिज्यात्मक (रेडिअल) आणि अक्षीय (ॲक्शिअल) अशा दोन्ही दिशेने पकडला गेल्यामुळे चकची पकड भक्कम होते आणि अचूकता वाढते. (चित्र क्र. 4 ब)

• याचा आणखी एक फायदा असा, की तेवढ्याच एकूण जागेत (आकारमानात) नेहमीच्या कॉलेट चकपेक्षा या कॉलेट चकमध्ये मोठ्या कार्यवस्तू पकडता येतात. उदाहरणार्थ, नेहमीच्या कॉलेट चकमध्ये 42 मिमी पकड व्यासाच्या (होल्डिंग डायमीटर) कार्यवस्तू पकडता येतात. पण त्याच आकारात रबरबंधित कॉलेट/ क्लॅम्पिंग हेड पध्दतीच्या कॉलेट चकमध्ये 65 मिमी पकड व्यासाची कार्यवस्तू पकडता येते.

• कॉलेट फिरू नयेत (अँटी रोटेशन) यासाठी कॉलेट चकच्या बॉडीमध्ये ‘पिन’ बसवलेल्या असतात, त्यामुळे टॉर्शनल (रिजिडिटी) भक्कमपणा मिळतो.

या सर्व गोष्टींमुळे, उत्तम भौमितिक अचूकता (जॉमेट्रिक ॲक्युरसी) मिळते. रन-आउट, समकेंद्रितता या 0.02 मिमीपेक्षा कमी मिळतात आणि म्हणून हे चक इतर सर्व कार्यवस्तूंबरोबरच कठीण यंत्रणासाठी (हार्ड मशिनिंग), सिंटर्ड भाग इत्यादी यंत्रणासाठी विशेषतः उपयुक्त ठरतात.

कॉलेटबरोबर एक बदलाचे साधन (चेंजिंग डिव्हाइस) मिळते (चित्र क्र.5) ज्याचा वापर करून, कॉलेट 30 पेक्षा कमी सेकंदात बदलता येते. त्यामुळे हे कॉलेट वारंवार सेट-अप बदलताना फार उपयुक्त ठरतात. उदाहरणार्थ, ज्याठिकाणी कमी संख्येने पण जास्त विविधतेतील कार्यवस्तू यंत्रण करावयाच्या असतात तेथे हे बहुमूल्य ठरते.

मोठ्या आकाराच्या कार्यवस्तूसाठी (ज्याचा पकड व्यास 80 मिमी ते 100 मिमी असतो) वेगळे कॉलेट/क्लॅम्पिंग हेड उपलब्ध असतात. या आकाराच्या कार्यवस्तूसाठी साधारण कॉलेट चक वापरणे योग्य मानले जात नाही. अनियमित आकाराच्या कार्यवस्तूसाठीही विशिष्ट क्लॅम्पिंग हेड उत्पादित करून देता येऊ शकतात. रबर बंधित जोडलेले भाग असणारे अंतर्व्यास (I.D.) प्रसारण पावणारे मँड्रेलसुध्दा उपलब्ध असतात. याशिवाय सॉफ्ट-जॉ बोअरिंगच्या धर्तीवर, जागेवर बोअरिंग करता येऊ शकणारे कॉलेटस्देखील उपलब्ध होऊ शकतात, ज्यायोगे ऐनवेळी एखाद्या विशेष मापाची कार्यवस्तू पकडण्याची सोय करता येते.

थोडक्यात सांगायचे झाले तर, कार्यवस्तू संख्येनी कमी असोत वा जास्त असोत, त्या कार्यवस्तूचे वारंवार (दररोज/दर आठवड्यात/ दर महिन्यात/ दर वर्षात) मशिनिंग करायचे असेल आणि उत्तम भौमितिक आकारमानाची अचूकता जरुरीची असेल, उत्तम कर्तन परिमाणे (कटिंग पॅरामीटर) वापरता यावीत, कमीत कमी वेळात काम व्हावे यासाठी, हे रबर बंधित कॉलेटस् व चक अतिशय उपयुक्त आहेत. त्यांचा वापर करून शॉप फ्लोअरवर येणारे अनेक नेहमीचे प्रश्न सोडविता येतात, शिवाय रिजेक्शनही टाळता येते. अकुशल कामगाराला काम करणे सोपे जाते आणि अर्थातच सर्वात महत्त्वाचा आणि सध्याच्या स्पर्धात्मक युगात टिकून राहण्यासाठी कळीचा मुद्दा म्हणजे, यंत्रण केलेल्या भागांची दरडोई किंमत कमी होते.

युरोप, जपान, अमेरिका इत्यादी प्रगत देशांत असे चक अनेक वर्षांपासून सर्रास वापरात आहेत. भारतात अशा प्रकारच्या चक आणि कॉलेटस्चा वापर काही मोजक्या उद्योगसंस्था वगळता फारसा प्रचलित नाही. परंतु त्याच्या वापरातून मिळणारे निर्विवाद फायदे हे स्वतःच्या ’जॉब वर्किंग’ उद्योगातून प्रत्यक्ष अनुभवल्यानंतर आम्ही अशा प्रकारचे उत्पादन भारतात बनविणे आणि सर्वत्र रुजवणे हे उद्दिष्ट ठरवले व तीन वर्षांच्या सातत्यपूर्ण प्रयत्नांतून पूर्ण केले आहे. यामध्ये मशिन टूल्स डिझाईन, धातुकाम, रबरतंत्र, विविध प्रकारच्या कार्यवस्तू मशिनिंग, यंत्रशाळेतील दैनंदिन कार्य, जागतिकीकरणाच्या युगात अपेक्षित उच्चतम गुणवत्ता पद्धती, या सर्व प्रांतांचे ज्ञान आणि अनुभव यांचा कस लागला. यामध्ये अद्ययावत मापन उपकरणांची सुविधा आणि क्षमता पहिल्यापासून यंत्रशाळेत उपलब्ध होती. या गोष्टीचा निर्णायक लाभ झाला. चक डिझाईनमध्ये CAD/CAM/FEA यासारख्या अत्याधुनिक प्रणालीचा अवलंब केला गेला आहे.

सद्यस्थितीत 65 मिमी (पकडक्षमता 6 मिमी ते 65 मिमी ) आणि 100 मिमी (पकडक्षमता 16 मिमी ते 100 मिमी ) आकारमानाचे पुल बॅक चक व त्यांची क्लॅम्पिंग हेड्स विकसित झाली आहेत. काही मोजक्या ग्राहकांकडे यशस्वीपणे वापरात आहेत.शिवाय अंतर्गत प्रसरण होणारे मँड्रेल आणि रबर बंधित स्लीव्हदेखील उपलब्ध आहेत. नजीकच्या भविष्यात आकारमानातील विविधता विकसित करण्याचे काम सुरु आहे. उदाहरणार्थ, 32 मिमी, 42 मिमीचे चक. त्याचबरोबर प्रकारातील विविधता जसे की डेड लेंग्थ चक, मिलिंग मशिन/व्ही.एम.सी. साठी लागणारे स्थिर (न फिरणारे) चक हे विकसनाचे कार्यही चालू आहे.

अम्बर जोशी यांत्रिकी अभियंता आहेत. इम्टेक्स प्रदर्शनात 1998 साली सर्वोत्कृष्ट मशीन डिझाईन पुरस्कार प्राप्त टीमचे ते सदस्य होते. अडेप्ट प्रोसाईन कंपनीद्वारा धातुकाम प्रक्रियेतील आधुनिकीकरणावर काम करीत आहेत.

@@AUTHORINFO_V1@@