अडथळ्यांवर मात

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बाजारपेठेत टिकून राहणे आणि भविष्यात वृद्धी होण्यासाठी नफा मिळविणे हे कुठल्याही कंपनीचे प्रमुख उद्दिष्ट असते. उत्पादन आणि ग्राहकाची गरज याचा योग्य मेळ घालण्याबरोबरच स्पर्धक कंपनीच्या पुढे आपण दोन पावले कसे असू हेही पाहणे क्रमप्राप्त असते.

कमीतकमी वेळात अपेक्षित कार्यवस्तू मिळाली पाहिजे, ही कुठल्याही ग्राहकाची सर्वकालीन मागणी असते. हे तत्त्व लघु, मध्यम अथवा मोठ्या अशा कुठल्याही कंपनीला लागू आहे. लीड टाईम कमी करून मागणीचा वेळेत पुरवठा करण्याची क्षमता कशी वाढवायची यासाठी ’थिअरी ऑफ कन्स्ट्रेंट्स’ (TOC) हा सिद्धांत कसा उपयोगी ठरतो, हे आपण या लेखात पाहणार आहोत.

कारखान्यातील ज्या संसाधनाची (रिसोर्स) कार्यक्षमता सर्वात कमी असते, अशा संसाधनावर त्या कारखान्याची उत्पादकता अवलंबून असते. कमी क्षमतेचे संसाधन उत्पादकता आणि उत्पादनवाढीसाठी अडथळा निर्माण करणारे असते. या अडथळ्यामुळे कार्यक्षम उत्पादन प्रक्रियेत उत्पादनावर मर्यादा येतात. भौतिकशास्त्राचे पदवीधर असलेले इस्त्राईलमधील शास्त्रज्ञ एलियाहू गोल्डरॅट यांनी 1984 साली ‘थिअरी ऑफ कन्स्ट्रेंट्स’ हा सिद्धांत सर्वप्रथम जगासमोर आणला. ‘द गोल’ या कादंबरीमधून त्यांनी अतिशय रंजक पद्धतीने याची मांडणी केली आहे.

उत्पादन प्रकियेत अडथळा आणणारे किंवा प्रक्रिया मंदावणारे जे घटक असतात त्यासाठी हा सिद्धांत वापरला जातो. या घटकांसाठी आपण लेखात यापुढे अडथळा (कन्स्ट्रेंट) असा शब्द वापरणार आहोत. एलियाहू गोल्डरॅट या शास्त्रज्ञाने साखळीच्या उदाहरणाद्वारे हा सिद्धांत समजावून सांगितला आहे. जर साखळीचा मजबूतपणा तपासायचा असेल, तर त्यासाठी साखळीमधील मजबूतपणा (स्ट्रेंग्थ) ज्या घटकावर अवलंबून असतो असे घटक शोधणे हे पहिले काम असते. अनेक कड्यांनी बनलेल्या साखळीमधील सर्वात कमजोर कडी अथवा जोडणीचा (वीकेस्ट लिंक) जो मजबूतपणा असेल इतकाच त्या साखळीचा मजबूतपणा असतो. ही कडी अथवा तो जोड आपण शोधून काढून त्यावर योग्य काम केले, तर आपोआप साखळीचा मजबूतपणा वाढतो. कारखान्यामध्ये या सिध्दांताचा उपयोग कसा होतो हे पाहण्यासाठी आपण एक उदाहरण पाहू.

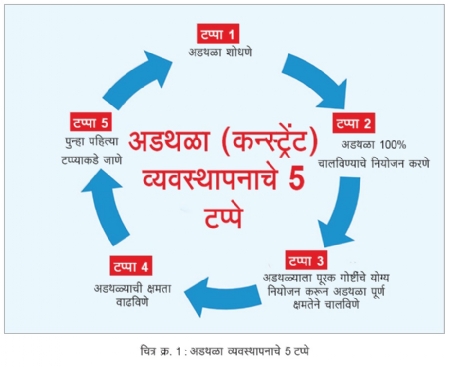

कारखान्यामध्ये एखाद्या कार्यवस्तुची उत्पादन प्रक्रिया विशिष्ट क्रमाने चालू आहे. या प्रक्रियेमध्ये एखाद्या टूलसमोर किंवा मशिनसमोर जर कार्यवस्तुची मोठी रांग लागत असेल आणि पुढील कामासाठी वाट पहावी लागत असेल, तर साधारणपणे हा या कारखान्यातील अडथळा आहे असे समजले जाते. अडथळा शोधल्यानंतर त्याचे उत्पादकतेच्या दृष्टिकोनातून व्यवस्थापन कसे करायचे याबाबत सिद्धांतामध्ये ‘TOC-5 फोकसिंग स्टेप्स’ या नावाने 5 टप्पे दिलेले आहेत.

अडथळा व्यवस्थापनाचे 5 टप्पे (चित्र क्र. 1)

पहिला टप्पा

व्यवस्थेमधील किंवा प्रक्रियेमधील अडथळा शोधणे हे पहिल्या टप्प्यामध्ये येते. व्यवस्थेमधील किंवा प्रक्रियेमधील कोणत्या घटकामध्ये सुधारणा केल्यामुळे उत्पादन प्रक्रियेत अडथळा न येता आणि वेग न मंदावता उत्पादन सुरू राहील हे पहिल्या टप्प्यामध्ये शोधले जाते.

दुसरा टप्पा

अडथळा शोधल्यानंतर त्या अडथळ्यामधून 100 टक्के उत्पादन कसे मिळविले जाईल (एक्स्प्लॉईट) याबाबत निश्चिती करणे. 100 टक्के उत्पादनाकडे वाटचाल करण्यासाठी अनेकदा साध्या साध्या युक्त्यादेखील उपयोगी पडतात. उदाहरणार्थ,

1. एखाद्या ऑपरेशनशी ज्या निगडित प्रक्रिया आहेत, त्यांची गुणवत्ता तपासणे. यामुळे समजा एखादे युनिट सदोष असेल, तर त्या युनिटचा प्रक्रियेमध्ये समावेश टाळता येऊ शकतो किंवा त्याला दुरुस्त करून/बदलून अडथळा दूर होऊ शकतो.

2. अनेक कारखान्यांमध्ये जेवणाच्या सुट्टीदरम्यान काही वेळासाठी काम बंद राहते. हा अनुत्पादक वेळ उत्पादक वेळेमध्ये रूपांतरित करण्यासाठी कामगार परस्पर सामंजस्याने आलटून पालटून कामाच्या ठिकाणी हजर राहतील. यामुळे काम अखंड सुरू राहून विनाविलंब सातत्याने उत्पादन मिळेल. अशाप्रकारच्या उपाययोजना स्थानिक पातळीवर सहज करता येतात.

3. समजा एखादे मशिन अडथळा म्हणून शोधले गेले असेल, तर त्याचा आवर्तन काळ कमी करण्यासाठी उपाययोजना करणे.

अशा प्रकारच्या छोट्या छोट्या युक्त्या या दुसऱ्या टप्प्यामध्ये येतात, ज्या ‘एक्स्प्लॉयटेशन स्टेप्स’ या नावाने संबोधल्या जातात.

तिसरा टप्पा

या टप्प्यात गोष्टी समजून घेणे एवढेच असते. निश्चिती झालेल्या अडथळ्यामधून 100 टक्के उत्पादन कसे मिळवायचे याबाबत विचार करणे, हे तिसऱ्या टप्प्यामध्ये येते. अडथळा मुख्य मानून इतर सर्व प्रक्रिया दुय्यम (सबॉर्डिनेट) ठरवून त्याचे व्यवस्थापन केले जाते. बाकीचे सर्व घटक त्या अडथळ्याला कायम काम पुरवत राहतील आणि त्याचवेळेला अतिरिक्त उत्पादन (ओव्हर प्रॉडक्शन) होणार नाही ही महत्त्वाची गोष्ट या टप्प्यामध्ये करावी लागते. कारण अडथळा असलेल्या मशिनची जितकी क्षमता आहे तितकाच पुरवठा त्याला झाला पाहिजे. त्याला पुरवठा करणारी जास्त क्षमता असलेली मशिन जर सतत 24 तास सुरू ठेवली तर शॉप फ्लोअरवर अनावश्यक इन्व्हेंटरी वाढत जाते. यामुळे अडथळा असलेल्या मशिनवर कामामधील अग्रक्रम (प्रायोरिटी) ठरविण्यात अडचणी येतील, परिणामी अपेक्षित उत्पादकता मिळणार नाही. त्यामुळे सबॉर्डिनेशन हा समजून घेण्याचा टप्पा आहे.

पहिल्या 3 टप्प्यांच्या दरम्यान काही गोष्टी अपेक्षित असतात. अडथळा शोधून त्या अडथळ्याला पुरवठा (सपोर्टिंग फंक्शन किंवा सपोर्टिंग सिक्वेन्स) करणारी अडथळ्याच्या अलीकडे आणि पलीकडे जी काही ऑपरेशन असतील त्यांची पुरेशी अतिरिक्त क्षमता असणेही गरजेचे आहे. कारण, ‘अडथळा’ कामापासून वंचित राहू नये याच्यासाठी ज्या क्रमाने उत्पादन केले जाणार आहे त्या क्रमाने त्याच्यासमोर कार्यवस्तू आल्या पाहिजेत. त्यासाठी किमान 6 ते 8 तासांच्या वेळेचे नियोजन असणे आवश्यक असते. या वेळेला ‘टाईम बफर’ असे संबोधले जाते. जेवढ्या कार्यवस्तू मशिनसमोर ठेवल्या

जातील त्याला ‘इन्व्हेंटरी बफर’ या नावाने संबोधले जाते. समजा आपल्या कामाच्या अगोदरच्या दुसऱ्या कामाच्या दरम्यान काही तांत्रिक बिघाड झाला, तर अशावेळी साधारणतः 2 ते 3 तासांसाठी आपले काम ठप्प होते. पण त्याचवेळी आपल्या अडथळा युनिटजवळ 6 ते 8 तासांचे मटेरियल उपलब्ध असेल, तर यामुळे काम जरी ठप्प पडले तरी कारखान्याच्या एकूण उत्पादनक्षमतेवर काही फरक पडत नाही. हे इन्व्हेंटरी बफरमुळे शक्य होते. हा ‘टाईम बफर’ आणि ‘इन्व्हेंटरी बफर’ मधील महत्त्वाचा फरक आहे.

कारखान्याची उत्पादनक्षमता ही अडथळ्याच्या उत्पादनक्षमतेएवढीच असते, त्यापेक्षा जास्त असू शकत नाही, ही गोष्ट या सिद्धांतामध्ये महत्त्वाची मानली गेली आहे. त्यामुळे इतर ठिकाणी काही सुधारणा केली असेल किंवा इतर ठिकाणी जरी जास्त आऊटपुट घेतलेले असेल तरीसुद्धा जोपर्यंत ते आऊटपुट अडथळ्यामधून बाहेर पडत नाही तोपर्यंत कारखान्याची उत्पादनक्षमता वाढविण्यास असे उत्पादन कारणीभूत ठरत नाही.

चौथा टप्पा

वरील तिन्ही टप्प्यांचा प्रक्रियेमध्ये समावेश केल्यानंतरही जर एखाद्या कारखानदाराला असे वाटले की, कारखान्याची उत्पादनक्षमता ही ग्राहकाची मागणी पूर्ण करण्याच्या दृष्टीने पुरेशी नाही, तर त्यासाठी चौथा टप्पा महत्त्वाचा ठरतो. आधी अडथळा ठरलेल्या किंवा हा अडथळा दूर झाल्यावर इतर ऑपरेशनची क्षमता वाढविणे हे चौथ्या टप्प्यामध्ये येते. मात्र त्यासाठी पहिल्या 3 टप्प्यांची पूर्तता झालेली असेल तरच अडथळा ठरलेल्या ऑपरेशनची क्षमता वाढविण्यात यावी, असा सिद्धांतामधील नियम आहे. कारण एखादा घटक हा अडथळा आहे असे ज्यावेळी लक्षात येते त्यावेळी लगेचच त्याची क्षमता वाढविण्यात यावी असा चुकीचा समज करून घेतला जातो. कोणत्याही परिस्थितीत इन्व्हेंटरी आणि ऑपरेटिंग खर्च कमीतकमी ठेवून उत्पादकता वाढविणे हा या सिद्धांताचा मूळ उद्देश आहे.

पाचवा टप्पा

हा टप्पा माणसाच्या क्षमतेसंदर्भातील आहे. अनेकदा उत्साहाच्या भरात जास्तीचे उत्पादन घेतले जाते. उत्पादन वाढले म्हणजे कामावरील ताण कमी झाला असा समज करून घेतला जातो आणि मग कायमस्वरुपी ती एक पद्धत होऊन जाते. यामध्ये तसे अपेक्षित नाही. कामामध्ये इनर्शिया नको, असे पाचवा टप्पा सांगतो. अनेकदा असेही होते की, एखादा अडथळा अपेक्षित उत्पादन द्यायला लागल्यावर कदाचित तो अडथळा न राहता तेच सामान्य ऑपरेशन आहे असा समज करून घेतला जातो. पहिल्या 4 टप्प्यांमध्ये जरी अपेक्षित सुधारणा साध्य झाली तरी त्यावर समाधान न मानता प्रक्रियेतील इतर कामांसाठी हे कार्य सातत्याने चालू ठेवावे. यामुळेच एकूण प्रक्रियेमध्ये अधिकाधिक सुधारणा होत राहतील.

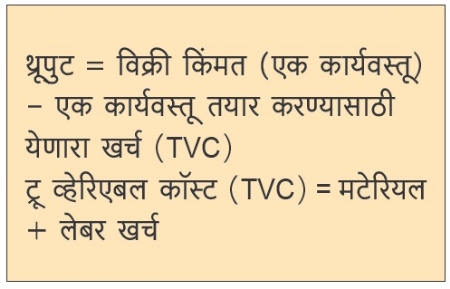

अडथळा व्यवस्थापनातील 5 टप्पे आपण पाहिले. या सिद्धांताचा कामामध्ये प्रत्यक्ष वापर करण्यापूर्वी याचे मोजमापन कसे करता येते ते आपण पाहू. सामान्यत: कुठल्याही कंपनीची कामगिरी तपासताना नफा, गुंतवणुकीवरचा परतावा (ROI) आणि खेळता पैसा (कॅश फ्लो) हे तीन घटक पाहिले जातात. याऐवजी आपण थ्रूपुट (T), गुंतवणूक (I) आणि ऑपरेटिंग एक्स्पेन्स (OE) हे थोडेसे वेगळे पण प्रभावी असलेले 3 घटक कामगिरीवर कसा परिणाम करतात ते पाहू.

1. थ्रूपुट

प्रत्येक कारखानदार किंवा उत्पादक जास्तीतजास्त थ्रूपुट येण्याच्या दृष्टीने काम करणारा असावा असे या सिद्धांतामध्ये अपेक्षित असते. बऱ्याचवेळा कारखान्यात तयार होणाऱ्या उत्पादांमध्ये काही शीघ्र गतीने (कमी लीड टाईम) तर काही संथ गतीने (जास्त लीड टाईम) उत्पादनांची निर्मिती होत असते. शीघ्र गतिच्या उत्पादनाचा विचार केला तर, अनेकदा यामध्ये मटेरियलचा खर्च अधिक असतो, मात्र त्याची थ्रूपुट टक्केवारी 10 किंवा 12 टक्के असते. तर त्याचवेळेला कारखान्यातील इतर काही उत्पादने अशीदेखील असतात, ज्यामध्ये मटेरियलचा खर्च अतिशय कमी म्हणजे जवळपास 40 टक्के असतो, मात्र त्यातून मिळणारे आऊटपुट 60 टक्के असते. या शीघ्र गतिच्या उत्पादनाच्या दबावामध्ये किंवा ग्राहकाकडून येणाऱ्या दबावामुळे जास्त थ्रूपुट असणाऱ्या उत्पादनांकडे दुर्लक्ष होते. ज्यावेळी उत्पादन प्रक्रियेचा क्रम (प्रॉडक्शन सिक्वेन्स) ठरविला जातो, त्यावेळी ते उत्पादन आपण शोधलेल्या अडथळ्यामधून जाताना त्याला किती वेळ लागणार आहे, यावरून एक समीकरण तयार होते, ज्याला थ्रूपुट/कन्स्ट्रेंट युनिट असे म्हटले जाते. यासाठी एक उदाहरण पाहू. (तक्ता क्र.1)

समजा A आणि B अशी 2 उत्पादने आहेत. दोन्ही उत्पादनांची विक्री किंमत (सेल्स व्हॅल्यू) प्रति नग 100 रुपये आहे. A उत्पादनाची थ्रूपुट टक्केवारी 50 टक्के, तर B ची 30 टक्के आहे. A उत्पादन अडथळ्यामधून जाण्यासाठी 3 मिनिटांचा कालावधी लागतो, तर B उत्पादनासाठी केवळ 1 मिनिटाचा कालावधी लागतो. ‘थ्रूपुट/कन्स्ट्रेंट युनिट’ या समीकरणानुसार A उत्पादनाला प्राथमिकता दिली जाते कारण, थ्रूपुट टक्केवारी 50 टक्के मिळते. मात्र त्याचवेळी A उत्पादनाच्या प्रक्रियेसाठी 3 मिनिटे अडथळा युनिटची आवश्यकताअसते. तीच B उत्पादनासाठी ज्याची थ्रूपुट टक्केवारी 30 टक्के असली तरी त्याच्या प्रक्रियेसाठी 1 मिनिट अडथळा युनिट लागतो. म्हणजेच B उत्पादनाचा विचार केला तर, 3 मिनिटात 90 युनिट थ्रूपुट मिळते. याठिकाणी A उत्पादनाचा विचार करता त्याची संख्या जास्त असली तरीसुद्धा वेळ आणि थ्रूपुट या दोघांचे गुणोत्तर लक्षात घेतले, तर त्यामध्ये कारखानदाराचे नुकसान होते.

2. ऑपरेटिंग एक्स्पेन्स (OE)

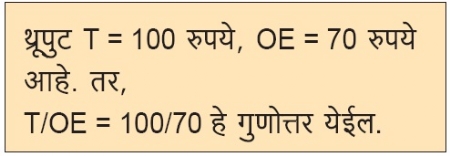

ऑपरेटिंग एक्स्पेन्समध्ये कामगारांचे पगार, नेट ब्लॉक, देखभाल, मशिन, यंत्रणा असे स्थिर खर्च (फिक्स्ड् कॉस्ट) येतात. थ्रूपुट जास्तीतजास्त करतानाच कारखान्यातील OE नियंत्रित असला पाहिजे अशी मागणी जगभरातून असते. मात्र हा OE शून्य टक्के कधीच होत नसतो, कारण काम करतेवेळी काही ठिकाणी संरक्षित (प्रोटेक्टिव्ह) क्षमता आणि काही ठिकाणी इन्व्हेंटरीचा अंतर्भाव करावा लागतो. जर या गोष्टी कारखान्यात नसतील आणि जर त्या बाहेरून मागविल्या तर किंमतीमध्ये फरक येण्याची शक्यता असते. याचा थेट परिणाम उत्पादनाच्या पुरवठा साखळीवर (सप्लाय चेन) होत असतो. त्यामुळे कारखान्यामध्ये काही खर्च गरजेचा असतो. कारखान्यामध्ये थ्रूपुट जास्तीतजास्त करायचे आहे आणि त्याचवेळी OE देखील शक्य तितका नियंत्रणात ठेवायचा आहे, यासाठी T/OE हे गुणोत्तर लक्षात घेऊ. समजा, यावर्षी थ्रूपुट 100 रुपये आहे. पुढील वर्षी जर ते 200 रुपये झाले (100 टक्क्यांनी वाढले) आणि OE 70 रुपयांवरून 100 रुपये झाला (30 टक्क्यांनी वाढला) याचाच अर्थ OE समप्रमाणात वाढला नाही. तरीही वर सांगितल्याप्रमाणे थ्रूपुट प्रति अडथळा युनिट यासारखा नियम वापरून आपल्याला कारखान्यात परिणामकारकपणे उत्पादकता वाढवता येऊ शकते. OE नियंत्रित ठेवून उत्पादकता वाढविणे हे कौशल्याचे काम असते.

3. इन्व्हेंटरी (I) आणि बाजारातून येणारे पैसे (रीसिव्हेबल)

कारखान्यामध्ये जे थ्रूपुट साध्य करायचे आहे, त्यावर काम करताना कारखान्यामध्ये इतर अनेक बाबींचा दबाव असतो. कारखान्यात कामाची उपलब्धता वाढविण्यासाठी अनावश्यक इन्व्हेंटरी वाढविली जाते. मुळात इन्व्हेंटरी कमी असायला पाहिजे. कारखान्यातील उत्पादकता वाढविणे हे आपण इन्व्हेंटरी आणि गुंतवणूक (इन्व्हेस्टमेंट) या दृष्टिकोनातून पाहू. ही उत्पादकता 2 निकषांवरती काही मर्यादा घेऊन वाढवायची असते. त्यातील पहिला निकष म्हणजे, OE मर्यादेबाहेर वाढणार नाही. अनियोजित विस्तार (अनप्लॅन्ड् एक्स्पान्शन) हे OE वाढण्याचे कारण असते. दुसरा निकष म्हणजे, इन्व्हेंटरी आणि गुंतवणूक (इन्व्हेस्टमेंट) किंवा रीसिव्हेबल यावरदेखील नियंत्रण पाहिजे. यासंदर्भात थ्रूपुट वाढवायचे आहे पण इन्व्हेंटरीमध्ये जास्त वाढ नको यासाठी T/ I हे गुणोत्तर येईल.

DBR पद्धत

अडथळा ठरविलेल्या युनिटमधून सतत आऊटपुट मिळाले पाहिजे, त्याचा 100 टक्के वापर करून त्यातून 100 टक्के आऊटपुट मिळाले पाहिजे यासाठी ऊइठ ही पद्धत सिद्धांतामध्ये अधोरेखित करण्यात आलेली आहे, ज्यामुळे कामामध्ये परिणामकारक सुधारणा होते.

1. D म्हणजे ड्रम : एखादे संचलन जसे एका ढोलाच्या तालावर चालत असते, त्याचप्रमाणे कारखान्यातील अडथळ्याची क्षमता एकूण उत्पादनक्षमतेचे परिमाण ठरविते.

2. B म्हणजे बफर : बफर टाईम आणि बफर इन्व्हेंटरी.

3. R म्हणजे रोप : ज्या वेगाने अडथळा ऑपरेशनमध्ये मटेरियलवर प्रक्रिया होते त्याच वेगाने शॉपवरती नवीन मटेरियल आणले गेले पाहिजे. रोपबाबत 3 महत्त्वाचे मुद्दे आहेत.

अडथळा संसाधन (कन्स्ट्रेनिंग रिसोर्स) हा कशा पद्धतीने उत्पादन किंवा प्रक्रिया करत आहे, हे पाहणे आवश्यक ठरते. समजा, तो 8 ते 9 या क्षमतेने काम करत असेल तर तेवढेच युनिट त्या प्रॉडक्शन युनिटच्या शॉप फ्लोअरवर आणले पाहिजे. त्यापेक्षा अधिक आणले तर कोणत्या कार्यवस्तूवर प्रथम काम करायचे आहे, त्याचा अग्रक्रम कामगाराला लक्षात येणार नाही. तसेच यामुळे शॉप फ्लोअरवरील इन्व्हेंटरी वाढते आणि लीड टाईमदेखील वाढतो. कारण लीड टाईम म्हणजे मटेरियल शॉपवर आल्यापासून काम पूर्ण होऊन कार्यवस्तू बाहेर पडेपर्यंतचा वेळ. भरपूर वर्क इन प्रोसेस (WIP) असेल तर अनावश्यकपणे त्याचा प्रक्रिया वेळ (प्रोसेस टाईम) वाढतो आणि त्याच्यामुळे लीड टाईमदेखील वाढतो.

जे मटेरियल पूर्ण पॅक होते, तिथेसुद्धा संपूर्ण लक्ष दिले पाहिजे. अडथळा असलेल्या कामाचा वेग आणि प्रत्यक्षात सर्व काम पूर्ण करण्याचा वेग असे दोन्ही रेट लक्षात घ्यायला पाहिजेत. या दोघांच्या तुलनेत विचार करून आपल्याला उत्पादनाचे व्यवस्थापन करावयाचे आहे.

V.A.T.I.

या सिद्धांतामध्ये 4 प्रकारच्या उत्पादनांचा समावेश असतो. V.A.T.I. या नावाने ते संबोधले जाते.

1. V : अशा प्रकारचे कारखाने, ज्यामध्ये कमीतकमी कच्चा माल (रॉ मटेरियल) आणि त्याच्या प्रक्रियेतून जास्तीतजास्त तयार होणारी उत्पादने. उदाहरणार्थ, फाऊंड्री किंवा रासायनिक कंपनी. पेट्रोकेमिकल उत्पादनांमध्ये लिक्विड गॅस हा कच्चा माल असतो. त्यावर प्रक्रिया करत असताना प्रत्येकवेळी काही पदार्थ बाहेर पडतात, ज्याची थेट विक्री केली जाऊ शकते किंवा पुढील प्रक्रियेसाठी ते कच्चा माल म्हणूनदेखील वापरता येते.

2. A : असे कारखाने ज्यामध्ये एकाच प्रकारचे उत्पादन होते, मात्र त्यासाठी लागणारा कच्चा माल विविध प्रकारचा असतो. उदाहरणार्थ, विमान कारखाने, जहाज कारखाने, मशिन उत्पादने इत्यादी.

3. T : हा प्रकार म्हणजे V आणि A या दोन्हींचे मिश्रण आहे. कच्चा माल आणि उत्पादन या दोन्हीमध्ये विविधता. उदाहरणार्थ, विद्युत मोटर तयार करणाऱ्या कंपन्या.

4. I : असे कारखाने ज्यामध्ये एकच प्रकारचा कच्चा माल घेऊन त्याच्यावर प्रक्रिया करून एकच उत्पादन घेतले जाते. उदाहरणार्थ, जॉब वर्क करणारे कारखाने.

आमच्याकडे एका कंपनीने यासंदर्भात सल्ला मागितला. या कंपनीची पूर्वी 30 कोटी रुपयांची वार्षिक उलाढाल होती. आता ती साधारणतः 55 ते 60 कोटी रुपयांच्या आसपास जाईल असा आमचा अंदाज आहे किंवा कदाचित त्यापेक्षाही अधिक वाढेल. अजून एक महत्त्वाचा मुद्दा म्हणजे, त्या कंपनीचा एकूण लीड टाईम 4 महिन्यांवरून 1.5 महिन्यांपर्यंत आला आहे. म्हणजे आम्ही त्यामध्ये जवळपास 50 टक्क्यांहून वेळ कमी करू शकलो आहोत.

केस स्टडी

आमच्या ग्राहकाच्या कारखान्यामध्ये काय अडचणी होत्या त्या प्रथम आपण पाहू. या कारखान्यामध्ये छपाई (प्रिंटिंग) मशिनचे उत्पादन होते. साधारणपणे एका मशिनची किंमत 2.5 ते 3 कोटी रुपये किंवा काही मशिनची किंमत 3 ते 3.5 कोटी रुपयांच्या घरातदेखील असते. एका वर्षामध्ये ही कंपनी 17 ते 20 छपाई मशिनचे उत्पादन करते. 1 मशिन तयार होण्यासाठी लागणारा कच्चा माल वेळेत उपलब्ध असणे गरजेचे असते. त्यानंतर मशिनची जोडणी होऊन ते अपेक्षित ठिकाणी पाठविण्यात येते. हा कारखाना वर नमूद केलेल्या A प्रकारच्या कारखान्यात येतो.

समस्या

कामगिरीमधील त्रुटी

• T/OE, थ्रूपुट, नफा अपेक्षेप्रमाणे वाढत नव्हता.

• जास्त प्रमाणातील मटेरियलचा साठा. या कारखान्यामध्ये साधारणतः 12 मशिनची ओळीने जोडणी केली जात होती.

• खेळत्या पैशाची चणचण.

समस्या

• ग्राहकास उत्पादनाचा उशिरा पुरवठा.

• वाढलेले लीड टाईम.

• नियोजनाचा अभाव. आवश्यक असणारे मटेरियल वेळेत उपलब्ध नसणे. अनेकदा आवश्यक असलेला कच्चा माल उपलब्ध नसल्यामुळे कारखान्यातील दुसऱ्या मशिनचा कच्चा माल वापरून काम केले जाणे.

• कच्च्या मालावर अतिरिक्त खर्च.

• येणाऱ्या यंत्रभागांचा तसेच कंपनीत तयार होणाऱ्या यंत्रभागांचा असमाधानकारक दर्जा. अपेक्षित गुणवत्ता मिळत नसल्यामुळे उत्पादनात रिजेक्शन.

• ग्राहकाला दरमहा होणाऱ्या पुरवठ्यात सातत्य नव्हते. मशिन ग्राहकापर्यंत वेळेत पोहोचत नव्हते. ड्यु डेट परफॉर्मन्स जवळजवळ 0 होता.

• संघभावनेचा अभाव.

• ग्राहकाला पुरवठा केल्यानंतर अपेक्षित सेवेमध्ये कमतरता.

जेव्हा आम्ही या कारखान्याला भेट दिली तेव्हा चर्चेतून असे लक्षात आले की, कामासाठी लागणारी जागा कमी पडत होती. कारण 12 मशिनची जोडणी ओळीने केली जात होती. त्यामध्येच कारखान्यातील सर्व जागा भरून गेलेली होती. शिवाय ज्याठिकाणी मशिनची जोडणी होते असे केवळ चारच बे त्याठिकाणी होते. त्यामुळे बाकीची उरलेली 8 मशिन जिथे जागा मिळेल तिथे त्यांची जोडणी केली जात होती. यासाठी कारखानदाराने आणखी 5-6 बे तयार करून क्षमता वाढविण्याचा निर्णय घेतला होता. त्यावर काम सुरू करताना आम्ही त्यांना प्रथम जागा विस्ताराचा (5 ते 6 कोटी रुपयांची योजना) निर्णय थांबवायला सांगितला. या अडचणींवर मात करण्यासाठी या सिद्धांताच्या अडथळा व्यवस्थापनातील 5 टप्पे लागू केले.

• निदान (डायग्नोसिस) : बहुतेक कामे चुकीच्या किंवा वाईट पद्धतीने अंमलात आणली जात होती, कारण जास्त थखझ असल्याने कशाला प्राधान्य द्यायचे यात स्पष्टता नव्हती.

सर्वात प्रथम पूर्ण कंपनीमध्ये उपलब्ध मागणीचा (ऑर्डर) एकच प्राधान्यक्रम ठरविला, शॉपवर एकावेळी किती मशिन असावीत हे ठरविले आणि बाकी सर्व मागण्या आहे तशा थांबविल्या.

1. मशिन जोडणीसाठी उपलब्ध असलेले बे हा अडथळा आम्ही निश्चित केला.

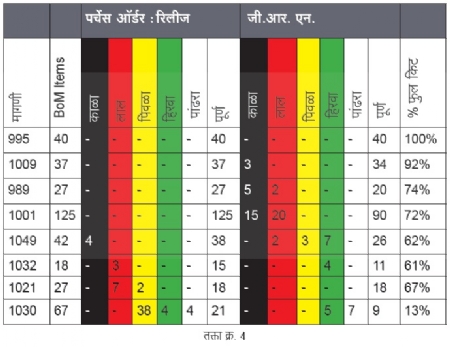

2. त्यानंतर मशिनच्या वितरणानुसार त्याचा अग्रक्रम निश्चित केला. म्हणजे 4 बेवर सर्वात आधी कोणत्या मशिन जोडणीसाठी प्रथम येतील यानुसार त्यांचा क्रम तयार केला. या 4 मशिनचा क्रम निश्चित झाल्यानंतर फक्त त्या 4 मशिन सोडून दुसऱ्या कोणत्याच मशिनवर कोणत्याच प्रकारचे काम केले जाणार नाही, अशी सूचना तेथील कर्मचाऱ्यांना देण्यात आली. (तक्ता क्र. 2) बे चा 100 टक्के पूर्णक्षमतेने वापर होऊन त्यातून 100 टक्के गुणवत्तापूर्ण उत्पादन वेळेत मिळाले पाहिजे. या 4 मशिनसाठी लागणारा कच्चा माल आणण्याच्या दृष्टीने पूर्ण कार्यगट फक्त 4 मशिनचाच विचार करेल असे ठरविले. ज्यावेळी 4 मशिनवर फुल किट व्यवस्था (फुल किट व्यवस्था म्हणजे अशी व्यवस्था, ज्यामध्ये त्या कामाला आवश्यक असणारे सर्व घटक उपलब्ध असतात. ज्यामुळे एकदा चालू केलेले काम कोणत्याही अडथळ्याशिवाय पूर्ण होते. त्यामध्ये टूल उपलब्धता, कच्च्या मालाची उपलब्धता, ग्राहक आणि संबंधित विभागाच्या व्यक्तीकडून संमती इत्यादी.) केली गेली.

3. त्याचवेळी पुढील उरलेल्या 5, 6, 7, 8 क्रमांकाच्या मशिनसाठी पर्चेस ऑर्डर विभागाने फुल किट व्यवस्था पूर्ण करावी असे ठरले. त्यानुसार पर्चेस विभाग पुढील 4 मशिनसाठी लागणारे फुल किट कारखान्यात उपलब्ध करून ठेवेल. अडथळा थांबला नाही पाहिजे हा यामागील उद्देश असतो. यापूर्वी 12 ते 14 मशिनवर काम केले जात असल्यामुळे कामात सुसूत्रता नव्हती.नव्हती. त्याच्यामुळे ज्या मशिनवर काम केले जात आहे त्याच्यावर सलग कोणतेच काम पूर्ण होत नव्हते. एक्स्प्लॉईट टप्प्यात WIP मर्यादित केले. तसेच आधीच आराखडा तयार करून पुढील मशिनसाठी लागणारे सर्व मटेरियल आणून ठेवले आणि त्यामुळे शॉपवर सहज उत्पादन सुरू झाले.

4. एक्स्प्लॉयटेशननंतर सबॉर्डिनेशनची पायरी येते. वर आपण जेवढ्या अडथळ्याची मर्यादा ठरविली आहे तेवढेच मटेरियल शॉपवर देणे. त्यामुळे याठिकाणी सबॉर्डिनेशन हा मुद्दा पाळला जाणे महत्त्वाचे आहे.

5. या सर्व प्रयत्नानंतर जर 50ते 100 टक्क्यांपर्यंत कार्यक्षमता मिळत असेल आणि त्यामध्ये आणखी वाढ करायची असेल तर तेही शक्य असते. यामध्ये संगणक आणि IT यंत्रणेचा उपयोग परिणामकारक ठरला. सर्व प्रकारची आवश्यक माहिती कमीतकमी वेळात आणि सर्वांना सहज समजेल अशा पद्धतीचे रंग भरलेल्या स्वरुपात उपलब्ध केली गेली. दररोजचे उत्पादन आणि फुल किट अहवाल प्रसिद्ध केले जाऊन त्यावर कृती ठरविल्या गेल्या. आम्ही वापरलेले रंग संकेत असे होते.

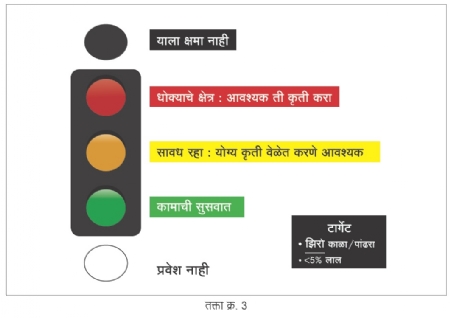

काळा - अपेक्षित तारीख चुकली.

लाल - अपेक्षित तारीख अगदी जवळ आली आहे.

पिवळा - अपेक्षित तारीख जवळ येत आहे.

हिरवा - याची प्रगती मॉनिटर करायला सुरुवात करावी. (तक्ता 3 आणि 4)

कृतीसाठी 1. काळा, 2. लाल, 3. पिवळा, 4. हिरवा असा प्राधान्यक्रम ठरविला गेला.

तक्ता क्र. 3 आणि 4 मध्ये दाखविल्याप्रमाणे सर्व मशिनसाठी लागणाऱ्या मटेरियलची स्थिती तपासली जाऊ लागली आणि त्यात अपेक्षित बदल होऊ लागले. बेवरील 4 पैकी 1 मशीन पूर्ण झाल्यानंतर त्याठिकाणी 5 वे मशिन फुल कीटसह येते. त्यामुळे त्याचा मॅन्युफॅक्चरिंग टच टाईम कमीत कमी होऊन ते मशिन लवकरात लवकर बाहेर पडण्यास मदत होते.

आम्ही ठरवून दिलेल्या टच टाईममध्येच प्रत्येक मशिनवर प्रक्रिया करून ते मशिन पूर्ण केले गेले. त्यामुळे कारखान्याची उत्पादनक्षमता 100 टक्के वाढली.

[email protected]

सचिन शेटे यांना ऑटोमोटिव्ह सप्लाय चेन, ओईएम क्षेत्राचा 15 वर्षांचा अनुभव आहे. व्यवसायाच्या सर्वांगीण आणि जलद विकासासाठी TOC चा प्रभावी वापर करणे आणि त्यातून नफा वाढविण्यामध्ये त्यांची सक्रीय भूमिका आहे.

@@AUTHORINFO_V1@@