उत्पादन वाढविणारे आधुनिक तंत्र

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कार्यवस्तूचे उत्पादन झाल्यानंतर ग्राहकाच्या अपेक्षित गुणवत्ता दर्जानुसार ती पसंतीला उतरणे यावर उत्पादकाची कार्यशैली आणि कार्यक्षमता यांचे परिमाण ठरत असते. ग्राहकाच्या अपेक्षा पूर्ण करण्यासाठी कित्येकवेळा उत्पादकाला प्रक्रियेकडे चिकित्सक नजरेने बघणे भाग पडते. या लेखात इचलकरंजीमधील आमच्या ‘टेक्निको इंजिनिअर्स’ कंपनीने प्रस्थापित प्रक्रिया बदलून कार्यवस्तूचे स्लायडिंग हेड ऑटोमॅट मशिनच्या साहाय्याने यंत्रण करून समस्येवर मात करत अचूकता आणि उत्पादकतेमध्ये वाढ कशी साध्य केली याची माहिती घेणार आहोत.

आमच्या कंपनीमध्ये इलेक्ट्रिकल पॉवर टूल, मशिन टूल अशा उद्योगांना लागणाऱ्या यंत्रभागांचे उत्पादन केले जाते. 5-7 मायक्रॉन इतक्या क्लोज टॉलरन्समध्ये आम्ही काम करतो, हे आमच्या कंपनीचे वैशिष्ट्य आहे. व्ही.एम.सी. मशिनवर बसणाऱ्या ऑटोमॅटिक टूल चेंजरमध्ये (ATC) पिव्होट पिनचा समावेश असतो. 30 पेक्षा जास्त टूल पॉकेट असणाऱ्या ATC च्या पट्ट्यासाठी या पिन आवश्यक असतात. या पिनच्या यंत्रणादरम्यान येणारी बर उत्पादकतेमध्ये आणि अचूकतेमध्ये अडथळा निर्माण करत होती. या कारणामुळे या कार्यवस्तूचे उत्पादन बंद करण्याचा विचार आम्ही करत होतो. मात्र, केवळ या कारणास्तव उत्पादन थांबविणे हा विचार आम्हाला न पटणारा होता.

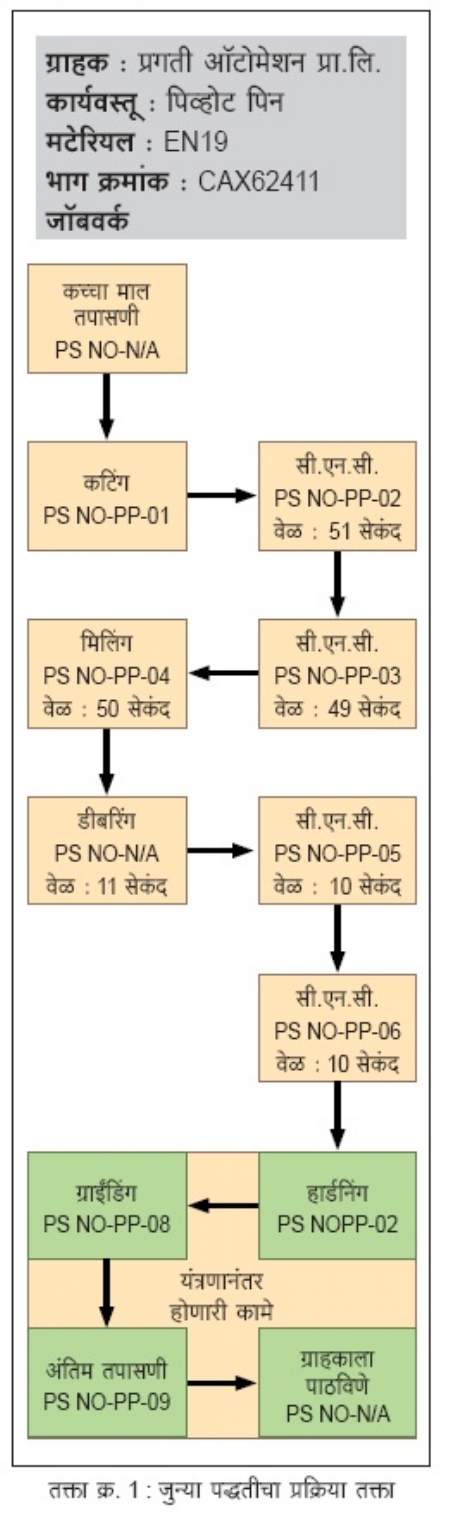

जुनी पद्धत

पूर्वी आम्ही पिव्होट पिनचे यंत्रण 8 सेटअपमध्ये करत होतो. प्रथम एका मोठ्या बारचे बँड सॉ मशिनवर यंत्रण (कटिंग) केले जात होते. कापलेल्या बारचे सी.एन.सी. मशिनवर आणि व्ही.एम.सी. मशिनवर (बाहेरच्या कंपनीमध्ये) दोन सेटअपमध्ये यंत्रण करावे लागत होते. त्यानंतर दोन सेटअपमध्ये खाचा करणे (ग्रुव्हिंग ऑपरेशन) ही प्रक्रिया आणि त्यानंतर डीबरिंग अशा 8 सेटअपमध्ये एकूण 181 सेकंद कालावधीमध्ये या पिनचे यंत्रण होत होते.

समस्या

पिनवरील सरक्लिप खाचेच्या (चित्र क्र. 1) केंद्र रेषेतील अंतर 50 मायक्रॉनमध्ये अपेक्षित होते. जुन्या पद्धतीनुसार या दोन्ही खाचा दोन सेटअपमध्ये होत होत्या. नंतर व्ही.एम.सी. मशिनवर पुढील कामासाठी ही पिन पाठविली जायची. व्ही.एम.सी.वर काम करताना निघणारी बर खाचेमध्ये दुमडली (फोल्ड) जात होत होती. त्यामुळे तिथे सरक्लिप बसण्यास अडथळा निर्माण होत होता. तसेच आतील बाजूची बर काढून टाकणे हीदेखील समस्या आमच्यासमोर होती. यावर उपाय म्हणून आम्ही प्रक्रियेमध्ये बदल करत प्रथम व्ही.एम.सी.वर यंत्रण केले आणि त्यानंतर सरक्लिपची खाच केली. त्यानंतर बर वरच्या बाजूला दुमडली जाऊ लागली. मात्र, ग्राहकाला ही कार्यवस्तू पूर्णपणे बरमुक्त अपेक्षित होती. ही समस्या दूर करण्यासाठी आम्ही डीबरिंगच्या बऱ्याच प्रक्रिया केल्या. परंतु ती बर नियंत्रणात आणणे आम्हाला जमत नव्हते. ग्राईंडिंग केल्यानंतरही बर आतमध्येच दुमडली जात होती. आमच्याकडून ही बर काढून टाकण्याचे सर्व प्रयत्न करूनही ग्राहकाकडे गेलेल्या पिनवर बर असल्याची तक्रार त्यांच्याकडून येत होती. बर आणि दोन खाचेच्या केंद्रामधील अंतर सोडले तर पिनच्या इतर मापामध्ये कुठेच समस्या नव्हती. केंद्राच्या अंतरामधील मापामध्ये जवळपास 0.1 मिमी.पर्यंत फरक येत होता, जो अपेक्षित टॉलरन्सच्या (50 मायक्रॉन) दुप्पट होता. त्यामुळे 100 पिनमधील साधारणतः 10 ते 15 पिन नाकारल्या जात होत्या. यामुळे आमचे मोठ्या प्रमाणावर आर्थिक नुकसान होत होते.

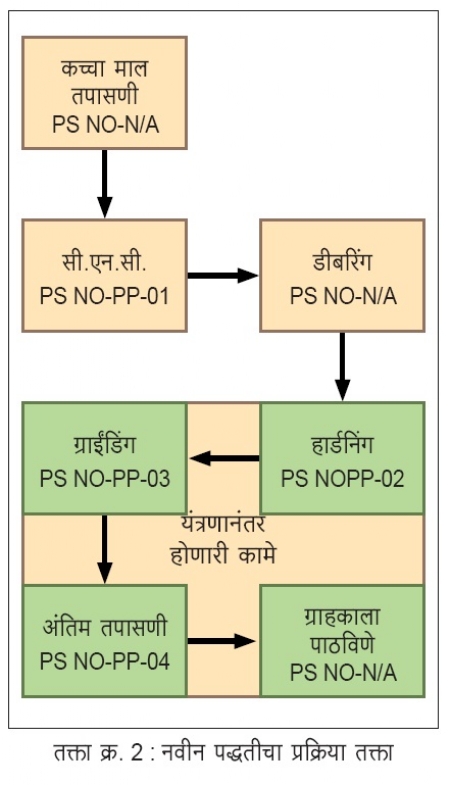

नवीन पद्धत

वरील समस्येवर मात करण्यासाठी आमच्याकडे प्रयत्न सुरू होते. दरम्यान ‘सिटिझन’ कंपनीच्या प्रतिनिधींशी आम्ही आमचे उत्पादन आणि त्याच्या दर्जाविषयी असलेल्या अपेक्षा यांबाबत चर्चा केली. तसेच सध्याचा असलेला 181 सेकंदांचा आवर्तन काळ 90 सेकंदापर्यंत कमी करण्याची अपेक्षा त्यांच्याजवळ व्यक्त केली. आमच्या या अपेक्षा लक्षात घेऊन त्यांनी आम्हाला स्लायडिंग हेड ऑटोमॅट मशिन वापरण्यास सुचविले.

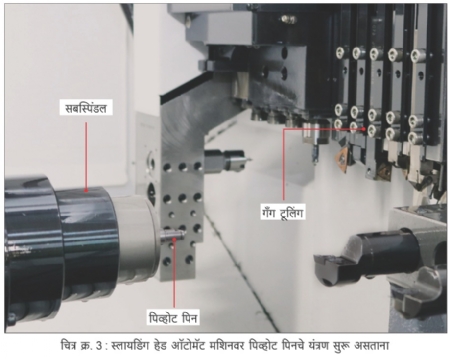

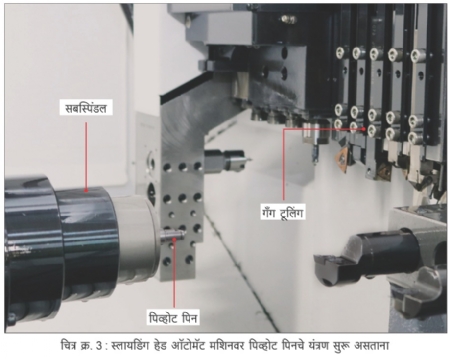

त्यांनी सुचविलेल्या व्यवस्थेमध्ये या मशिनला बार फीडर (चित्र क्र. 2) जोडण्यात आलेला आहे. या बार फीडरवर मापे आणि इतर दर्जा तपासलेले बार ठेवले जातात. मशिनवर आवश्यक पॅरामीटरचे सेटिंग केले जाते आणि आवर्तन सुरू केले की पूर्ण काम मानवी हस्तक्षेपाशिवाय चालते. पूर्ण पिन मुख्य स्पिंडलवर तयार होते. नंतर पिन सबस्पिंडलवर घेऊन (चित्र क्र. 3) एकूण लांबी आणि सेंटरचे काम होते.

एकाच सेटअपमध्ये पूर्ण पिन तयार करण्याची प्रक्रिया व्हिडिओ क्लिपमध्ये दाखविली आहे. व्हिडिओ पाहण्यासाठी शेजारील QR कोड मोबाईलवर स्कॅन करा.

फायदे

• पारंपरिक सेटअपमध्ये प्रति महिना 3,000 ते 4,000 पिन देणे आम्हाला शक्य होत नव्हते, मात्र आज आम्ही 20,000 ते 30,000 एवढ्या मोठ्या संख्येने ग्राहकाला पिनचा पुरवठा करत आहोत.

• रिजेक्शनचे प्रमाण शून्य टक्के झाले.

• पिनचा दर्जा मोठ्या प्रमाणात सुधारला.

• मागील 8 महिन्यांपासून आम्ही झिरो PPM वर काम करीत आहोत. या पिनसाठी 50 मायक्रॉन टॉलरन्स ग्राह्य धरला जातो, परंतु त्यातही सुधारणा करून केवळ 10 मायक्रॉनच्या मर्यादेमध्ये पिन तयार करण्यात यशस्वी झालो आहोत.

• टूलचे आयुष्य वाढले. पूर्वी टूलच्या एका कोपऱ्याने 1,200 ते 1,300 पिन तयार होत होत्या. ती संख्या आता 11,000 ते 12,000 इतकी झाली आहे. याचे पहिले महत्त्वाचे कारण म्हणजे ही पिन कॉलेटच्या अगदी जवळ पकडलेली असल्यामुळे त्यात कंपने निर्माण होत नाहीत आणि दुसरे म्हणजे शीतक (कूलंट) परिणामकारक आहे. या दोन कारणांमुळे, तसेच मशिन उत्पादकाने वापरलेले कौशल्य या सर्व गोष्टींचा

फायदा टूलचे आयुष्य वाढण्यासाठी झाला आहे.

• जुनेच टूल वापरताना नवीन मशिनमध्ये पूर्वीच्या मशिनच्या तुलनेत सरकवेग (फीड) आणि वेग वाढविता आला आहे.

• या मशिनमुळे वर्षभरात 3 नवीन ग्राहकांकडून आमच्याकडे काम आले आहे.

मर्यादा

सेटिंगच्या वेळेत लवचिकता (फ्लेक्झिबिलिटी) कमी आहे. सेटिंगला साधारण 6 ते 7 तास लागतात. हीच पिन सी.एन.सी. मशिनवर करत असताना सेटिंगसाठी 2 ते 2.30 तास एवढा कालावधी लागत असे, परंतु ते सेटिंग चार वेळा करावे लागत होते. नवीन मशिनच्या सेटिंगसाठी जास्त वेळ लागत असला तरी त्यानंतर मिळणारी उत्पादकता मोठ्या प्रमाणात आहे.

नंतर केलेल्या सुधारणा

जुन्या पद्धतीमध्ये 181 सेकंदांमध्ये तयार होणाऱ्या पिनचा हा आवर्तन काळ कमी करत तो आम्ही 90 सेकंद इतका केला. त्यात आणखी सुधारणा करत आम्ही ही पिन आता 51 सेकंदांमध्ये पूर्ण करतो.

यामध्ये कच्चा माल म्हणजेच वापरले जाणारे बार हा दुसरा महत्त्वाचा मुद्दा होता. हे बार कुठेही वाकलेले (बेंड) चालत नाहीत. त्यांचा ग्राईंडिंग टॉलरन्स h9 लागतो. जर हा टॉलरन्स अपेक्षेपेक्षा कमी किंवा जास्त झाला तर बार कॉलेटमध्ये सैल बसतो. तसेच तो वाकलेला असेल, तर त्यावर अधिक कंपने येतात. बारचा व्यास +5 मायक्रॉन मर्यादेपेक्षा जास्त असेल, तर तो जपानी बनावटीच्या कॉलेटमध्ये जात नाही. कारण जपानी कॉलेटची मापे टॉलरन्सच्या अगदी जवळ असून, त्यांचा अंतर्गत व्यास (आय.डी.) ते बाह्य व्यास (ओ.डी.) हा रनआऊट 2 मायक्रॉन मर्यादेएवढा अचूक आहे.

यासाठी आमचे आणि टूलिंगमधील तज्ज्ञांचे कौशल्य महत्त्वाचे ठरले. काही टूलिंगचे पॅरामीटर उच्च असले तरी मशिनची क्षमता मात्र कमी असते. जुन्या पद्धतीमध्ये टूल चालत असताना पिनवरील खाचांमुळे टूल सलग न चालविता आल्यामुळे इंटरप्टेड कट लागायचे, ज्यामुळे कंपने निर्माण होत होती. तसेच जुन्या मशिनची क्षमता 4,000 आर.पी.एम. असल्यामुळे आम्ही 3,500 आर.पी.एम. च्या वर जाऊ शकत नव्हतो. परिणामी टूलचे आयुष्य कमी मिळत होते आणि अपेक्षित आवर्तन काळामध्ये काम होत नव्हते. नव्या मशिनला 10,000 आर.पी.एम. इतका वेग देता येतो, तर सबस्पिंडलला 12,000 पर्यंत वेग देऊ शकतो. सध्या या मशिनवर 6,000 आर.पी.एम. आणि त्याला सुयोग्य सरकवेगाद्वारे आम्ही यंत्रण करत आहोत. भविष्यात या मशिनवर 9,000 आर.पी.एम.पर्यंत काम करण्याचे आमचे उद्दिष्ट आहे. मशिनचे उच्च आर.पी.एम. आणि कंपने सहन करण्याची क्षमता, मजबूतपणा आणि त्याला सुयोग्य असणारे टूलिंग या सर्वांची सांगड घालणारे पॅरामीटर वापरून आम्ही आवर्तन काळ कमी करू शकलो. हे सर्व मिळविण्यासाठी कच्चा माल, टूलिंग पुरवठादार आणि आमचे कौशल्य या सर्व गोष्टी एकत्र कराव्या लागल्या.

9823086467

कुणाल जगदाळे यांत्रिकी अभियंते असून, 2014 पासून ते टेक्निको इंजिनिअर्स कंपनीमध्ये एक्झिक्युटिव्ह इंजिनिअर आहेत. त्यांचे सी.एन.सी. मशीन आणि यंत्रण यामध्ये विशेष प्राविण्य आहे.

@@AUTHORINFO_V1@@