ग्राईंडिंग व्हीलची निवड आणि सुरक्षा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ग्राहकाकडून ग्राईंडिंग व्हीलसंबंधी विचारणा होते तेव्हा त्यांची सध्याची पद्धत, पुढील अपेक्षित प्रक्रिया, मटेरियलचे तपशील, तसेच मशिनमधील बदलासंबंधी संपूर्ण माहिती मिळणे अपेक्षित असते. ही माहिती तसेच ग्राहक ज्या यंत्रभागाचे उत्पादन करणार असतो, त्या यंत्रभागाचे अपेक्षित तपशीलसुद्धा व्यवस्थितपणे स्पष्ट केलेले असावे लागतात. कुठल्याही उत्पादाचे डिझाईन करताना ते परीपूर्ण होण्यासाठी आवश्यक ती सर्व माहिती मिळणे गरजेचे असते, ही गोष्ट आपणा सर्वांनाच माहिती आहे. त्यामुळे ग्राहकाने त्यांच्या सर्व गरजा आणि अपेक्षा स्पष्टपणे मांडल्या पाहिजेत अशी अपेक्षा टूल उत्पादकांकडून केली जाते. टूलचे उत्पादन करणे हे काम केवळ उत्पादकांपुरते मर्यादित न राहता ते काम उत्पादक आणि ग्राहक या दोघांच्या सहमतीने केले जाणे आवश्यक असते.

अनेकदा असेही घडते की, एखाद्या ग्राहकाने उत्पादकाकडे टूल बनविण्याची मागणी केलेली असते. ग्राहकाच्या अपेक्षेबरहुकूम टूल उत्पादित करण्यासाठी उत्पादक त्यावर अभ्यास करत असतो. या प्रक्रियेमध्ये उत्पादकाकडून ग्राहकाला अनेक प्रश्न विचारले जातात. टूलचे उत्पादन करण्याआधी ग्राहकाच्या कामासंबंधी जास्त माहिती मिळवून त्यानुसार कोणते टूल वापरावे याची शिफारस उत्पादकाकडून केली जाते. त्यानुसार टूलचे डिझाईन केले जाते. मात्र ग्राहकाने विचारलेल्या प्रश्नांची समर्पक उत्तरे दिली नाहीत तर टूल उत्पादनात अडथळे येण्याची शक्यता असते. अपेक्षित कामगिरी करणारे आणि सुरक्षिततेच्या दृष्टीने योग्य अशा टूलची निवड करण्यासाठी आवश्यक ती सर्व माहिती ग्राहकाकडून मिळणे अतिशय महत्त्वाचे असते.

या लेखात आपण ग्राईंडिंग व्हीलच्या निवडीबाबत शिफारस करताना काय काळजी घेतली पाहिजे याविषयी माहिती घेणार आहोत.

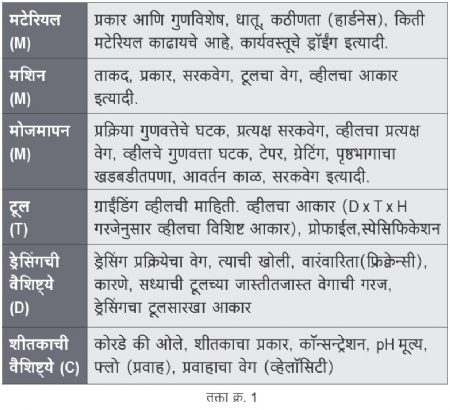

ग्राईंडिंग व्हीलच्या निवडीबाबत आम्ही संपूर्ण उत्पादन प्रक्रिया म्हणजे ग्राईंडिंग प्रणालीचा एक भागच आहे असे मानतो. ग्राईंडिंग व्हीलचे डिझाईन करण्यापूर्वी काही घटकांचा विचार करणे महत्त्वाचे असते. हे घटक सहजपणे लक्षात रहावेत यासाठी आम्ही 3MTDC हा शब्द तयार केलेला आहे. या शब्दांचे तपशील तक्ता क्र. 1 मध्ये दिले आहेत. तक्ता क्र. 1 मधील सर्व घटकांचा विचार करून ग्राईंडिंग व्हीलची निवड सुचविता येते.

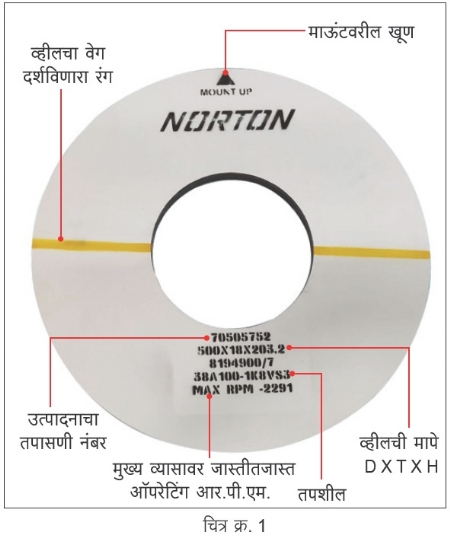

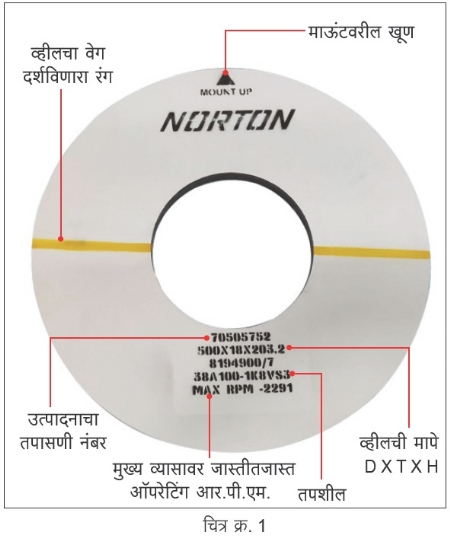

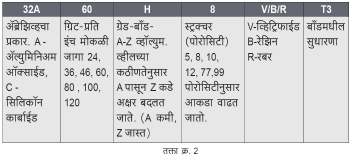

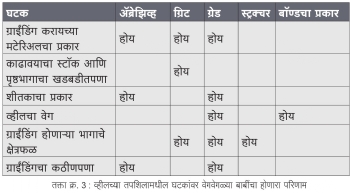

व्हीलचे तपशील ठरविणारे घटक तक्ता क्र. 2 मध्ये दिले आहेत. तसेच त्या घटकांवर होणारा कामाच्या संदर्भातील विविध बाबींचा परिणाम तक्ता क्र. 3 मध्ये दाखविला आहे.

अपुऱ्या तपशिलांचे परिणाम

1. मटेरियलची कठीणता कमी सांगणे : व्हीलचे कमी कठीण (28-34 HRC) मटेरियल ग्राइंड करण्यासाठी डिझाईन केलेले असेल आणि मटेरियलची प्रत्यक्ष कठीणता 60HRC पेक्षा जास्त असेल तर व्हील काम करणार नाही.

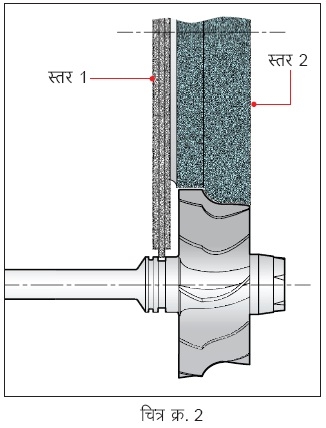

2. मिश्र कठीणतेचे मटेरियल : जर मटेरियल मऊ आणि कठीण पृष्ठभागाचे मिश्रण असेल, तर आपण स्तर (लेयर्ड) असलेले व्हील (चित्र क्र. 2) डिझाईन करू शकतो. अथवा कठीण भागासाठीच व्हीलचे डिझाईन तयार केले जाते.

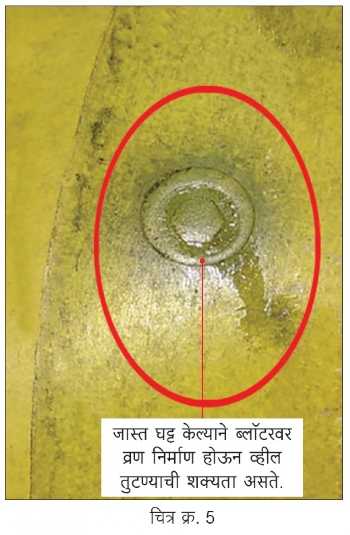

3. व्हीलचा वेग : जर ग्राहक मशिनवर 60 मीटर/सेकंदाचा व्हील वेग वापरत असेल आणि व्हील उत्पादकांना 45 मीटर/सेकंद असा वेग सांगितला असेल, तर व्हील तुटून अपघात होण्याचा धोका निर्माण होऊ शकतो.

4. जर कार्यवस्तूवरील प्रोफाईलची कमीतकमी त्रिज्या ग्राहकाने स्पष्ट केलेली नसेल, त्यावेळी उत्पादक त्याला आवश्यक असलेला खडबडीतपणा (रफनेस), वेग आणि इतर गोष्टींच्या आधारावर व्हीलचे डिझाईन तयार करू शकतो. अशावेळी ग्राहकाला व्हीलच्या निवडलेल्या ग्रिट आकारामुळे अपेक्षित त्रिज्या करता येणार नाही.

मशिन सुरू करताना घ्यावयाची काळजी

1. मशिन सुरू करा आणि व्हील 2-3 मिनिटे फिरू द्या. व्हीलचा वेग त्याच्यावर लिहिलेल्या वेगापेक्षा जास्त नसावा.

2. स्पर्श बिंदू (टच पॉईंट) घ्या आणि व्हील ट्रू करून व्हीलचा रनआऊट काढा म्हणजे व्हीलचा अक्ष मशिनच्या अक्षाशी समकेंद्रित होईल.

3. ट्रूईंग करताना आणि ग्राईंडिंग करताना सुरक्षेच्या दृष्टीने व्हील, ड्रेसर तसेच व्हील आणि कार्यवस्तू यांच्यात योग्य अंतर ठेवणे आवश्यक आहे.

4. व्हीलला पाहिजे तशी प्रोफाईल द्या आणि ग्राईंडिंग सुरू करा.

5. काम चालू असताना अथवा कधीही व्हील फिरत असताना सेफ्टी गार्ड उघडू नका.

6. नेहमी प्रशिक्षित ऑपरेटरकडूनच व्हील बसवावे.

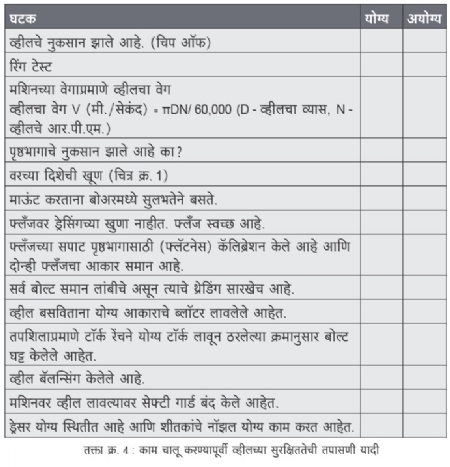

तक्ता क्र. 4 मध्ये दाखविल्याप्रमाणे तपासणी करून घ्यावी.

@@AUTHORINFO_V1@@