ध्यास उत्पादकता सुधारणेचा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

इचलकरंजी येथील ‘पेन्टामेक’ या आमच्या लघु उद्योगामध्ये यंत्रणाचे काम चालते. टेक्नोव्हिजन, प्रगती अशा प्रतिष्ठित कंपन्यांना आमची कंपनी यंत्रभागांचा पुरवठा करते. आम्ही 1997 साली व्यवसायाला सुरुवात केली आणि आता एक भरवशाचे यंत्रभाग पुरवठादार म्हणून आमचे नाव झाले आहे.

कुठलेही काम करताना ते कमीतकमी वेळेत आणि कमीतकमी खर्चात अधिक दर्जेदार कसे करता येईल याकडे आम्ही सतत लक्ष देतो. व्यवसायातील वाढती स्पर्धा हे यामागील प्रमुख कारण असले, तरी त्याबरोबरच ग्राहकाला पूर्ण समाधान देणे ही आमची प्राथमिक जबाबदारी आहे असे आम्ही मानतो. काम करताना ते अचूक आणि कमीतकमी वेळेत करण्यासाठी आवश्यक असे फिक्श्चर विकसित करण्यात आमचा हातखंडा आहे. आम्ही आमच्या कंपनीत सतत छोट्या छोट्या सुधारणा करीत असतो. उदाहरणार्थ, वाहन उद्योगासाठी यंत्रभाग पुरविताना किंमतीच्या संदर्भात अधिक स्पर्धा पहायला मिळते. अगदी काही पैसे किंवा काही सेकंद वाचविणे यामुळेदेखील स्पर्धेमध्ये स्थान वर खाली होत असते. यासाठी आम्ही प्रामुख्याने यंत्रणातील ‘आयडल टूल ट्रॅव्हल’मधील वेळ कमी करण्यावर लक्ष केंद्रित करीत आहोत. तसेच कॉम्बिनेशन टूल वापरून टूलची लांबी कशी आणि किती असावी यावरही काम करीत आहोत. आलेल्या प्रत्येक कामाचे आम्ही विश्लेषण करून त्याच्या प्रक्रियेत कसे बदल करतो हे दाखविणाऱ्या काही निवडक सुधारणा पुढे दिल्या आहेत.

केस स्टडी 1

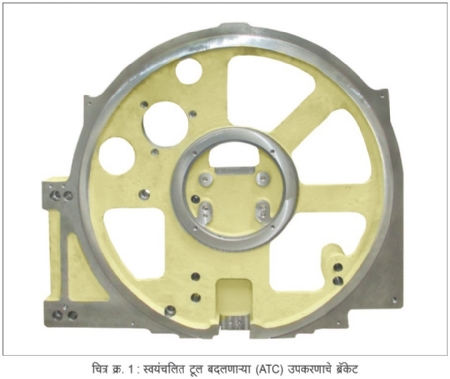

आमच्याकडे स्वयंचलित टूल बदलणाऱ्या (ATC) उपकरणाच्या ब्रॅकेटचे (चित्र क्र. 1) काम आले. ATC ला व्ही.एम.सी. मशिनवर बसविण्यासाठी हे ब्रॅकेट गरजेचे असते.

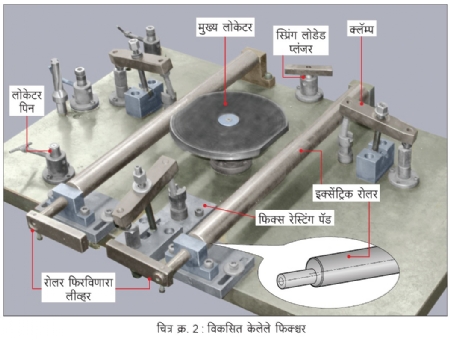

साधारणतः 2009-10 साली जेव्हा हे काम आमच्याकडे आले, तेव्हाच्या प्रचलित पद्धतीमध्ये तीन सेटअपमध्ये या यंत्रभागाचे यंत्रण होऊन तो यंत्रभाग पूर्ण होत होता. आम्ही सर्वजण मुख्यत्वे फिक्श्चरिंगच्या व्यवसायातील अनुभवी असल्याने या कामाकडे बघण्याच्या आमच्या संकल्पना वेगळ्या होत्या. जेवढे सेटअप जास्त तेवढ्या यंत्रभाग अचूक मिळण्यातील अडचणी जास्त असतात. त्यामुळे तो यंत्रभाग दोन सेटअपमध्ये पूर्ण फिनिश करायचा असे ठरविले आणि त्याप्रमाणेच फिक्श्चर विकसित (चित्र क्र. 2) केले. हे फिक्श्चर विकसित करताना सपाटपणा (फ्लॅटनेस) आणि समांतरता मिळविण्यासाठी दोन ते तीन महिने बरेच प्रयत्न करावे लागले. सातत्याने प्रयोग करत गेल्यानंतर काही काळाने ते व्यवस्थित सेट झाले. हे ब्रॅकेट वजनाने जड असल्यामुळे लोडिंग आणि अनलोडिंगसाठी 5 ते 7 मिनिटे इतका वेळ लागत होता.

जुन्या पद्धतीत व्ही.एम.सी. मशिनवर तीन सेटअपमध्ये ATC ब्रॅकेटचे यंत्रण पूर्ण होत होते.

1) पहिल्या बाजूच्या सेमीफिनिश मिलिंगसाठी 30 मिनिटे एवढा वेळ लागत होता.

2) ब्रॅकेटच्या दुसऱ्या बाजूच्या फिनिश मिलिंगसाठी 1 तासाचा कालावधी लागत होता.

3) त्यानंतर ब्रॅकेटच्या पहिल्या बाजूच्या फिनिश मिलिंगसाठी 15 मिनिटे लागत होती.

सुधारणेची संकल्पना

लेखात यापूर्वी उल्लेख केल्याप्रमाणे, सेटअप कमी करण्यावर आम्ही अधिक भर दिला. पहिल्या सेटअपमध्ये आम्ही ब्रॅकेटला 5-6 रेस्ट पॅडवर टेकवून त्याला घट्ट पकडत होतो. खरेतर रेस्टिंग प्लेन निर्माण करण्यासाठी फक्त तीनच पॅड पुरेसे होते. उरलेल्या 2 ते 3 पॅडवर ब्रॅकेट व्यवस्थित टेकत नव्हते. त्यामुळे ते त्याच स्थितीत घट्ट केल्याने काही प्रमाणात वेडेवाकडे व्हायचे आणि त्याच स्थितीत त्याचे यंत्रण होत होते. काम संपल्यावर जेव्हा ब्रॅकेट सैल केले जायचे त्यावेळी वेडेवाकडे झालेले ब्रॅकेट पूर्वस्थितीत यायचे. त्यामुळे ओघानेच यंत्रण केलेल्या भागात कायम फरक जाणवायचा आणि तो दुरुस्त करण्यासाठी एक जास्तीचा सेटअप करावा लागत असे.

या कार्यपद्धतीमध्ये सुधारणा करताना आम्ही फिक्श्चरच्या रेस्टिंगमध्ये सुधारणा केल्या. ब्रॅकेट फक्त 3 बिंदूंवरच टेकविले. बाकीच्या ठिकाणी स्प्रिंगच्या दाबाने पृष्ठभागावर टेकू देण्याची सोय केली. त्यामुळे ब्रॅकेट पकडताना ते वेडेवाकडे होणे बंद झाले. (चित्र क्र. 3) अर्थातच अशा यंत्रणातून निर्माण होणारी गुणवत्ता ड्रॉईंग मर्यादेत मिळाली. याचा परिणाम म्हणून तिसरा सेटअप टाळता आला. या ब्रॅकेटचे वजन 65 किलोच्या आसपास असल्याने ते शॉपमध्ये क्रेनच्या साहाय्याने हाताळावे लागते. पण फिक्श्चरमध्ये बसविलेले ब्रॅकेट क्रेनच्या साहाय्याने उचलायला गेलो तर लोकेशन पिन वाकण्याची किंवा तुटण्याची शक्यता होती. क्रेन न वापरता एखाद्या कामगाराने हाताने फिक्श्चरमधून यंत्रभाग बाहेर काढणे हे नक्कीच त्रासदायक आणि दमछाक करणारे होते. यावर तोडगा म्हणून आम्ही उत्केंद्री (इक्सेंट्रिक) असलेले 2 रोलर वापरले. कामगाराने रोलरला जोडलेल्या लीव्हरला काटकोनात फिरविले की रोलरच्या उत्केंद्रीपणामुळे ब्रॅकेट अलगद उचलून लोकेटिंग पिनच्या बाहेर निघू शकते.

दोन सेटअपमध्ये पूर्ण फिनिश यंत्रण करताना पहिल्या ऑपरेशनचे मिलिंग करण्यासाठी आवश्यक असणाऱ्या पॅडसाठीचे फिक्श्चर आम्ही विकसित केले आहे. क्लॅम्पिंग बलामुळे झालेल्या त्याच्या विरूपणामुळे (डिस्टॉर्शन) उंचीमध्ये येणारा फरक दूर करण्यासाठी फिक्श्चरमध्ये क्लॅम्पिंग सुधारणा करून ती उंची आवश्यक तेवढीच मिळेल याची खात्री केली आहे. त्यामुळे दुसऱ्या बाजूचा सपाटपणा आपोआप मिळू लागला आणि केवळ दोन सेटअपमध्ये ब्रॅकेटचे पूर्ण यंत्रण करता आले.

फायदे

• मानवी श्रम कमी करणे शक्य झाले.

• ब्रॅकेटच्या रिजेक्शनचे प्रमाण कमी झाले. परिणामी आर्थिक बचतही झाली.

• व्ही.एम.सी. मशिनचा वेळ (22 मिनिटे/ब्रॅकेट) कमी करणे शक्य झाले.

केस स्टडी 2

टूलचे आयुष्य वाढविण्यासाठी केलेली सुधारणा

टर्निंग टूलची 120 ते 150 मिमी. अशी एक विशिष्ट लांबी असते. टरेटवर या टर्निंग टूलला क्लॅम्प केले जाते. टरेटच्या मध्यभागी एक बॉस असतो. या बॉसला टूल टेकल्यावर पुढे टूल शिल्लक राहते. जेवढे टूल बाहेर येईल, तेवढी अधिक कंपने निर्माण होतात. जेवढी कंपने जास्त तेवढे टूलचे आयुष्य कमी (10% पर्यंत) होते. कार्यवस्तुच्या मापामध्ये फरक पडतो आणि चांगला फिनिशही मिळत नाही. टूलचे आयुष्य अधिक मिळावे यासाठी आम्ही टूलची लांबी तर कमी केलीच, (चित्र क्र. 4) त्याशिवाय सेंटर ड्रिलची लांबीही कमीच ठेवण्यात यावी असा विचार केला. त्यासाठी जेवढ्या मिमी.चे छिद्र (ड्रिलिंग) करायचे आहे, तेवढ्याच लांबीचे ड्रिल वापरायचे असे ठरविले.

आमच्याकडे यंत्रभागांचे मोठ्या प्रमाणावर उत्पादन (मास प्रॉडक्शन) घेतले जाते. यासाठी आमचा सेटअप अद्ययावत कसा होईल याकडे आम्ही अधिकाधिक लक्ष देत आहोत. सेटअप परिपूर्ण आणि अपग्रेड होण्यासाठी आम्ही लेथ मशिन ऐवजी व्ही.टी.एल. मशिनवर टर्निंगची कामे करणार आहोत. व्ही.एम.सी. मशिनऐवजी एच.एम.सी. मशिनचा वापर वाढविणार आहोत. आधुनिक मशिन आणि आमची कल्पकता याची सांगड घालूनच आमची वाटचाल चालू आहे.

9359104060

नंदकिशोर मुसळे यांत्रिकी अभियंता असून पेन्टामेक कंपनीचे ते संचालक आहेत. जिग्ज आणि फिक्श्चर निर्मितीमधील प्राविण्यासह ते आता विविध कंपन्यांसाठी प्रिसिजन कंपोनंट यंत्रणांचे काम करीत आहेत.

@@AUTHORINFO_V1@@