गिअर ट्रेन हाऊसिंगच्या उत्पादनात वाढ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

इचलकरंजीमध्ये असलेल्या आमच्या कारखान्यामध्ये मुख्यतः वाहन उद्योगासाठी लागणारे यंत्रभाग बनविले जातात. यंत्रभागाच्या कास्टिंगपासून ते त्याचे फिनिश यंत्रण करून पूर्णपणे तयार यंत्रभाग आम्ही ग्राहकांना पुरवितो. ग्राहकाला अपेक्षित असलेला गुणवत्ता दर्जा आणि उत्पादन संख्येचा वेळेत पुरवठा करण्यासाठी आम्ही सातत्याने प्रयत्न करीत असतो. अशाच एका यंत्रभागामध्ये केलेल्या सुधारणा आपल्यासमोर या लेखात मांडल्या आहेत.

आमच्याकडे तयार होणारा गिअर ट्रेन हाऊसिंग (चित्र क्र. 1) हा यंत्रभाग महिंद्रा कंपनीच्या ब्लेझो ट्रकसाठी वापरला जातो. पूर्वी एका पाळीमध्ये याचे 8 नग तयार होत होते, तेच आता 13 नग प्रति पाळी उत्पादन मिळत आहे. मटेरियल हाताळणी (हँडलिंग) संदर्भातील अजून काही सुधारणा केल्यानंतर हा आकडा 15 पर्यंत जाईल. ग्राहकांकडून अचानक वाढलेल्या मागणीमुळे आणि स्पर्धेत टिकून राहण्यासाठी आम्हाला या उत्पादनात वाढ करणे गरजेचे होते.

साधारण मार्च/एप्रिल 2017 मध्ये आम्ही दरमहा 200 गिअर ट्रेन हाऊसिंगचा पुरवठा करीत होतो. त्यानंतर उत्पादनात वाढ करून आम्ही दरमहा 1000 पर्यंत पुरवठा करू लागलो. अधिक उत्पादनाच्या अपेक्षेबरोबरच या हाऊसिंगमधील फाऊलिंग आणि ऑईल गॅलरी बंद (ब्लॉक) होणे या दोन समस्या निवारण करण्याचीही गरज कंपनीकडून व्यक्त झाली होती. त्यावर आम्ही काम करायचे ठरविले.

फाऊलिंग समस्या

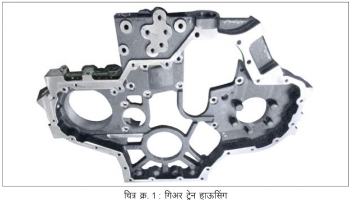

या हाऊसिंगवर दोन पंप बसतात. पंप बसताना पंपाचा बेस हाऊसिंगच्या कास्टिंग पृष्ठभागाला फाऊल होत होता. या हाऊसिंगचा पंप बसणारा भाग आणि पंपाचा बेससुद्धा कास्टिंग स्वरुपातच आहे. त्याला आतून आणि बाहेरून अशा दोन्ही बाजूने यंत्रण नाही. पंपाच्या बेसच्या +/- टॉलरन्सप्रमाणे त्याची प्रत्यक्ष मापे आणि हाऊसिंगची +/- टॉलरन्समधील मापे यामुळे फाऊलिंगची समस्या येत होती. चित्र क्र. 2 मध्ये कास्टिंगचे मोजमाप दाखविले आहे. मोजमापातील +/- 2 मिमी.मध्ये असलेले फरक विविध रंगांनी दर्शविले आहेत. त्याचातक्ता चित्रामध्येच आपल्याला पहायला मिळेल.

फाऊलिंगवर उपाय

कास्टिंगची पार्टिंग लाईन मध्यभागी असल्यामुळे फाऊलिंगची समस्या येत होती. पार्टिंग लाईन मध्यभागी असल्यामुळे आणि पार्टिंग लाईनला अतिरिक्त मटेरियल असल्यामुळे फाऊलिंग होत होते. यासाठी आम्ही कास्टिंगवरील या लाईनला फेटलिंग करत होतो. मात्र, फेटलिंग करताना माप आवश्यकतेपेक्षा कमी होत होते. कारण फेटलिंग प्रक्रिया पूर्णपणे हाताने करण्याची (मॅन्युअली) प्रक्रिया असल्यामुळे ही समस्या नेहमी येत होती. यातून मार्ग काढण्यासाठी तेथील अतिरिक्त मटेरियल काढून टाकण्याचा निर्णय घेतला. यासाठी आम्ही ‘पोकायोके’ तत्व वापरून मशिनवरच काप (कट) घेण्याचे ठरविले. पंप आणि हाऊसिंगचा आतील पृष्ठभाग यात किती फट (गॅप) पाहिजे, हे ठरविण्यासाठी कंपनीकडून आम्ही अपेक्षित मापे आणि कमीतकमी जाडी (वॉल थिकनेस) किती पाहिजे ते जाणून घेतले. सर्व मापांचा अभ्यास करून फाऊलिंगची अडचण येऊ नये यासाठी कमीतकमी किती फट ठेवायची यावर अभ्यास केला.

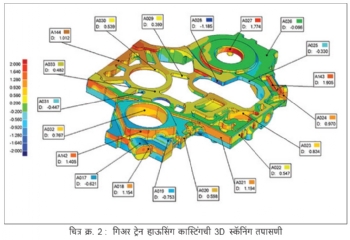

जर समजा यामध्ये 1.5 मिमी.ची फट ठेवायची असेल, तर यासाठी आम्ही 1.5 मिमी.चा काप हाऊसिंगवर घेतला. असे केल्यामुळे पंपाचे माप जरी जास्त असले, तरी कमीतकमी 1.5 मिमी.ची फट रहात होती. फट असल्यामुळे पंप व्यवस्थित बसण्यास मदत झाली. चित्र क्र. 3 मध्ये फाऊलिंगचे तपशील आणि यंत्रणानंतर तपासणीसाठी वापरले जाणारे गेज दाखविले आहे.

ऑईल गॅलरी ब्लॉक समस्या

ही गिअर ट्रेन महिंद्रा ट्रक अँड बस डिव्हिजनच्या इंधन कार्यक्षम (फ्युएल एफिशियंट) ब्लेझो ट्रकला बसते. याचे इंजिन अतिशय आटोपशीर (कॉम्पॅक्ट) आहे. जीटीएच कव्हरचे कास्टिंग अतिशय कमी जाडीचे असल्यामुळे हाय स्पीड एरिया कास्टिंग करण्याबरोबरच कास्टिंग झाल्यानंतर यंत्रण करताना 5 मिमी. व्यासाची ऑईल गॅलरी 150 मिमी. खोलीवर करणे हे देखील आमच्यासाठी आव्हानात्मक होते.

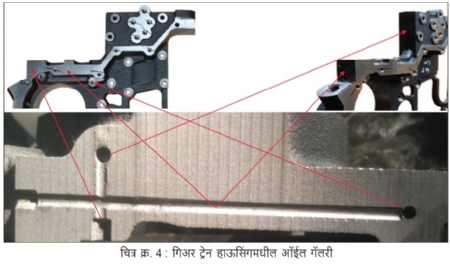

हे आव्हान आम्ही स्वीकारले होते. (चित्र क्र. 4) महिंद्रा कंपनीच्या मागणीनुसार, आम्हाला दरमहा 2500 हाऊसिंगचा पुरवठा करायचा आहे. 2500 हाऊसिंगपैकी एकामध्ये एक जरी चूक झाली तरी ते हाऊसिंग नाकारले जाऊ शकते. त्यामुळे हे काम फार जोखमीचे आहे. महिंद्रा कंपनीने ग्राहकांना या ट्रकच्या इंधन कार्यक्षमतेची हमी दिलेली असून, अपेक्षित कार्यक्षमता न मिळाल्यास ट्रक परत घेण्याचे ओशासनदेखील दिलेले आहे. अशावेळी ऑईल गॅलरी बंद होऊन ट्रक बंद पडणे अपेक्षित नाही.

ऑईल गॅलरी बंद होण्याचे मुख्य कारण म्हणजे, या हाऊसिंगवरील ऑईलचे छिद्र 5 मिमी.चे आहे. त्यात चिप अडकून ते बंद होण्याची समस्या निर्माण होत होती. गॅलरी व्यवस्थित स्वच्छ न केल्यामुळे त्याठिकाणी गंज पकडण्याची समस्यादेखील येत होती. या ठिकाणी हवा मारल्यानंतरदेखील ते स्वच्छ होत नव्हते. त्यासाठी मशिनवरच ‘पोकायोके’ केले आहे.

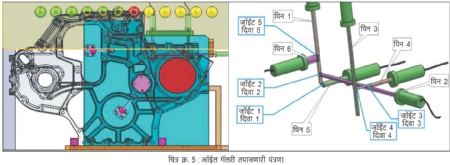

या समस्येतून मार्ग काढण्यासाठी आम्ही ड्रिलिंग प्रक्रिया पूर्ण झाल्यानंतर लगेचच वॉशिंग प्रक्रिया सुरू करतो. यासाठी साधारण 12.5 किग्रॅ/मी.2 दाब दिला असून, मशिनमधील दाब 18.5 किग्रॅ/मी.2 इतका आहे. पूर्वी आम्ही ही वॉशिंग प्रक्रिया मॅन्युअली किंवा वॉशिंग मशिनमध्ये करीत होतो. ते सर्वसाधारण स्वच्छता करणारे मशिन असल्यामुळे अपेक्षेप्रमाणे छिद्र साफ होत नव्हते. त्यामुळे ऑईल गॅलरी स्वच्छ करण्यासाठी एच.एम.सी. यंत्रण केले जाते, तिथेच एक दाबयुक्त शीतक देणारे नॉझल लावले. त्यामुळे 4.5 मिमी.च्या पाईपमधून दाबयुक्त शीतक सोडून हे छिद्र स्वच्छ केले जाते. छिद्राची स्वच्छता झाल्यानंतर हाऊसिंग एका तपासणी यंत्रणेमध्ये (चित्र क्र. 5) नेऊन पिन आणि सेन्सरच्या साहाय्याने छिद्र आरपार तपासले जाते. छिद्रांमधील गॅलरीची अखंडता तपासणी (कंटिन्युटी टेस्टिंग) दोन सेटअपमध्ये केली जाते. पहिला सेटअप छिद्राचे स्थान तपासण्यासाठी केला जातो. ते योग्य असल्यास पिवळ्या रंगाचे दिवे लागतात. दुसऱ्या सेटअपमध्ये ऑईल गॅलरी एकमेकांशी योग्य जोडली (कनेक्ट) गेली आहे की नाही हे तपासले जाते. त्यासाठी हिरव्या दिव्यांचा वापर होतो.

उत्पादकतेमधील वाढ

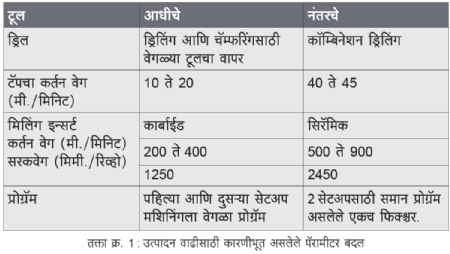

उत्पादकता वाढविण्यासाठी आम्ही सर्वप्रथम कटिंग टूलच्या मटेरियलवर काम करणे सुरू केले. सिरॅमिक टूलचा कर्तन वेग (Vc) कमीतकमी 500 ते 900 मी./मिनिट असतो, तर कार्बाईड टूलचा कर्तन वेग 200 ते 300 मी./मिनिट असतो. कार्बाईड टूलने कर्तन वेग 240 मी./मिनिट आणि सरकवेग (Ae) 550 ते 600 मिमी./मिनिट वापरून मिलिंगसह 10 ते 12 मिनिटे आवर्तन काळ मिळत होता. त्यानंतर आम्ही सिरॅमिकवर चाचणी घ्यायला सुरुवात केली. सिरॅमिकचा कर्तन वेग आम्ही 760 मी./मिनिट ठेवला आहे. त्यामुळे 2300 ते 2400 मिमी./ मिनिट इतका सरकवेग वापरून काम करता येत आहे.

आधी हाऊसिंगचे यंत्रण दोन मशिनवर केले जात होते, मात्र आता एकाच मोठ्या मशिनवर हा सेटअप करून काम केले जाते. या मशिनवर दोन्ही फिक्श्चर बसविलेली असून, पूर्वी ही फिक्श्चर वेगवेगळी असल्यामुळे दोन सेटअप करावे लागत होते. दोन्ही फिक्श्चर एकत्र केल्यामुळे मिलिंग कटर सेटअपसाठी लागणारा वेळ वाचला. याशिवाय फिक्श्चरमध्येदेखील काही बदल करण्यात आले आहेत. हाऊसिंगवरील छिद्रांना आधीच्या पद्धतीत ड्रिल आणि चॅम्फरिंग या दोन्ही प्रक्रिया वेगवेगळ्या होत होत्या. प्रथम ड्रिल येऊन हाऊसिंगवर ड्रिलिंग केले जायचे, त्यानंतर चॅम्फर टूलच्या साहाय्याने चॅम्फरिंग केले जायचे. यामुळे अधिक वेळ लागत होता. हा वेळ कमी करण्यासाठी आम्ही ड्रिल कम चॅम्फर असे कॉम्बिनेशन टूल वापरले. यामुळे ड्रिल आणि चॅम्फरिंग प्रक्रिया एकाचवेळी होण्यास मदत झाली. त्यामुळे वेळ वाचला आणि उत्पादनही वाढले. तसेच टॅपिंगसाठी वापरत असलेले 10 ते 20 मी./मिनिट कर्तनवेगाचे टॅप बदलून त्याऐवजी आम्ही 40-45 मी./मिनिट कर्तनवेगाचे टॅप घेतले. त्यामुळे दोन मिनिटांचे आवर्तन असेल, तर साधारण एका मिनिटात टॅपिंग पूर्ण होण्यास सुरुवात झाली. हे बदल आम्ही चार ते पाच मशिनवर केल्यामुळे हाऊसिंगचे उत्पादन वाढण्यास मदत झाली.

यामध्ये सर्वात महत्त्वाचा फायदा म्हणजे, टूल ॲप्रोच आणि लोडिंग अनलोडिंगमधील वेळ, 2 ऑपरेटरऐवजी एकाच ऑपरेटरची आवश्यकता आणि विशेष म्हणजे एका मशिनचीदेखील बचत झाली. दुसऱ्या मशिनवर आता वेगळ्या यंत्रभागाचे उत्पादन घेतले जात आहे. पूर्वी आम्ही ते बाहेरून करून घेत होतो, आता ते आतमध्येच करीत आहोत.

टूलिंग बदलामुळे खर्चात बचत

एखाद्या उत्पादनाला किती खर्च येतो हे प्रति यंत्रभाग खर्च (कॉस्ट पर कंपोनंट CPC) यामध्ये मोजले जाते. कार्बाईड मटेरियलला प्रति 30 हाऊसिंगसाठी टूल बदलावे लागत होते. मात्र, सिरॅमिक मटेरियलचे टूल वापरल्यामुळे ते 50 हाऊसिंगसाठी चालते. याचाच अर्थ टूलचे आयुष्य वाढण्यास मदत झाली. सिरॅमिक टूलची किंमत जरी जास्त असली, तरी कार्बाईडच्या तुलनेत उच्च दर्जाचे पॅरामीटर लावता आल्याने आवर्तन काळात आणि प्रति यंत्रभाग खर्चातही बचत झाली.

मटेरियल हाताळणी

सध्या आम्ही प्रति पाळी 13 हाऊसिंगचे उत्पादन घेत आहोत. मात्र त्याहीपुढे जात आम्हाला 15 हाऊसिंग प्रति पाळी हे उद्दिष्ट गाठायचे आहे. त्यासाठी मटेरियल हाताळण्याच्या पद्धतीमध्ये काही बदल करणे आवश्यक आहे. आताच्या प्रक्रियेमध्ये मशिनमध्ये जेव्हा हाऊसिंग ठेवले जाते तेव्हा ते लगेच ‘ट्रू’ होत नाही. ताबडतोब ट्रू होण्यासाठी काही चाचण्या करण्यात येत आहेत. त्यासाठी प्रथम 40 बार प्रेशरच्या पॉवर पॅकऐवजी आता आम्ही उच्च दाबाचा म्हणजेच 70 बारचा पॉवर पॅक घेतला आहे, जेणेकरून हाऊसिंग ठेवल्यानंतर सेल्फ अलाइनमेंट होईल. मशिनवर हाऊसिंग ठेवल्यावर लगेच मशिनचे आवर्तन सुरू करता येईल. मात्र, आतासुद्धा त्याचे लोकेशन बघावे लागत असून त्यासाठी कराव्या लागणाऱ्या शिफ्टिंगसाठी दोन ते अडीच मिनिटांचा वेळ लागत आहे. त्याशिवाय मिलिंग पॅरामीटर वाढविणे अशा काही चाचण्या सुरू आहेत.

दोन वेगवेगळे सेटअप असल्यामुळे लोडिंग आणि अनलोडिंगसाठी दोन वेगवेगळे हाऊसिंग घ्यावे लागत होते. त्याऐवजी एकाच मशिनवर कॉम्बिनेशन फिक्श्चर केल्यामुळे दुसऱ्या सेटअपवर झालेले हाऊसिंग पुढील ऑपरेशनसाठी पाठविले जावून त्या जागेवर त्याच मशिनवर झालेला पहिल्या सेटअपचे हाऊसिंग डमी डॉवेलच्या साहाय्याने लोकेशन आणि क्लॅम्प केले जाईल. जेणेकरून हाऊसिंग मशिनवर लोड करण्यासाठी लागणारा वेळ कमी होईल. यानंतर हाऊसिंग पहिल्या सेटअपवर लावले जाईल आणि यंत्रण सुरू केले जाईल.

गुणवत्ता तपासणी

गुणवत्ता तपासणीसाठी अखंडता तपासणी अतिशय महत्त्वाची आहे. ‘ऑईल होल गॅलरी’ आणि हाऊसिंगच्या अखंडता तपासणीसाठी ॲट्रिब्युट गेज असे एक विशेष मशिन बसविण्यात आले आहे. छिद्राचा व्यास आणि टॅपिंगचा आकार तपासण्यासाठी या ॲट्रिब्युट गेजचा वापर केला जातो. पृष्ठभागाच्या सपाटपणाबद्दल (फ्लॅटनेस) आमच्याकडे आतापर्यंत एकदाही तक्रार आलेली नाही. तरीही त्याच्या तपासणीसाठी डायलवर ‘थ्री पॉईंट’ पद्धती वापरली जाते. यंत्रणादरम्यान कमीतकमी मटेरियल काढावे लागावे यासाठी कास्टिंग करताना आमच्याकडे कारखान्यातच 3D स्कॅनिंग केले जाते. स्कॅनिंग करून आम्ही वजनाचे इष्टतमीकरण (वेट ऑप्टिमायझेशन) आणि स्टॉक ऑप्टिमायझेशन केले आहे. यामुळेदेखील आवर्तन काळामध्ये सुधारणा झाली आहे. व्ही.एम.सी. मशिनवर होणारे काम एच.एम.सी. मशिनवर घेण्याचे ठरविले आहे. व्ही.एम.सी. मशिनवर एका हाऊसिंगसाठी 27 मिनिटे 40 सेकंद एवढा आवर्तन काळ आहे. एच.एम.सी. मशिनवर तेच काम 24 मिनिटांत होण्याची अपेक्षा आहे.

हाऊसिंगवरील इतर मापांना 0.3 मिमी. टॉलरन्स दिला आहे. ग्राहकाला हे सर्व पॅरामीटर 0.1 मिमी.मध्ये हवे होते. ते न झाल्यामुळे हे हाऊसिंग चार वेळेस नाकारले गेले होते. रिजेक्शन टाळण्यासाठी आम्ही प्रत्येक सेटअपमधील यंत्रण झाल्यावर हाऊसिंग सी.एम.एम.वर तपासायला सुरुवात केली. तसेच आमच्याकडील सी.एम.एम. आणि ग्राहकाकडील सी.एम.एम. एकमेकांशी जुळण्यासाठी आमच्याकडील सॉफ्टवेअर अपडेट करून घेतले.

ग्राहकाच्या अंतिम उत्पादनाचा दर्जा त्यातील भागांच्या दर्जावर अवलंबून असतो याची पूर्ण जाणीव आमच्या सर्वच कर्मचार्यांना असल्यामुळे यासारख्या अनेक सुधारणा आमच्याकडे सातत्याने चालू असतात.

@@AUTHORINFO_V1@@