मल्टी स्पिंडल ड्रिलिंग आणि टॅपिंग एस.पी.एम.

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कोणत्याही उद्योगामध्ये तग धरून रहायचे असेल किंवा विकास आणि प्रगती करायची असेल, तर उत्पादांची गुणवत्ता वाढविण्याबरोबरच उत्पादकता वाढ आणि उत्पादन खर्चामधील बचतीला पर्याय नाही. प्रत्येकजण आपापल्या परीने उत्पादकता वाढीसाठी निरनिराळे प्रयत्न करून त्यात यश मिळवत असतो. या लेखाद्वारे आमच्या ग्राहकासाठी आम्ही डिझाईन करून बनविलेल्या एस.पी.एम.चे उदाहरण आपल्यापुढे मांडत आहोत.

घरगुती वापरासाठी असलेल्या सिलिंग पंख्यांमध्ये असलेल्या आर्मेचर वाईंडिंगवर आणि खाली धातूचे एक झाकण (कव्हर) असते. कोणत्याही व्यक्तीला त्या वाईंडिंगपासून इजा होऊ नये किंवा आतील वाईंडिंगला धक्का लागून त्यालादेखील हानी पोहोचू नये यासाठी हे झाकण स्क्रूने घट्ट बसविलेले असते. (चित्र क्र. 1)

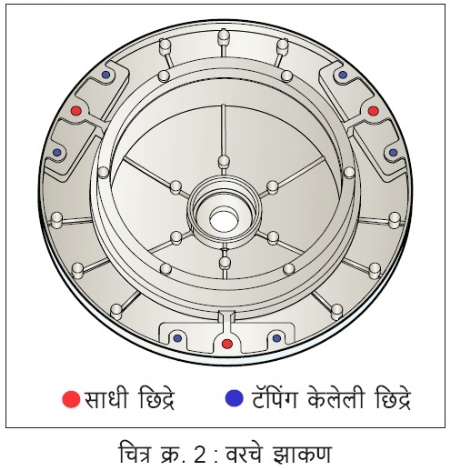

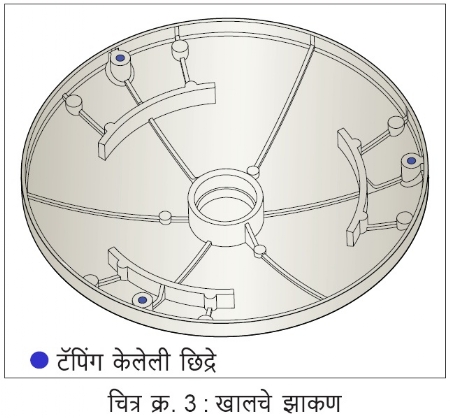

त्यातील वरच्या झाकणाला 120० अंतरावर 2-2 च्या सेटमध्ये असलेल्या 6 छिद्रांना टॅपिंग (चित्र क्र. 2) होते. खालच्या झाकणाला 120० अंतरावर 3 छिद्रे (चित्र क्र. 3) होती. त्या छिद्रांची खोली जास्त नव्हती, परंतु त्यांची कोनीय स्थिती ठराविक पट्ट्यात

(बँडमध्ये) असणे गरजेचे होते. अशा पंख्यांची मागणी मोठ्या प्रमाणात असल्यामुळे सुमारे दोन वर्षांपूर्वी ग्राहकाकडून आमच्याकडे या ड्रिलिंग आणि टॅपिंगसाठी एस.पी.एम.ची विचारणा झाली होती.

जुनी पद्धत

ग्राहकाकडे पूर्वी हे यंत्रण साध्या, छोट्या बेंच प्रकारच्या ड्रिलिंग मशिनवर निरनिराळ्या जिग प्लेट वापरून हाताने (मॅन्युअली) केले जायचे.

समस्या

जुन्या पद्धतीने यंत्रण करताना ग्राहकाला गुणवत्तेमध्ये सातत्य मिळत नव्हते आणि उत्पादकताही कमी होती. मालाची मागणी आणि उत्पादन यांच्या व्यस्त प्रमाणामुळे शॉप फ्लोअरवर कायम तणावाचे वातावरण होते.

नवीन पद्धत

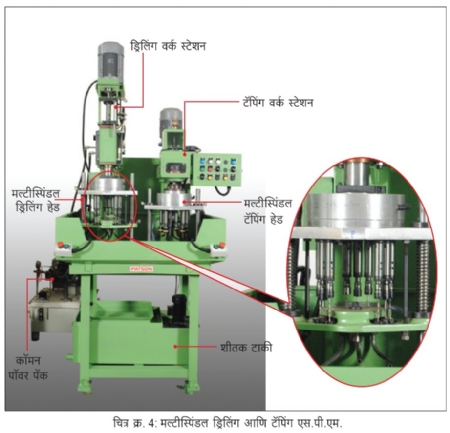

ग्राहकाने सुरुवातीलाच सांगितलेला अपेक्षित आवर्तन काळ आणि उत्पादकता लक्षात घेऊन आम्ही एकाच एस.पी.एम.ची दोन भागांत विभागणी करून त्याचे आरेखन (डिझाईन) केले. एका भागात त्याचे ड्रिलिंग होईल आणि दुसऱ्या भागात त्यातील आवश्यक त्या छिद्रांचे टॅपिंग होईल अशी व्यवस्था केली. प्रत्येक भागात एक अशा प्रकारचे मल्टीस्पिंडल ड्रिलिंग हेड बसवून त्याच्या स्पिंडलसाठी आणि प्रत्यक्ष यंत्रण होण्यासाठी स्वतंत्र फीड देण्यासाठी आवश्यक ती तरतूद केली. (चित्र क्र. 4)

या एस.पी.एम.वर एकाच कामगाराला दोन्ही वर्क स्टेशन स्वतंत्रपणे चालविण्याची सोय करून दिली. त्यामुळे ड्रिलिंग झालेला यंत्रभाग साफ करून टॅपिंगच्या वर्क स्टेशनवर लावून त्याचे आवर्तन चालू करता येत होते. टॅपिंगचे आवर्तन संपेपर्यंत ड्रिलिंगच्या वर्क स्टेशनवर पुढचा यंत्रभाग लोड करता येत होता. या बदललेल्या कार्यपद्धतीमुळे सर्व यंत्रण केलेल्या छिद्रांमधील अंतरे ही +/- 0.1 मिमी. म्हणजेच ड्रॉईंग लिमिटमध्ये साध्य होऊन पूर्वीचा आवर्तन काळ 1 मिनिट/झाकण वरून 0.5 मिनिट/झाकण इतका कमी होऊन उत्पादकता दुप्पट झाली.

हे सर्व परिणाम मिळविण्यासाठी उपयुक्त ठरलेल्या या एस.पी.एम.ची वैशिष्ट्ये पुढे नमूद करत आहोत.

• यंत्रभागावर लागणाऱ्या स्पिंडलच्या संख्येनुसार डिझाईन केलेले गिअर्ड हेड.

• ठराविक स्पिंडल स्पीडचीच गरज असल्यामुळे 3 फेज इंडक्शन मोटर, दाते असलेले पट्टे (टीथ बेल्ट) आणि गिअर बॉक्सच्या साहाय्याने स्पिंडलला दिली जाणारी गती.

• एका आवर्तनात स्पिंडल हेडला वेगाने पुढे जाणारा (रॅपिड फॉरवर्ड) फीड, नेहमीचा कटिंग फीड आणि आवर्तन संपल्यावर वेगाने मागे येणारा (रॅपिड रिव्हर्स) फीड अशी रचना.

• ड्रिलच्या ठराविक अंतरानुसार ड्रिलिंगसाठी केलेला जिग प्लेटचा वापर.

• ड्रिल पकडण्यासाठी बाजारात मिळणारे कॉलेट आणि ड्रिलची खोली कमी जास्त करण्यासाठी वापरलेले धारक (होल्डर).

• यंत्रभाग घट्ट पकडण्यासाठी जिग प्लेटच्या खाली स्प्रिंगची तरतूद.

• टॅपिंगच्या वर्क स्टेशनवर वापरलेल्या खास टॅपिंग ॲटॅचमेंट.

• स्पिंडलचा खाली येण्याचा वेग हा त्या यंत्रभागाच्या टॅपिंगच्या पिचप्रमाणे सेट केलेला असतो.

• हाताने आणि स्वयंचलित अशा दोन्ही प्रकारे मशिन चालविण्याची सोय उपलब्ध.

• मशिन चालू करण्यासाठी एकाच वेळी दोन पुश बटन दाबण्याची गरज. (कामगाराच्या सुरक्षिततेसाठी)

कालांतराने ग्राहकाकडे वाढलेल्या मागणीमुळे एस.पी.एम.वर वाढविलेली उत्पादकता आणि त्यातून होणारे उत्पादन अपुरे पडू लागले. त्यामुळे सुमारे सहा महिन्यांपूर्वी आम्हाला तसेच आणखी एक एस.पी.एम. बनवून देण्याबद्दल ग्राहकाकडून विचारणा झाली.

या दुसऱ्या एस.पी.एम.साठी ग्राहकाने आधीच्या एस.पी.एम.साठी सांगितलेल्या गरजांपेक्षा अजून काही गोष्टींचा आग्रहाने अंतर्भाव करण्यास सांगितले.

• हे एस.पी.एम. परिस्थितीनुसार एक किंवा दोन कामगारांनी चालविता येण्याची तरतूद करणे.

• आवर्तन काळ आहे त्यापेक्षा निम्म्याने कमी करणे.

खरेतर ग्राहकाच्या आधीच्या गरजांनुसार, सुरुवातीचे एस.पी.एम. बनविणे हे आमच्यासाठी एक आव्हानच होते. ते आम्ही तितक्याच समर्थपणे पेललेदेखील. आम्ही ग्राहकाकडील आधीच्या एस.पी.एम.वर होणाऱ्या कार्यपद्धतीचे नव्याने विश्लेषण केले. त्यावेळी असे लक्षात आले की, एक दोन ठिकाणी अजून नाविन्यपूर्ण गोष्टी राबविल्या तर ग्राहकाने केलेल्या मागण्या सहज साध्य करता येतील. त्याची संकल्पना पुढे थोडक्यात दिली आहे.

दोन कामगारांनी एकाचवेळी हे एस.पी.एम चालविण्यात एक फायदा असा होता की, एका स्टेशनवर झालेला यंत्रभाग वेळ वाया न घालविता लगेच दुसऱ्या स्टेशनवर लावून काम चालू करता येत होते. कामगाराचा अनावश्यक वाया जाणारा वेळ एकदम कमी होत होता. हे साध्य करण्यासाठी,

• मशिनचा बेस रुंद करून दोन वर्कस्टेशनमधील अंतर वाढविले.

• एस.पी.एम.वर दोन स्वतंत्र पेंडंट बॉक्सची तरतूद केली.

• एस.पी.एम.चे पॉवर पॅक आणि कंट्रोल पॅनेल हे त्याच्या सांगाड्यावरच जागा वाया न घालविता चपखलपणे बसविले.

(चित्र क्र. 5 आणि 6)

आधीच्या एस.पी.एम.मध्ये टॅपिंग वर्क स्टेशनवर यंत्रभाग लोड करण्यासाठी टॅपचा बॉटम फेस आणि फिक्श्चरच्या बेसमध्ये काही जागा सोडावी लागत होती आणि आवर्तन सुरू केल्यावर ते अंतर पुढे जाण्यासाठी लागणारा काही वेळ वाया जात होता. आम्ही हवेच्या दाबावर उचलल्या जाणाऱ्या टेबलची तरतूद केली, ज्यामुळे आवर्तन काळ कमी करण्यासाठी टेबलवर जलद संपर्काची सोय (रॅपिड ॲप्रोच) केली आणि फिक्श्चर टेबलवर बसविले.

वाचकांच्या सुलभ आकलनासाठी या आवर्तनाचा व्हिडिओ पाहण्यासाठी सोबतचा QR कोड मोबाईलवर स्कॅन करा.

या एस.पी.एम.मुळे आधीचा 30 सेकंद/झाकण असलेला आवर्तन काळ 20 सेकंद/झाकण एवढा कमी झाला. जवळजवळ एकाच मशिनच्या खर्चात आणि जागेत दोन मशिनचे काम भागले. अशारीतीने याही वेळी आम्ही आमच्या ग्राहकाला पूर्णपणे समाधानी केले.

@@AUTHORINFO_V1@@