टूल लेपनामधील नवीनतम प्रवाह

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उद्योगक्षेत्रामध्ये उत्पादकता आणि खर्चावरील नियंत्रण ही नेहमीची आव्हाने आहेत. कोणत्याही कारखान्यात, शॉप फ्लोअरवर उत्पादकता वाढविण्यासाठी आणि खर्च कमी करण्यासाठी अविरत प्रयत्न केले जातात. कोणत्याही उत्पादनाचा कच्चा माल, त्याची उत्पादन प्रक्रिया, मशिन टूल, कटिंग टूल आणि कार्यवस्तू पकडण्याची साधने यांचा वरील उद्दिष्टे गाठण्यात महत्त्वाचा वाटा असतो.

सामान्यतः कटिंग टूलच्या वापरातून उत्पादकता वाढविण्यासाठी कर्तन कडांच्या (कटिंग एज) वेगवेगळ्या प्रकारच्या भूमितीमध्ये निरनिराळे प्रयोग केले जातात. उदाहरणार्थ, निरनिराळे रेक कोन, चिप ब्रेकर वगैरे. या लेखामध्ये उत्पादकतेवर आणि खर्चावर कटिंग टूलचा पडणारा प्रभाव एका नाविन्यपूर्ण दृष्टिकोनातून मांडण्याचा प्रयत्न केला आहे. यात कर्तन कडेवर एका झीजरोधक विशिष्ट पदार्थाचा अतिशय पातळ लेप (कोटिंग) दिला जातो. त्यामुळे कर्तन कडेचे आयुष्य वाढते, त्याशिवाय त्या टूलला नव्याने धार लावेपर्यंत (रीग्राइंड) किंवा टूल बदलेपर्यंत तयार होणाऱ्या यंत्रभागांची संख्या वाढते. टूलवर योग्य प्रकारचे लेपन केल्यामुळे कारखान्यात पुढील फायदे मिळतात.

1. झीज होण्यास अधिक प्रतिरोध.

2. ऑक्सिडेशनला अधिक प्रतिरोध.

3. मेटल फटीगला अधिक प्रतिरोध.

4. औष्णिक झटक्याला (हीट शॉक) अधिक प्रतिरोध.

5. घर्षण कमी होते.

वरील फायदे लक्षात घेता, लेपन केलेले कटिंग टूल सामान्य कटिंग टूलपेक्षा अधिक उच्च पॅरामीटर वापरून चालविता येते. त्याचे आयुष्य अधिक असते आणि कोरडे (शीतकाशिवाय) यंत्रण करण्याची शक्यता निर्माण होते. या सगळ्याचा परिणाम म्हणून मागील काही वर्षांत, लेपन केलेली टूल बहुतांश उद्योगक्षेत्रात वापरली जातात आणि इच्छित फायदे साध्य केले जातात. लेपन केलेले आणि लेपन न केलेले टूल यांच्या दिसण्यातील फरक चित्र क्र. 1 वरून स्पष्ट होईल. कटिंग टूलच्या पृष्ठभागावर लेपन करण्याच्या मुख्यत्वे दोन पद्धती आहेत.

1. केमिकल व्हेपर डिपॉझिशन (CVD)

केमिकल व्हेपर डिपॉझिशन (CVD) ही सर्वसामान्य पद्धत असून, बऱ्याच वर्षांपासून ती वापरण्यात येत आहे. या पद्धतीमध्ये टूल एका रासायनिक प्रक्रिया करण्याच्या पात्रात ठेवले जाते. तिथे त्याला 10000 सें. पर्यंत गरम केले जाते. त्यानंतर त्या पात्रात एका विशिष्ट वायुचा (गॅस) प्रवाह सोडला जातो. टूलच्या गरम पृष्ठभागावर गॅसचे विघटन होते आणि 2 ते 10 मायक्रॉन जाडीचा पातळ लेप टूलवर निर्माण होतो. यासाठी सामान्यतः टायटॅनियम टेट्राक्लोराईड (TiCl4), हायड्रोजन (H2) आणि नायट्रोजन (N2) हे वायू वापरले जातात.

CVD प्रक्रियेचा मुख्य फायदा म्हणजे, त्यातून मिळणारा लेप एकसारखा असतो, परंतु टूलचे तापमान अधिक ठेवावे लागत असल्यामुळे टूलच्या धातूवर त्याचा परिणाम होतो. तसेच एकंदर प्रक्रियेस लागणारा वेळही अधिक असतो.

2. फिजिकल व्हेपर डिपॉझिशन (PVD)

फिजिकल व्हेपर डिपॉझिशन (PVD) लेपन प्रक्रिया अधिक लोकप्रिय होऊ लागली आहे. लेप देण्याच्या या प्रक्रियेत त्यामानाने कमी तापमान (1500 सें. ते 5000 सें.) लागते आणि ही प्रक्रिया उच्च दर्जाच्या निर्वात स्थितीमध्ये केली जाते. लेपनासाठी शुद्ध आणि घन स्वरुपातील टायटॅनिअम किंवा ॲल्युमिनिअम धातू वापरले जातात. या धातुंचे तापमान वाढवून किंवा त्यांच्यावर आयनचा मारा करून त्यांना बाष्प स्वरुपात आणून त्यांचे आयनीभवन केले जाते. याच वेळी नायट्रोजन किंवा एखादा कार्बनयुक्त गॅस तिथे सोडण्यात येतो. यामुळे धातूचे संयुग बनून त्याची वाफ कटिंग टूलवर पातळ लेपाच्या रूपात बसते. या प्रक्रियेद्वारे मिळणारे लेपन घट्ट चिकटून बसणारे असते. त्यामुळे टोकदार कर्तन कडांवर लेपन करणे शक्य होते. परंतु आंतरिक पृष्ठभागांचे लेपन करणे अवघड असते, कारण व्यवस्थित लेपन होण्यासाठी ज्या पृष्ठभागावर लेपन करायचे तो पृष्ठभाग, लेप देणाऱ्या वायुला थेट सामोरा असणे आवश्यक असते.

लेपनासाठी वापरले जाणारे विविध रासायनिक पदार्थ पुढे दिले आहेत.

1. टायटॅनिअम नायट्राईड (TiN)

2. टायटॅनिअम कार्बाईड (TiC)

3. टायटॅनिअम कार्बोनायट्राईड (TiCN)

4. ॲल्युमिनिअम ऑक्साईड (Al2O3)

5. टायटॅनिअम ॲल्युमिनिअम नायट्राईड (TiAIN)

6. झिर्कोनिअम नायट्राईड (ZrN)

या प्रत्येक प्रक्रियेचे काही फायदे आणि तोटे आहेत.

पृष्ठभागाची तयारी

लेपन केलेल्या टूलचा वापर करताना त्याची कामगिरी आणि लेपनाचा दर्जा या दोन्ही गोष्टी त्याच्या पृष्ठभागाच्या दर्जावर अवलंबून असतात. ही गोष्ट लेपनाची प्रक्रिया कोणतीही असली तरी गरजेची असते. पृष्ठभाग तयार करताना त्यावरील धूळ, गंज, तेल, वंगण, रंग किंवा इतर कोणताही दूषित करणारा घटक काढण्याचे काम केले जाते. यासाठी ब्लास्टिंग, ब्रशिंग, लॅपिंग आणि पॉलिशिंग या पद्धतींचा वापर केला जातो.

स्वच्छता करताना आम्ल किंवा अल्कली द्रव वापरले जातात. डी-आयोनाईज्ड पाणी वापरून अंतिम स्वच्छता केली जाते. त्याशिवाय हवेचा दाब वापरून केलेले ब्लास्टिंग आणि मायक्रो (सूक्ष्म) ब्लास्टिंग वापरूनदेखील पृष्ठभाग स्वच्छ केला जातो. या स्वच्छतेनंतर पृष्ठभाग उष्ण हवा किंवा नायट्रोजन वापरून कोरडा केला जातो. या सर्व पद्धतींपैकी डी-आयोनाईज्ड स्वच्छता करण्याच्या पद्धतीला प्राधान्य दिले जाते, कारण त्या पद्धतीमुळे दर्जेदार लेपन करण्यासाठी लागणारी उत्तम स्वच्छता करता येते.

लेपनाची रचना

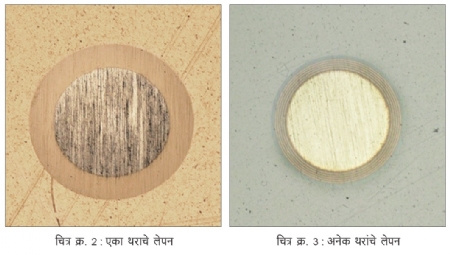

लेपनामध्ये होणाऱ्या सुधारणांमुळे लेपांच्या रचनेत बरेच बदल झालेले आहेत. शक्य तितका उत्तम लेप मिळण्यासाठी सातत्याने सुधारणा केल्या जात आहेत. गरजेनुसार एका थराचे लेपन (चित्र क्र. 2) किंवा अनेक थरांचे लेपन (चित्र क्र. 3) केले जाते.

लेप चिकटणे

लेपाची जाडी पाहिजे त्या मर्यादेमध्ये आहे याची खात्री केल्यानंतर लेप पृष्ठभागावर किती घट्ट चिकटला आहे याची चाचणी केली जाते. लेप चिकटण्याची चाचणी रॉकवेल इंडेन्टेशन आणि स्क्रॅच चाचणी या दोन पद्धतीने तपासता येते.

गुणवत्ता नियंत्रणातून लेपाची रचना आणि वितरण हे दोन घटक तपासले जातात. हाय मॅग्निफाईंग इलेक्ट्रॉन मायक्रोस्कोप वापरून आणि क्ष-किरण तंत्रज्ञान वापरून हे केले जाते. टूलवर लेपन करण्याच्या क्षेत्रात आम्ही म्हणजे ‘ऑर्लिकॉन बाल्झर्स’ अग्रस्थानी आहोत हे अभिमानाने सांगू इच्छितो. बऱ्याच वेळा ग्राहक आम्हाला त्यांच्यापुढील आव्हानात्मक परिस्थिती सांगतात आणि त्यांच्या उत्पादनात वाढ करण्यासाठी खात्रीलायक आणि किफायतशीर उपाय देण्यासाठी आमच्याकडे त्यांच्या गरजा नोंदवितात.

उदाहरण म्हणून आमच्या एका ग्राहकाकडील बॅलिनिट डायमंड नॅनो लेपनाची दोन उदाहरणे वाचकांसाठी देत आहोत.

केस स्टडी 1

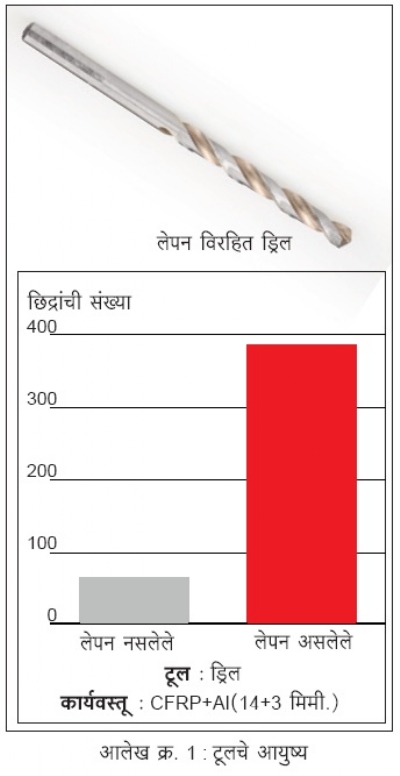

बॅलिनिट डायमंड नॅनो लेपन केलेले टूल खात्रीशीर आणि किफायतशीर पद्धतीने फायबर ग्लास आणि CFRP (कार्बन फायबर रिइंफोर्स्ड प्लास्टिक) यांचे यंत्रण करू शकते. लेपनाच्या योग्य जाडीमुळे बर निर्माण होत नाहीत, त्याशिवाय टूलचे आयुष्य वाढल्यामुळे आणि पृष्ठभागाचे फिनिशिंग चांगल्या दर्जाचे होत असल्यामुळे यंत्रणाचा खर्च कमी होतो. कार्बाईडवर बॅलिनिट डायमंड मायक्रोचे लेपन केल्यामुळे ग्रॅफाईटच्या कार्यवस्तूचे चांगल्या दर्जाचे यंत्रण उच्च वेगाने करता येते.

टूलचे उत्पादन करणाऱ्या आमच्या एका ग्राहकाला एअरोस्पेस उद्योगासाठी कॉम्पोझिट मटेरियलच्या भागांचे यंत्रण करताना अडचणी येत होत्या. ते भाग CFRP+Al या सँडविच मटेरिअलचे होते. या भागांवर छिद्रे पाडायची होती. छिद्रे पाडताना असे लक्षात आले की, कॉम्पोझिट मटेरिअल असल्यामुळे छिद्रांच्या आकारात सातत्य येत नव्हते आणि प्रक्रियाही स्थिर होत नव्हती. टूलची खूप जास्त झीज होत असल्यामुळे प्रत्येक 50 ते 55 छिद्रांनंतर ड्रिल बदलावे लागत होते.

या अडचणींचा अभ्यास केल्यानंतर वेगवेगळ्या लेपांची चाचणी घेण्यात आली आणि शेवटी आम्ही ड्रिलवर बॅलिनिट डायमंड नॅनो लेपन करण्याचा निर्णय घेतला. 80 मी./मिनिट या उच्च वेगाने आणि 0.07 मिमी./रिव्हो. या सरकवेगाने चाचण्या घेताना टूलचे तापमान नियंत्रित करण्यासाठी थंड हवा वापरली गेली. तेव्हा टूलची झीज कमी झाल्याचे, प्रक्रियेची स्थिरता वाढल्याचे, तसेच आकाराचे सातत्य आणि अचूकता वाढलेली आढळली. याशिवाय पृष्ठभागाचे फिनिश सुधारलेले होते. ड्रिलचे पुन्हा ग्राईंडिंग करण्याआधी प्रत्येक टूलमधून मिळणाऱ्या छिद्रांची संख्या 7 पटीने वाढली या लेपन केलेल्या ड्रिलने 375 छिद्रे पाडली गेली आणि लेपनविरहित ड्रिल 55 छिद्रे पाडत होते. (आलेख क्र. 1)

एअरोस्पेससाठी वापरल्या जाणाऱ्या बहुतांश कॉम्पोझिट मटेरियलच्या यंत्रणासाठी आता या पद्धतीचे लेपन वापरले जाते.

केस स्डडी 2

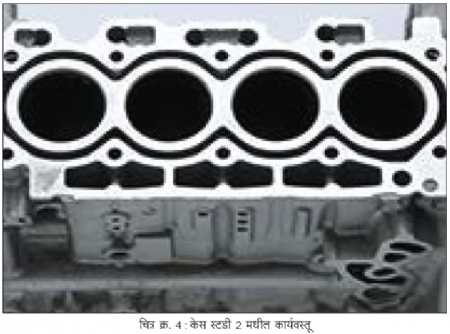

कार्यवस्तुच्या (चित्र क्र. 2) मटेरियलमध्ये सिलिकॉनचे प्रमाण जास्त असल्यामुळे ड्रिलिंग करताना उच्च यंत्रण पॅरामीटर वापरण्यात अडचणी येत होत्या आणि पृष्ठभागाच्या फिनिशचा दर्जाही अपेक्षेनुसार मिळत नव्हता. छिद्र पाडताना छिद्रांचे L:D गुणोत्तर 12 पेक्षा जास्त असणे हाही आणखी एक अडचण निर्माण करणारा घटक होता. त्यामुळे कर्तन कडेची झीज वेगाने होत होती आणि टूलचे आयुष्य कमी मिळत होते.

यासाठी आम्ही टूलची भूमिती न बदलता वेगवेगळे लेप दिलेली टूल वापरून चाचण्या घेतल्या आणि शेवटी बॅलिनिट डायमंड नॅनो लेपन केलेले 8 मिमी. व्यासाचे ड्रिल छिद्र पाडण्याकरिता वापरले. या लेपनामुळे SiC कणांच्या ॲब्रेझिव्ह गुणधर्माच्या नकारात्मक परिणामावर मात करता आली. तसेच याचा यंत्रण पॅरामीटरवर चांगला परिणाम झाल्यामुळे ड्रिलचे आयुष्य वाढले. छिद्राच्या पृष्ठभागाचा फिनिश सुधारला आणि छिद्राचा सरळपणासुद्धा सुधारला. (आलेख क्र. 2)

डायमंड लाईक कार्बन (DLC) लेपनाच्या तुलनेत चाचण्यांमध्ये जास्त प्रोत्साहन देणारे निष्कर्ष मिळाले. याचे अनेक परिणाम झाले. जसे की, कर्तन वेग 60 मी./मिनिट आणि सरकवेग 0.1 मिमी./रिव्हो. ठेवून 200 छिद्रे करता आली, याउलट DLC लेपन केलेल्या टूलने फक्त 10 ते 15 छिद्रे करता येत होती. बऱ्याच धातू यंत्रण उद्योगांना हे नवीन तंत्रज्ञान त्यांची वाढ होण्यासाठी उपयोगी पडत आहे. आमच्याकडील तज्ज्ञ आणि संशोधन आणि विकास विभाग ग्राहकांची अशा प्रकारची आव्हाने स्वीकारून त्यांना आम्ही निश्चित उपाय सुचवितो आणि गरज पडल्यास नवीन उत्पादने विकसित करून ती समस्या सोडवितो याचा आम्हाला अभिमान वाटतो.

@@AUTHORINFO_V1@@