उच्च दाबाचे शीतक वापरून केलेली सुधारणा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कोणत्याही कारखान्यामध्ये उत्पादन निर्मिती होत असताना वाया जाणारा वेळ, पैसा आणि कार्यक्षमता यांना कारणीभूत ठरणारे घटक दूर करून उत्पादनक्षमता वाढविणे हा प्रत्येक उत्पादकाचा प्रमुख हेतू असतो. या विचारातूनच अनेकजण पूर्वी वापरत असलेल्या प्रक्रियेमध्ये योग्य ते बदल करून सुधारणा करत असतात. अशीच एक सुधारणा आपण पाहणार आहोत.

समस्या

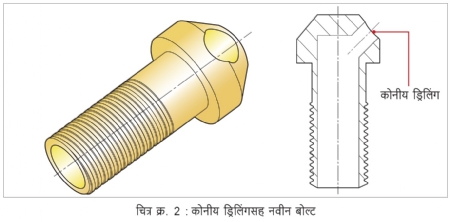

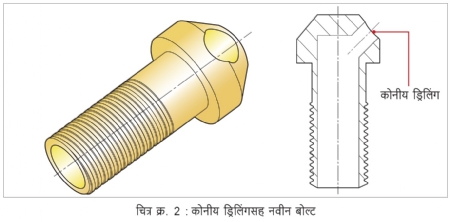

आमचा एक ग्राहक 360 मिमी. व्यास आणि 450 मिमी. लांबीच्या स्टेनलेस स्टील मटेरिअलच्या कार्यवस्तूचे टरेट लेथ मशिनवर यंत्रण करीत होता. टर्निंग करताना ग्राहकाला इन्सर्टचे आयुष्य कमी मिळत होते. म्हणजेच ग्राहकाला प्रति यंत्रभाग 1.2 इन्सर्ट लागत होते. याचे कारण शोधताना असे लक्षात आले की, शीतक इन्सर्टच्या अपेक्षित ठिकाणी पोहोचत नसल्यामुळे (चित्र क्र. 1) टर्निंग प्रक्रियेदरम्यान यंत्रभागाचे तापमान वाढत होते. परिणामी अपेक्षित पृष्ठभाग फिनिश मिळत नव्हता.

उपाययोजना

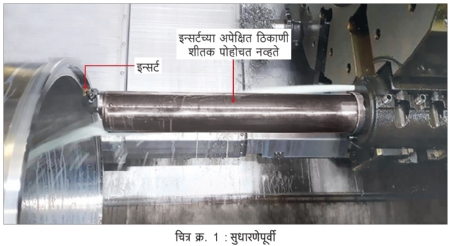

टर्निंग प्रक्रियेदरम्यान यंत्रभागाचे वाढणारे तापमान कमी करण्यासाठी आणि सिलिंडर टर्निंगसाठी लागणाऱ्या इन्सर्टची संख्या कमी करण्यासाठी आम्ही समस्येचे विश्लेषण केले. त्यावेळी असे लक्षात आले की, हत्यारधारकातून (टूल होल्डर) बाहेर येणारे शीतक कमी दाबाने बाहेर येत असल्यामुळे ते अपेक्षित जागेवर न जाता यंत्रभागावर इतर ठिकाणी पडत होते. शीतकाचा दाब वाढविल्यास ते अपेक्षित जागी पोहोचू शकेल असा विचार केला. यासाठी मशिनच्या टरेटला बसविलेल्या ज्या बोल्टमधून शीतक बाहेर पडत होते, त्या बोल्टचे डिझाईन बदलून त्याठिकाणी काहीशा जास्त उंचीचा नवीन बोल्ट बसविण्याचा निर्णय घेतला. (चित्र क्र. 2)

नवीन पद्धत

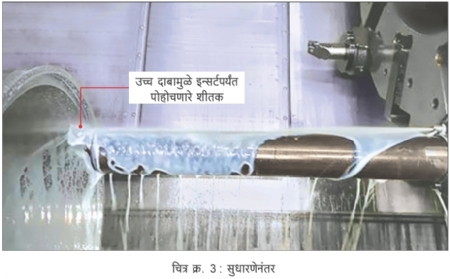

नवीन पद्धतीमध्ये आम्ही बसविलेल्या नवीन बोल्टला आतील बाजूने कोनीय (अँग्युलर) ड्रिलिंग केले. त्यामुळे बाहेर पडणाऱ्या शीतकाचा दाब वाढून ज्या ठिकाणी शीतक पोहोचणे गरजेचे होते, त्या ठिकाणी ते पूर्ण दाबाने पोहोचू लागले. जेव्हा कोनीय ड्रिलिंग केले जाते, तेव्हा गतिज बल (डायनॅमिक फोर्स) तयार होते आणि शीतकाला जास्त दाब मिळून ते सरळ रेषेत पुढे जाण्यास मदत करते. या तत्वानुसार, शीतक इन्सर्टवर पडू (चित्र क्र. 3) लागले. जेव्हा टूल लांब असते, त्यावेळी ही समस्या जास्त आढळते.

फायदे

• पूर्वी ग्राहकाला प्रत्येक यंत्रभागासाठी 1.2 इन्सर्ट लागत होते. त्याठिकाणी आता दीड यंत्रभागासाठी एकच इन्सर्ट वापरला जातो.

• यंत्रभागाच्या आतील पृष्ठीय फिनिशमध्ये सुधारणा झाली.

• सुरुवातीला दिवसातून 3 इन्सर्ट बदलावे लागत होते, मात्र सुधारणेनंतर आता 2 इन्सर्ट वापरावे लागतात. त्यामुळे सेटअपसाठीचा कालावधी 5 मिनिटांनी कमी झाला. इन्सर्ट बदलण्याचा वेळ वाचल्यामुळे यंत्रभागाला लागणारा एकूण वेळ कमी झाला.

• उत्पादनाची गुणवत्ता सुधारल्यामुळे यंत्रभाग नाकारण्याचे प्रमाण 3 टक्क्यांनी कमी झाले.

• हत्यारधारक तुटण्याची शक्यता कमी झाली.

@@AUTHORINFO_V1@@