गुणवत्ता तपासणी प्रणालीसाठी IoT

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यांत्रिकी अर्थात मेकॅनिकल उद्योग हा माणसाच्या इतिहासातील खऱ्या अर्थाने आदिम उद्योग. अश्मयुग, ताम्रयुग, लोहयुग अशा अनेक टप्प्यांतून हा उद्योग माणसांबरोबरच उत्क्रांत होत गेला. अगदी सतराव्या शतकापर्यंत या उद्योगातील बहुतेक क्रिया एकतर माणूस स्वतः करत होता किंवा शक्तिशाली प्राण्यांच्या आणि काही छोट्या, साध्या मशिनच्या मदतीने करून घेत होता. अठराव्या शतकात जेम्स वॉटने वाफेची अफाट शक्ती ओळखली आणि मशिन चालविण्याच्या कामात ती उपयोगात आणली. यातून मशिनची शक्ती अनेक पटीने वाढली, ही शक्ती अखंडितपणे मिळू लागली आणि यांत्रिकी उद्योगात खऱ्या अर्थाने क्रांती झाली.

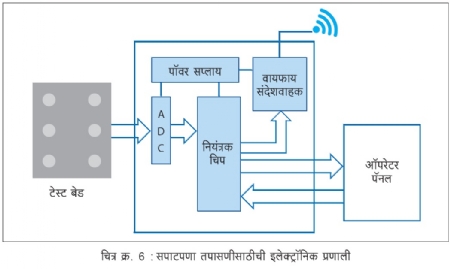

ही पहिली औद्योगिक क्रांती! अशीच दुसरी क्रांती 20 व्या शतकाच्या सुरुवातीस झाली. तेव्हा हेन्री फोर्डच्या दूरदृष्टीतून घाऊक निर्माण तंत्रज्ञान (मास मॅन्युफॅक्चरिंग टेक्निक) विकसित झाले. एकसमान रचनेच्या वस्तू, घाऊक प्रमाणात, अखंडितपणे, बिनचूक आणि तेही कमी मनुष्यबळात तयार होऊ लागल्या आणि यातून यांत्रिकी उद्योग अक्षरशः धावू लागला. 20 व्या शतकाच्या उत्तरार्धात गणकयंत्र (कॅल्क्युलेटर), संगणक, इलेक्ट्रॉनिक्स या क्षेत्रांचा विकास झाला आणि त्यामधून स्वयंचलन (ऑटोमेशन) ही तिसरी औद्योगिक क्रांती उदयास आली. संगणक (कॉम्प्युटर) आणि इलेक्ट्रॉनिक नियंत्रक (कंट्रोलर) यांच्या मदतीने स्वयंचलित मशिन आणि स्वयंचलित मॅन्युफॅक्चरिंग पद्धतीचा उदय झाला, ज्यातून उत्पादकता कमालीची वाढली आणि वस्तू उत्पादनासाठीचे माणसांवरील अवलंबित्व खूपच कमी झाले. आता 21 व्या शतकाच्या पूर्वार्धात आपण चौथ्या औद्योगिक क्रांतीच्या उंबरठ्यावर उभे आहोत. मागील काही वर्षांपासून जगभर ‘इंडस्ट्री 4.0’ या नावाने ही क्रांती चर्चिली जात आहे. इंटरनेट, कृत्रिम बुद्धिमत्ता (आर्टिफिशिअल इंटेलिजन्स) आणि सूक्ष्मवत तरीही किफायतशीर होत चाललेले इलेक्ट्रॉनिक्स यांच्या जोरावर होऊ घातलेल्या या क्रांतीने मॅन्युफॅक्चरिंग क्षेत्रामध्ये आमूलाग्र बदल होऊ घातले आहेत. (चित्र क्र. 1)

इंडस्ट्री 4. 0 बद्दल थोडेसे

इंडस्ट्री 4.0 ही संकल्पना सर्वप्रथम जर्मनीमध्ये समोर आली. जर्मनीमध्ये 2011 साली झालेल्या हॅनोव्हर-मेस्सी या जगप्रसिद्ध मॅन्युफॅक्चरिंग उद्योगांच्या वार्षिक प्रदर्शन सोहळ्यात जर्मन सरकार आणि बॉश, सिमेन्स अशा मोठ्या जर्मन कंपन्यांच्या पुढाकाराने मांडली गेली. अचूक, विेशासार्ह आणि अतिप्रगत अशा यंत्र आणि तंत्राबद्दल साऱ्या जगाला जर्मनी परिचित आहेच. स्वयंचलन या तिसऱ्या औद्योगिक क्रांतीमध्ये अग्रेसर असणाऱ्या या देशाने, पुढील टप्पा म्हणून ‘इंडस्ट्री 4.0’ या चौथ्या क्रांतीची संकल्पना मांडली. या क्रांतीमध्ये संपूर्ण उत्पादन प्रक्रिया, उत्पादित होणाऱ्या वस्तू आणि त्याचबरोबर त्या सार्यांशी संबंधित असणारी मानवी यंत्रणा अधिकाधिक बुद्धिमान (इंटेलिजंट), स्वयंचलित, इंटरकनेक्टेड आणि सुरक्षित असणे अपेक्षित आहे. त्यासाठी आपण वापरत असलेल्या बहुतेक सर्वच भौतिक यंत्रणा (जसे की वाहने, घरे, यंत्रे, फोन, वस्त्रप्रावरणे अशा अनेक गोष्टी) सायबर भौतिक यंत्रणांमध्ये रूपांतरित होतील. याचाच अर्थ निर्जीव वाटणाऱ्या प्रत्येक वस्तू आणि यंत्रणेलाही काही ना काही निर्णय घेण्याची आणि दुसऱ्या वस्तुशी संदेशवहन करण्याची क्षमता प्राप्त होईल. या अशा बदलांमुळे सध्या माणूस करतो अशी बरीच कामे या सायबर भौतिक यंत्रणा करू लागतील आणि परिणामस्वरुपी कोणत्याही उद्योगधंद्यांतील मानवाच्या सहभागाचे स्वरूपच बदलून जाईल. या क्रांतीची काहीशी झलक आपण पाहूही लागलो आहोत.

भ्रमणध्वनी हे आता केवळ संदेशवहनाचे साधन राहिले नसून एक स्मार्ट मशिन झाले आहे, इतके की जणू ते माणसाचे एक नवीन इंद्रियच आहे. वाहने अधिकाधिक स्वयंचलित होत आहेत. पैशांची देवाणघेवाण रोकड स्वरुपात कमी आणि ऑनलाईन स्वरुपात जास्त होत आहे. घरांमधील दूरदर्शन संच, धुलाई यंत्र, रेफ्रिजरेटर अशी उपकरणे अधिक स्मार्ट होऊ लागली आहेत. याच पद्धतीने मॅन्युफॅक्चरिंग उद्योगाचा विचार केल्यास कारखाने, त्यातील मशिन, उपकरणे यांच्यात कशी क्रांती होऊ शकेल याची कल्पना करता येईल.

इंडस्ट्री 4.0 समजून घेताना, ही चौथी क्रांती प्रत्यक्षात आणू शकणारी त्याची तांत्रिक अंगे लक्षात घेतली पाहिजेत. यातील प्रत्येक अंग हा स्वतंत्र लेखाचा विषय आहे, पण या लेखात आपण त्यांची थोडक्यात ओळख करून घेऊया.

1. वस्तूंचे आंतरजाल (इंटरनेट ऑफ थिंग्ज, IoT)

संगणकांचे आंतरजाल तर आपण सध्या वापरतोच. त्यातून आपण गुगल, ॲमेझॉन अशा विविध सेवा, सोशल मीडियामधील विविध पर्याय वापरतो. या संगणकीय आंतरजालाप्रमाणे बाकी निर्जीव वस्तूंचे आणि मशिनचेही आंतरजाल बनले तर? आपल्या कारखान्यातील एखादे मशिन, एखादा पंप, आपली चारचाकी गाडी, घरातील वातानुकूलन यंत्र (एअर कंडिशनर) आणि आपला स्मार्टफोन अशी साधने एकमेकांशी बोलू शकले तर? या कल्पनेतून जे काही निर्माण होईल तेच आहे वस्तू आंतरजाल अर्थात, IoT.

2. कृत्रिम बुद्धिमत्ता (आर्टिफिशिअल इंटेलिजन्स, AI)

माणसाला जशी निसर्गदत्त बुद्धिमत्ता आहे, तशी एखाद्या वस्तूस देणे आणि त्या वस्तुला काही ठराविक प्रमाणात निर्णय घेण्यास सक्षम करणे म्हणजेच कृत्रिम बुद्धिमत्ता. या तंत्रज्ञानाने सर्वच अभियांत्रिकी क्षेत्रात लक्षणीय बदल घडून येतील.

3. यंत्रमानव तंत्रज्ञान (रोबोटिक्स आणि ड्रोन)

यंत्रमानव आता आपल्याला नवीन नसला तरी कृत्रिम बुद्धिमत्तेच्या आणि IoT च्या तंत्रज्ञानाने यंत्रमानवाचे सामर्थ्य अफाट वाढलेले आहे. पिक अँड प्लेस, यंत्रण अशा रूढ कामापासून ते गुणवत्ता तपासणी, हवाई पाहणी अशा अनेक नवनवीन कामांसाठी विविध स्वरुपातील यंत्रमानव आणि ड्रोन वापरले जाऊ लागले आहेत.

4. आभासी आणि पूरक वास्तवता (व्हर्च्युअल आणि ऑग्मेंटेड रिॲलिटी)

आभासी वास्तवता हे एक कमालीचे परिणामकारक तंत्र आहे. कॅमेरा आणि इतर काही संवेदकांचा (सेन्सर) सुयोग्य वापर करून अगदी दूरदेशातील एखादे दृश्य आपल्या डोळ्यासमोर तात्काळ, जसेच्या तसे त्रिमितीय स्वरुपात उभे करण्याचे यात सामर्थ्य आहे. पूरक वास्तवतेमध्ये याहीपुढे जाऊन त्या दृश्यात अधिक माहिती देणारे आणि दृश्यता वाढविणारे परिणामदेखील साधता येतात. ‘जे न देखे रवी ते देखे कवी’ या उक्तीमधल्या कवीप्रमाणेच जणू हे तंत्र आपल्या मदतीस येते.

5. ब्लॉकचेन तंत्रज्ञान

नोंदी करण्यासाठी, पाठविण्यासाठी किंवा साठविण्यासाठी मागील 10 वर्षांत विकसित झालेले हे तंत्रज्ञान आहे. कमालीची सुरक्षितता, विकेंद्रित पद्धतीने होणारे माहितीचे संचालन या वैशिष्ट्यांमुळे हे तंत्रज्ञान बँका, पुरवठा साखळी (सप्लाय चेन) व्यवस्थापनातील आदान प्रदान अशा अनेक क्षेत्रांतील लक्षावधी व्यवहार सुलभतेने आणि तरीही सुरक्षितपणे करण्यास मदत करत आहे.

6. त्रिमितीय छपाई (3D प्रिंटिंग)

कागद, कापड अथवा कोणत्याही पृष्ठभागावर होणारी छपाई आपल्याला नवीन नाही. पण याच छपाई तंत्राला अधिक विकसित करून धातू किंवा प्लॅस्टिकच्या सूक्ष्म कणांच्या माध्यमातून अनेक थरांची (लेयर) छपाई करणे आणि त्यातून एखादी वस्तूच तयार करणे शक्य होत आहे. यातूनच विकसित झालेल्या वर्धमान उत्पादन प्रक्रियेमुळे (अॅडिटिव्ह मॅन्युफॅक्चरिंग) वस्तुंच्या निर्माणक्षमतेला नवीन आयाम मिळालेला आहे.

7. आभासी प्रतिरूप (डिजिटल ट्विन)

संगणकाच्या मदतीने एखाद्या मशिनचे किंवा प्रणालीचे चलनवलन आभासी स्वरुपात (सिम्युलेशन) पाहता येते. हे आभासी चलनवलन प्रत्यक्ष मशिनच्या सोबत त्याला जोडलेल्या संगणकात होत राहिले तर त्यातून ते मशिन किंवा प्रणाली अधिक प्रभावीपणे नियंत्रित करता येते.

IoT आणि आपण

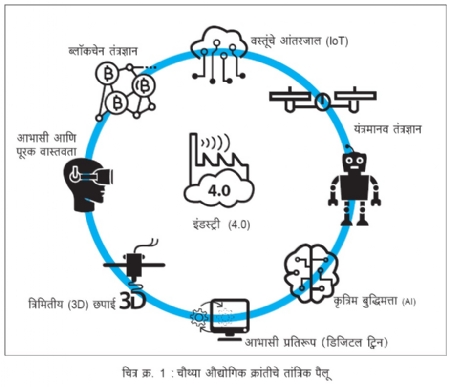

कोणत्याही स्वयंचलित प्रणालीमध्ये 6 प्रमुख घटक असतात. (चित्र क्र. 2)

1. संवेदक

2. ॲक्च्युएटर

3. नियंत्रक

4. नियंत्रण आज्ञावली (कंट्रोल प्रोग्रॅम)

5. ह्युमन मशिन इंटरफेस (एच.एम.आय.)

6. संदेशवहन (कम्युनिकेशन)

संवेदक हे कोणत्याही स्वयंचलित प्रणालीची ज्ञानेंद्रिये असतात, ॲक्च्युएटर हे चेतासंस्थेचे काम करतात, तर नियंत्रक हा मेंदू असतो. नियंत्रण आज्ञावली म्हणजे नियंत्रणरुपी मेंदूमधील बुद्धीच होय. ह्युमन मशिन इंटरफेस (एच.एम.आय.) म्हणजे मशिन आणि माणूस यांच्यामधील दुवा, जो एखादी व्यक्ती (ऑपरेटर, प्रोग्रॅमर किंवा मॅनेजर) आणि स्वयंचलित मशिन यांच्यामध्ये संवाद घडवितो. संदेशवहन यंत्रणा (कम्युनिकेशन) ही स्वयंचलित प्रणालीच्या वरील सर्व घटकांना आणि तसेच एका प्रणालीला दुसऱ्या प्रणालीशी जोडून ठेवण्याचे काम करते. काही प्रणाली या पूर्ण स्वयंचलित तर काही अर्ध स्वयंचलित असतात. कामाचे स्वरूप, अपेक्षित गुणवत्ता आणि उद्योजकाची खर्च करण्याची तयारी यानुसार वेगवेगळ्या प्रकारच्या स्वयंचलित प्रणालींचा अवलंब केला जातो.

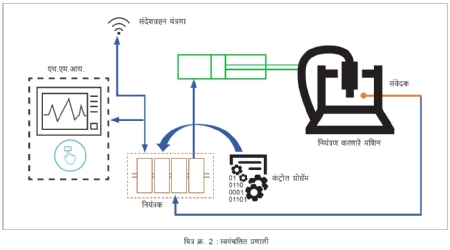

या स्वयंचलित प्रणालींचा पुढचा टप्पा म्हणजे IoT, वस्तूंचे आंतरजाल! यामध्ये केवळ काही ठराविक मशिन नव्हे, तर महत्त्वाच्या अशा सर्व निर्जीव गोष्टीदेखील काही ना काही प्रमाणात स्वयंचलित होतात आणि एकमेकांशी थेट संवाद साधण्यास सक्षम होतात. माहितीची निर्मिती (डाटा जनरेशन), रूपांतरण (कन्व्हर्जन), संदेशवहन (कम्युनिकेशन) आणि परीक्षण (ॲनॅलिसिस) या बाबी ज्या ज्या वस्तूमध्ये शक्य होतील, ती ती वस्तू IoT मध्ये सामील होईल.

• माहितीची निर्मिती म्हणजे त्या वस्तुच्या अथवा भोवतालच्या विविध पॅरामीटरचे मापन करून माहिती तयार करणे आणि ती एकत्र करणे.

• रूपांतरण म्हणजे त्या माहितीवर प्रक्रिया करून, ती हव्या त्या योग्य स्वरुपात उपलब्ध करणे.

• संदेशवहन म्हणजे अर्थातच ही माहिती दुसऱ्या वस्तूपर्यंत किंवा संगणकापर्यंत किंवा सर्व्हरपर्यंत पोहोचविणे.

• परीक्षण म्हणजे उपलब्ध माहितीचा सर्वंकष अभ्यास करून त्यातून निष्कर्ष काढणे. (चित्र क्र. 3)

IoT मय झालेल्या एखाद्या वस्तूचे उदाहरण द्यायचे झाले तर फिट-बिट, गो-की किंवा मूव्ह-नाऊसारख्या फिटनेस बँडचेच देता येईल. आजकाल मनगटावर असा बँड लावून दिवसभराच्या हालचालींची आणि व्यायामाची नोंद बरेच जण करत असतात. यात आपण चाललेली पावले, नाडीचे ठोके, तापमान अशा अनेक गोष्टी मोजून माहितीची निर्मिती केली जाते. या बँडमधील इलेक्ट्रॉनिक चिप त्याचे रूपांतर डिजिटल रुपात करते. त्यानंतर ही माहिती दूरवरील एखाद्या सर्व्हरला बिनतारी (वायरलेस) पद्धतीने पाठविली जाते. त्याठिकाणी आपल्या या माहितीचे परीक्षण करून, आपण एका तासात, दिवसात किंवा गेले काही दिवस, महिने कशी हालचाल केली आणि किती कॅलरी जाळल्या याचा इत्थंभूत तपशील तयार होतो. आता जे काम या फिटनेस बँडने केले तसेच काम एखाद्या मशिनने, कारने किंवा घरातल्या फ्रिजने केले तर जे होईल, तेच IoT आहे आणि हे असे IoT तंत्रज्ञान, इंडस्ट्री 4.0 चा कणा आहे!

IoT बद्दल अधिक जाणून घेण्यासाठी आपण या आणि पुढील प्रत्येक लेखात ते तंत्रज्ञान एखाद्या कारखान्यात, कार्यालयात कसे

वापरले गेले, ते प्रत्यक्ष उदाहरणासह पाहणार आहोत. यातून IoT बद्दलची तांत्रिक अंगे समजतील आणि त्याचबरोबर आपल्या आजूबाजूला आपले मित्र उद्योजक IoT चा लाभ घेण्याच्या दृष्टीने कशी पावले टाकत आहेत, हेही दिसेल. प्रस्तुत लेखात आपण कारखान्यातील गुणवत्ता तपासणीसाठी IoT तंत्राचा कसा उपयोग केला जातो ते पाहू.

गुणवत्ता तपासणी (क्वालिटी इन्स्पेक्शन) प्रणालीसाठी IoT

एखादे मशिन तयार करणे, गाडी किंवा रोजच्या वापरातील उपकरणांमधील सुटे भाग तयार करणे आणि त्यांची जुळणी करणे हे काम करणारे हजारो कारखाने आज अस्तित्वात आहेत. मशिन किंवा गाडीची बांधणी बिनचूक होण्यासाठी त्याचा प्रत्येक सुटा यंत्रभाग डिझाईनप्रमाणे हुबेहूब तयार होणे गरजेचे असते. यासाठी प्रत्येक सुटा यंत्रभाग तयार झाल्यावर त्याचे यथाशक्य मोजमाप करून तो अपेक्षेप्रमाणे झाला आहे किंवा नाही हे तपासणे अनिवार्य असते. प्रत्येक यंत्रभागावर अशी तपासणी करणे वेळखाऊ आणि खर्चिक असले तरी टाळता मात्र येत नाही. अशा वेळेस स्वयंचलन आणि IoT चा सुयोग्य वापर करून गुणवत्ता तपासणीची प्रणाली अधिक अचूक आणि कमी खर्चिक करता येऊ शकते.

फर्निचरचे सुटे भाग तयार करणाऱ्या उद्योगाचे उदाहरण आपण पाहणार आहोत. खुर्च्या, टेबल, बेंच, वर्क बेंच अशा वेगवेगळ्या फर्निचरसाठीचे सुटे भाग ही कंपनी तयार करते. घरे, कार्यालये, प्रेक्षागृहे, मॉल अथवा शोरूमसारख्या व्यावसायिक आस्थापनांस फर्निचर पुरविणाऱ्या बहुतेक सर्व राष्ट्रीय आणि बहुराष्ट्रीय कंपन्यांना हे सुटे भाग पुरविले जातात. कोणत्याही फर्निचरच्या मुख्य सांगाड्याला आधार देणाऱ्या भागांचा (स्ट्रक्चरल सपोर्ट मेंबर) सपाटपणा (फ्लॅटनेस) ठरलेल्या मर्यादेमध्ये असणे महत्त्वाचे असते. त्यावर त्या भागांची इतर भागांशी होणारी जुळणी अवलंबून असते. एखादा भाग पुरेसा सपाट नसेल तर अर्थातच जुळणी व्यवस्थित होत नाही आणि शिवाय त्यातून बनणाऱ्या फर्निचरची मजबुती धोक्यात येते. असा कोणत्याही प्रकारचा कमकुवतपणा फर्निचर विकणाऱ्या कंपनीची विेशासार्हता धोक्यात आणू शकतो. त्यामुळे एखादा भाग सदोष आढळल्यास त्यासोबतचा संपूर्ण लॉट या कंपन्यांकडून नाकारला जातो. घाऊक स्वरुपात हे सुटे भाग बनविणाऱ्या लघु मध्यम कंपनीसाठी हा मोठा फटका असल्यामुळे त्यांच्यासाठी सपाटपणा तपासणी ही महत्त्वाची पायरी असते.

फर्निचरचे हे सुटे भाग प्लॅस्टिक किंवा धातूचे असतात. मुख्य सांगाडा बनविणारे भाग मुख्यत्वे धातूचे (स्टील, क्वचित ॲल्युमिनिअम) असतात. हे भाग धातुच्या जाड पत्र्यापासून तो हवा तसा कापून, वाकवून, वेल्डिंगने जोडून बनविले जातात. त्यानंतर हे भाग एकमेकांस किंवा अन्य भागांस बोल्ट अथवा रिव्हेटच्या साहाय्याने जुळवले जातात. यातील मुख्य भाग हा 4/6 ठिकाणी दुसऱ्या सपाट भागाशी जोडला जात असल्याने त्याचे हे सर्व बिंदू सुमारे 50-100 मायक्रॉनमध्ये एकप्रतलीय असणे गरजेचे असते. पंचिंग, बेंडिंग, वेल्डिंग अशा अनेक प्रक्रियांमधून जाताना त्या बनणाऱ्या भागाचा सपाटपणा बिघडतो आणि एका प्रतलात अपेक्षित असणाऱ्या बिदूंमधे प्रत्यक्षात सुमारे 0.5 ते 2 मिमी. इतकी तफावत आढळते. हा सपाटपणा तपासण्याचे काम गेली कित्येक वर्षे पूर्णपणे मनुष्याधारित पद्धतीने चालू होते.

एक ऑपरेटर प्रत्येक भाग एका संदर्भ सपाट पृष्ठभागावर (रेफरन्स प्लेनवर) ठेवून आणि किंचितसे वर खाली हलवून तो भाग कुठे डुगडुगत तर नाही ना याची तपासणी करत असे. हा भाग किती आणि कसा हलतो यानुसार अंदाजाने हवा तो कोपरा दाबून/ठोकून पुन्हा तो भाग तपासला जात असे. अशा प्रकारे दररोज शेकडो भाग तपासून आणि सुधारून पुढे पाठविले जात. कमीतकमी खर्चात रोज शेकडो भाग तपासण्याच्या दृष्टीने ही साधी पद्धत उपयुक्त ठरत असली तरी तिचे अनेक तोटे होते. तपासणी पूर्णपणे ऑपरेटरच्या क्षमतेवर अवलंबून असल्याने त्याच्याकडून कोणतीही चूक अथवा दुर्लक्ष झाल्यास तपासलेला भाग निर्दोष असेलच याची खात्री नसे. तसेच प्रत्येक पाळीमध्ये कोणत्या प्रकारचे किती भाग तपासले गेले याची नोंददेखील ऑपरेटरमार्फतच होत असे. यासाठी कुशल आणि अनुभवी कामगाराची गरज असते. यातून व्यवस्थित नोंद न होणे किंवा नोंद आणि वस्तुस्थिती यात तफावत आढळणे अशा शक्यता तयार होत होत्या. या सर्व प्रश्नांवर किफायतशीर मार्गाने तोडगा काढण्यासाठी आम्ही स्वयंचलन आणि IoT च्या तंत्रांची यथायोग्य मदत घेतली.

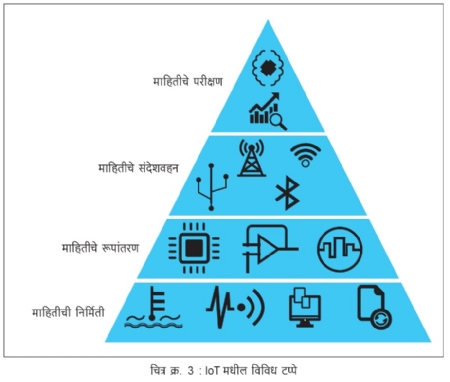

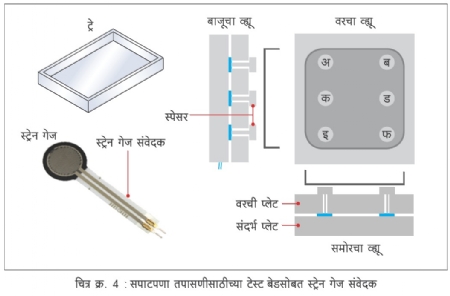

सपाटपणा मापनाची अनेक तंत्रे प्रचलित आहेत. सपाटपणा हा काही मायक्रॉनमध्ये अपेक्षित असल्यामुळे अशा सूक्ष्म मापनासाठी कपॅसिटिव्ह, इंडक्टिव्ह, फ्लॅपर नॉझल किंवा ऑप्टिकल पद्धतीचे पोझिशन सेन्सर वापरले जातात. या प्रत्येक पद्धतीचे काही फायदे आणि तोटेदेखील असतात, मात्र असे असले तरी तरी या सर्वच पद्धतीत संवेदकांची किंमत लक्षणीय असते. आपल्याला हवी तितकीच अचूकता मिळवून देणारी किफायतशीर यंत्रणा बनविण्यासाठी आम्ही ‘स्ट्रेन गेज’ प्रकारच्या ‘फोर्स सेन्सर’ची मदत घेतली. फर्निचरच्या सुट्या भागाच्या ज्या 4/6 बिंदूंमधे सपाटपणा तपासायचा आहे, त्या बिंदूंच्या स्थानांनुसार एका संदर्भ प्लेटवर 6 स्ट्रेन गेज सेन्सर ठेऊन सपाटपणा मापनाची यंत्रणा (चित्र क्र. 4) तयार केली.

स्ट्रेन गेज सेन्सर कारखान्यातील वातावरणात खराब न होता दीर्घकाळ सक्षमपणे काम करू शकतात आणि असे असूनही यांचा मूलभूत गाभा असणारी स्ट्रेन गेजची पट्टी अगदी वाजवी दरात उपलब्ध होते, हा त्यांचा मुख्य फायदा आहे. या संवेदकांच्या माध्यमातून आपण थेट अंतर न मोजता त्यावर पडणारा दाब मोजतो. याचा मुख्य फायदा हा की, ज्या वस्तुचा सपाटपणा मोजायचा आहे, तिचा रंग, पोत, पदार्थ, विद्युत किंवा चुंबकीय गुणधर्म अशा कोणत्याही गुणधर्मावर हे मापन अवलंबून नसते. यामुळे कालानुरूप वस्तूचे स्वरूप बदलले तरी दाब मापनावर त्याचा काही परिणाम होत नाही. स्ट्रेन गेजवर एखादी वस्तू जोवर टेकवली जात नाही, तोवर त्याचे रिडिंग शून्यवत असते. याचाच अर्थ वर उल्लेख केलेल्या यंत्रणेमध्ये वस्तू तपासताना ज्याठिकाणी ती वस्तू संवेदकाला स्पर्श करत नाही, त्याठिकाणच्या संवेदकाचे रिडिंग शून्यवत किंवा एका ठराविक मर्यादेखाली असते. जेव्हा 6 ठिकाणच्या प्रत्येक संवेदकाचे रिडिंग त्या ठराविक मर्यादेच्या वर जाते, तेव्हाच ती वस्तू त्या सर्व ठिकाणी टेकलेली असते. या पद्धतीच्या मापनातून आपल्याला अगदी अचूकपणे सपाटपणा तपासता येतो आणि त्याचबरोबर कोणत्या ठिकाणी सुधारणेची गरज आहे तेही लगेच स्पष्ट होते.

तपासली जाणारी वस्तू 4/6 स्पेसरवर ठेवली जाते. स्पेसर दंडगोलाकृती असून, त्यांचा व्यास स्ट्रेन गेजच्या व्यासाइतकाच आहे. यामुळे तपासल्या जाणार्या वस्तुच्या वजनाने तयार होणारा दाब, स्ट्रेन गेजवर व्यवस्थितपणे पसरून दिला जातो. स्ट्रेन गेजवरील केवळ एखाद्या बिंदू अथवा रेषेवर दाब पडत नाही.

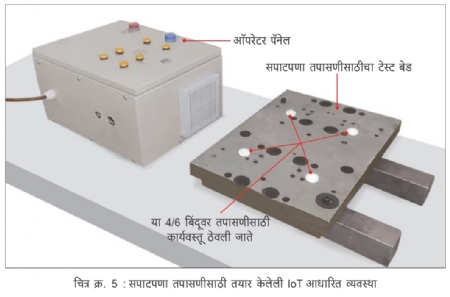

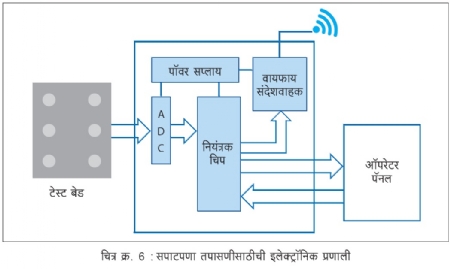

सपाटपणा मापनासाठी आम्ही केलेल्या व्यवस्थेमध्ये, वर सांगितल्याप्रमाणे 6 स्ट्रेन गेजची यंत्रणा (चित्र क्र. 5) तयार केली आणि हे 6 संवेदक इलेक्ट्रॉनिक नियंत्रक सर्किटला ADC च्या (ॲनालॉग सिग्नलचे डिजिटल सिग्नलमध्ये रूपांतरण करणाऱ्या चिप) माध्यमातून (चित्र क्र. 6) जोडले.

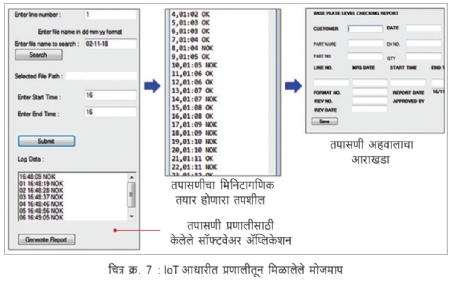

नियंत्रक सर्किटमधील मुख्य नियंत्रक चिप या 6 संवेदकांकडून येणाऱ्या रिडिंगनुसार ऑपरेटरसमोरील पॅनेलवरील योग्य दिवे लावून सहजसोप्या पद्धतीने यंत्रभाग निर्दोष/सदोष (ok / not ok) आहे, ते (चित्र क्र. 7) दर्शवितो.

या सर्किटमध्ये आम्ही या नियंत्रकासोबत वायफाय संदेशवहन करू शकणारा नियंत्रकदेखील वापरला आहे. त्याच्या मदतीने तपासल्या जाणाऱ्या प्रत्येक वस्तुची संपूर्ण माहिती (निर्दोष/सदोष, सदोष यंत्रभागावर येथे दोष आहे ती जागा, मोजणी केली जात असतानाची वेळ, चालू पाळीमध्ये अद्यापपावेतो मोजल्या गेलेल्या निर्दोष आणि सदोष वस्तुंची संख्या इत्यादी माहिती) मुख्य संगणकाकडे नियमितपणे पाठविली जाते. याचा दुहेरी फायदा होतो. तपासणीच्या नोंदी करण्यासाठी वेगळा वेळ लागत नाही आणि या अशा नोंदीमध्ये काही फेरफार होणेही दुरापास्त होते. त्याशिवाय अशा अनेक दिवसांच्या माहितीचा अभ्यास करून वारंवार आढळणाऱ्या दोषांचे मूळ कारण शोधण्यास मदत होऊ शकते.

सारांश पाहता, थोडक्या खर्चात सपाटपणा तपासणीची पद्धत स्वयंचलित तर झालीच आणि शिवाय ही माहिती एका केंद्रीय संगणकात संकलित होऊ लागली. तपासणी होत असताना लगोलग त्याचा तपशील केवळ कारखान्यातच नाही तर मुख्य सर्व्हरला जोडल्या गेलेल्या प्रत्येकास, अगदी दुसऱ्या शहरात असणाऱ्या मॅनेजरलादेखील, तात्काळ उपलब्ध होऊ शकतो. याचाच अर्थ आपण या तपासणी पद्धतीला IoT च्या तंत्राची जोड दिली. माहितीचे उत्पादन-रूपांतरण-संदेशवहन-परीक्षण या IoT च्या वेगवेगळ्या टप्प्यांतील संकलन, रूपांतरण, संदेशवहन या तिन्ही टप्प्यांचा यथायोग्य वापर आपण येथे केला. यापुढे जाऊन आपण या तपासणी यंत्रणेला मोबाईल ॲपच्या माध्यमातून अधिक सुलभ करू शकतो, त्याची इतर स्वयंचलित यंत्रणा किंवा मशिनशी गरजेप्रमाणे सांगड घालू शकतो किंवा संकलित केल्या जाणाऱ्या माहितीचे परीक्षण करून एकूण उत्पादन प्रणाली अधिक सक्षम करू शकतो.

सद्य लेखात आपण IoT चा सुयोग्य वापर करून गुणवत्ता तपासणी प्रणाली कशी सुधारता येते आणि त्यातून उपयुक्त माहिती निर्माण करून ती सर्वदूर पोहोचविता येते हे पाहिले. पुढील लेखात आपण IoT तंत्रज्ञानाचा वापर करून पुरवठा साखळी व्यवस्थापन आणि इनवर्ड मालाची गुणवत्ता तपासणी कशी सुधारता येईल ते पाहू.

@@AUTHORINFO_V1@@