मशिन उत्पादनक्षमतेचे मोजमापन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उत्पादकता हा सर्व मशिन चालकांच्या जिव्हाळ्याचा विषय आहे. तसेच हा शब्द रोजच्या जगण्यात मोठ्या प्रमाणावर वापरला जातो. एखाद्या मशिन चालकाने त्याच्या उत्पादकतेची व्याख्या कशी करावी? या संदर्भातील सर्वोच्च मानक म्हणजे, उपकरणाचा एकंदर प्रभावीपणा (ओव्हरऑल इक्विपमेंट इफेक्टिव्हनेस, OEE) मोजणे होय. OEE चे मोजमाप सुरू झाल्यानंतर पुढील आव्हान म्हणजे त्यात सतत वाढ करत राहणे. OEE मध्ये वाढ करण्यासाठी उपलब्ध असलेले सर्वसमावेशक व्यवस्थापन तंत्र म्हणजे, सर्वसमावेशक उत्पादक देखभाल (टोटल प्रॉडक्टिव्ह मेंटेनन्स, TPM) होय. हा दृष्टिकोन जसा सर्वसाधारण उत्पादन क्षेत्रासाठी योग्य आहे, तसाच यंत्रणासाठीसुद्धा योग्य आहे.

TPM या व्यवस्थापन तंत्राबद्दल कित्येक गोष्टी लिहिण्यासारख्या असल्या तरी आपण OEE वर आणि विशेषत: मशिन शॉपसाठी परिणामकारक असलेल्या OEE वर आधारित OEE सुधारणा तंत्रावर लक्ष केंद्रित करणार आहोत.

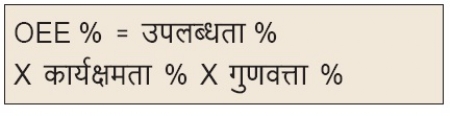

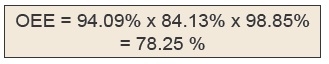

उपकरणाचा एकंदर प्रभावीपणा हा उपलब्धता (ॲव्हेलॅबिलिटी), कार्यक्षमता (इफिशिअन्सी) आणि उपकरणाने दिलेली गुणवत्ता (क्वालिटी) यांचा गुणाकार आहे. OEE चे साधे सूत्र पुढीलप्रमाणे असते.

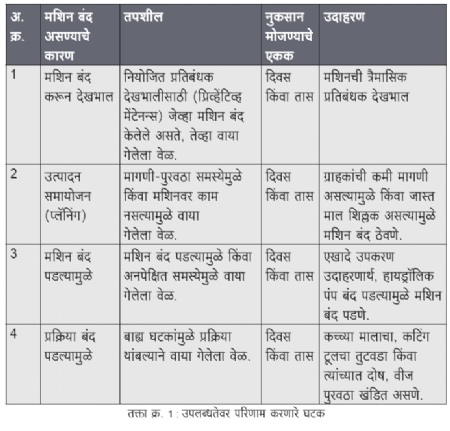

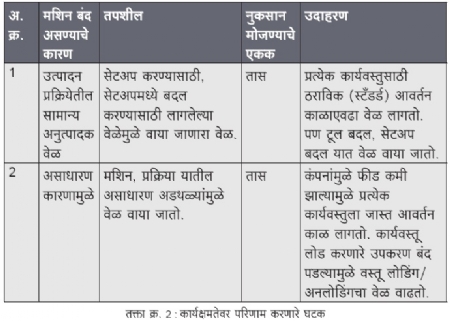

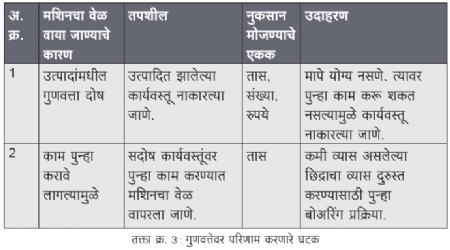

OEE मधील वर दिलेल्या तीन घटकांवर कोणत्या गोष्टींचा परिणाम होतो, ते तक्ता क्र. 1, 2 आणि 3 मध्ये दिले आहे. यामुळे होणारे नुकसान कसे मोजता येते आणि आपल्याला OEE टक्केवारी कशी काढता येते ते पाहू.

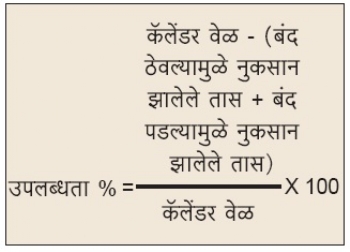

OEE मूल्यांकनाच्या कालावधीत कॅलेंडरनुसार ठराविक तास राहणार असून, या वेळेला ‘कॅलेंडर वेळ’ असे म्हणतात. प्रत्येक दिवशीचा कॅलेंडर वेळ 24 तास असेल, म्हणजेच वर्षभरात 365 X 24 = 8760 तास असतील. एखाद्या उपकरणाच्या OEE साठी किती कालावधी ठरवायचा हे उत्पादकावर अवलंबून असते. त्यानुसार ठरविलेल्या कालावधीतील माहिती वापरावी लागेल. उपलब्धतेची टक्केवारी, कार्यक्षमता आणि गुणवत्तेचे गणित पुढीलप्रमाणे आहे.

उपलब्धता

मशिन बंद पडल्यामुळे नुकसान झालेले तास = मशिन बंद पडल्यामुळे झालेले नुकसान + प्रक्रिया बंद पडल्यामुळे

झालेले नुकसान.

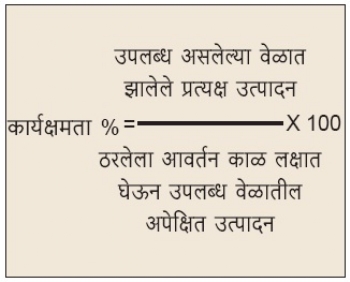

कार्यक्षमता

यात ठरलेला आवर्तन काळ = लोड करण्यासाठी ठरलेला वेळ + ठरलेला प्रक्रिया वेळ + अनलोड करण्यासाठी ठरलेला वेळ .

एखाद्या कार्यवस्तुचा आवर्तन काळ ठरविण्यासाठी अनेक मार्ग आणि साधने आहेत. ठरलेला आवर्तन काळ हासुद्धा नेहमी सुधारणा करण्याचा विषय आहे. उत्पादन विभागाने नेहमी आवर्तन काळ सुधारण्याचे उद्दिष्ट ठेवले पाहिजे.

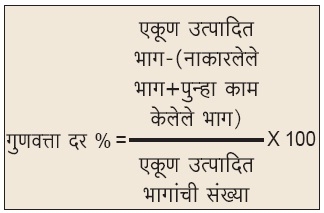

गुणवत्ता दर

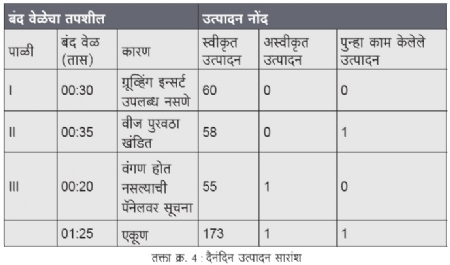

सी.एन.सी. टर्निंग सेंटरसाठी OEE काढण्याचे उदाहरण आता आपण पाहू. तक्ता क्र. 4 मध्ये दिलेली उत्पादन नोंद वापरून एका दिवसाची OEE काढू.

उपलब्धता गणना

कॅलेंडर तास : 24

उपलब्ध तास : 24 - ( 00:30 + 00:35 + 00:20) = 22:35

उपलब्धता : (22:35/24) X 100 = 94.09%

कार्यक्षमता दर गणना

ठरलेला आवर्तन काळ : 6.5 मिनिटे

उपलब्ध वेळेत अपेक्षित असलेले उत्पादन : (22:35 X 60) / 6.5 = 208

प्रत्यक्ष उत्पादन : 175 (173+1+1)

कार्यक्षमता : (175 / 208) X 100 = 84.13 %

गुणवत्ता दर गणना

एकूण उत्पादित भागांची संख्या : 175

नाकारलेल्या भागांची संख्या : 1

पुन्हा काम केलेल्या भागांची संख्या : 1

गुणवत्ता दर : (175-1-1) / 175 = 98.85%

वरील उदाहरणावरून कामाच्या कार्यक्षमतेची (ऑपरेटिंग एफिशिअन्सी) समस्या आहे, हे स्पष्ट होते.

OEE च्या मूल्यांकनातील निष्कर्ष

• OEE मूल्यांकन हे एकच तंत्र मशिनच्या उत्पादकता कामगिरीचे मूल्यांकन करते आणि त्यावरून संपूर्ण कारखान्याचे मूल्यांकन केले जाते. कंपनीची नफा मिळवण्याची क्षमता आणि ग्राहकांचे समाधान या संदर्भातील कंपनीच्या कामगिरीत मूल्यांकनाचे थेट योगदान असते.

• त्यामुळे उद्दिष्टांच्या संदर्भात सर्व विभागाच्या कामगिरीचे आपल्याला स्पष्ट मूल्यांकन मिळते आणि चांगल्या कामगिरीसाठी कोणत्या गोष्टींवर लक्ष केंद्रित केले पाहिजे, हे प्रत्येक सदस्याला कळण्यास मदत होते.

• जेव्हा सातत्याने मूल्यांकन केले जाते तेव्हा, OEE मध्ये महत्त्वाचे योगदान करणाऱ्या घटकांचे योगदान करणाऱ्या घटकांचे वर्तन (बिहेव्हिअर) दिसू लागते. हे वर्तन आपल्याला कंपनीतील कोणत्या कामांवर लक्ष केंद्रित करण्याची गरज आहे आणि त्यात नेमकी काय सुधारणा करण्याची गरज आहे, त्यासाठी मार्गदर्शन आणि मदत करतात.

उदाहरणार्थ, उपलब्धतेच्या संदर्भातील वर्तन सर्वोच्च व्यवस्थापन, देखभाल, अभियांत्रिकी, विक्री आणि स्टोअर विभागातील कर्मचाऱ्यांना कमकुवत गोष्टींवर लक्ष केंद्रित करण्यासाठी आणि सुधारणा करण्यासाठी मदत करतील. कार्यक्षमतेमधील कल उत्पादन आणि अभियांत्रिकी विभागातील कर्मचाऱ्यांना कोणत्या कामावर लक्ष केंद्रित करायचे ते समजण्यास मदत करतील. गुणवत्ता घटकांमधील कल अभियांत्रिकी, गुणवत्ता आणि विभागाला कोणत्या गोष्टींवर लक्ष केंद्रित करायचे ते समजण्यास मार्गदर्शन करतील.

@@AUTHORINFO_V1@@