फेस मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कोणताही ग्राहक नेहमीच प्रक्रियेचा किंवा उत्पादनाचा खर्च कमी करण्याचा प्रयत्न करत असतो. हे खर्च विविध मार्गांनी कमी करता येतात. त्यासाठी सेलमध्ये कामगार कमी लागतील अशी व्यवस्था करणे किंवा एकाच प्रकारच्या यंत्रभागांसाठी यंत्रण प्रक्रियेचे योग्य संयोजन (चॅनेलायझेशन) करून खर्च कमी करता येतो. यंत्रभागावरील यंत्रण करायचे मटेरियल कमी करणेसुद्धा शक्य असते. त्याबरोबरच यंत्रभागांचे यंत्रण करण्यासाठी वापरण्यात येणाऱ्या टूलिंगच्या खर्चात सातत्याने कपात करणे, हादेखील एक मार्ग आहे. उत्पादकता वाढविण्यासाठी पॅरामीटर बदलणे हा मार्गदेखील अनेकदा विचारात घेतला जातो. तंत्रज्ञानाचा वापर करून टूल जास्त यंत्रण वेगाने आणि जास्त सरकवेगाने चालविता येते. अनेक लघु आणि मध्यम आकाराचे उद्योग आधीच वापरून झालेले कार्बाईड इन्सर्ट पुन्हा ग्राइंड करून रफिंगसाठी किंवा पारंपरिक मशिनवर वापरतात.

वापरलेला इन्सर्ट पुन्हा ग्राइंड करण्याची शिफारस सहसा केली जात नाही, कारण त्यामुळे टूलचे आयुष्य सातत्यपूर्ण राहत नाही किंवा ते लगेच मोडते. वापरलेले कार्बाईड इन्सर्ट पुन्हा ग्राईंडिंग करताना नुकसान होऊ शकते किंवा टूलवर अपेक्षित टॉलरन्स मिळविणे अवघड होऊ शकते. परिणामी यंत्रण करताना यंत्रभागावर विपरीत परिणाम होऊ शकतो. लघु आणि मध्यम आकाराच्या उद्योगांमध्ये दिसून येणारी आणखी एक अयोग्य प्रथा म्हणजे, व्ही.एम.सी. मशिनवर खर्च कमी करण्यासाठी मिलिंग प्रक्रियेत टर्निंग इन्सर्ट वापरले जातात. याचा उत्पादकता आणि गुणवत्ता दर्जाच्या सातत्यावर अनिष्ट परिणाम होतो.

विविध प्रकारच्या बेअरिंग कॅप, शाफ्ट, हाऊसिंग असे वाहन उद्योगातील यंत्रभाग आणि इतर अभियांत्रिकी उद्योगांसाठी यंत्रभागांचे उत्पादन करणारा आमचा एक ग्राहक आहे. या ग्राहकाकडे सी.एन.सी. लेथ आणि व्ही.एम.सी. मशिन असून, त्यांच्याकडे दरमहा प्रत्येक प्रकारचे 6,000 ते 10,000 यंत्रभाग तयार केले जातात. बहुतेक यंत्रभाग फोर्ज्ड स्टील, SG लोखंड, ओतीव लोखंड, ओतीव पोलाद या धातूंचे असतात.

केस स्टडी

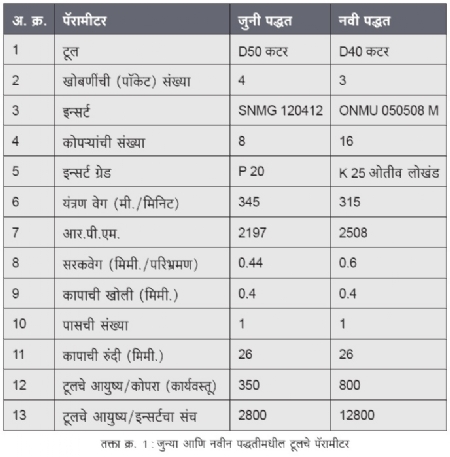

एका वेळी 8 बेअरिंग कॅप फिक्श्चरमध्ये पकडून व्ही.एम.सी.वर त्यांचे यंत्रण केले जात होते. SG लोखंडाच्या या कॅपवर मिलिंग, ड्रिलिंग, चॅम्फरिंग अशा प्रक्रिया केल्या जातात. आम्ही बेअरिंग कॅपवरील मिलिंगच्या प्रक्रियेचा अभ्यास केला. यात ग्राहक विशेष मिलिंग टूल वापरत होता (चित्र क्र. 1)

जुनी पद्धत

हे टूल 8 कोपरे असलेला टर्निंग इन्सर्ट (SNMG 120412) वापरून बनविलेले आहे. कटरमध्ये 4 खोबणी (पॉकेट) असून, कापण्याचा व्यास 50 मिमी. होता. यात ग्राहकाला यंत्रभागावर उत्तम फिनिश अपेक्षित होता. हाच इन्सर्ट विविध यंत्रभागांच्या (शाफ्ट, इतर अभियांत्रिकी) टर्निंग प्रक्रियेसाठी वापरला जात होता.

सध्याच्या टूलिंगमधील समस्या

1. यंत्रणासाठी जास्तीचा वेळ.

2. उत्पादकता आणि गुणवत्तेमध्ये सातत्याचा अभाव.

3. टूलचे कमी आयुष्य.

4. पृष्ठभागाचा खराब फिनिश.

5. टूल रनआऊटची समस्या.

नवीन पद्धत

आम्ही या कामासाठी पूर्णपणे वेगळा उपाय सुचविला. ग्राहकाला 42 ते 45 अंशांचा एंट्री चॅम्फर आणि चांगला फिनिश असलेला पृष्ठभाग अपेक्षित होता.

सध्याच्या 8 कोपरे असलेल्या इन्सर्टला 1.2 मिमी. कोपरा त्रिज्या असून, त्याचा प्रवेश कोन 450 आहे. कोपऱ्याची त्रिज्या जास्त असल्यामुळे, तसेच ते झिजल्यावर मशिनवरील भार कधीकधी जास्त होतो. त्यामुळे पृष्ठभागाच्या फिनिशवर परिणाम होतो.

यंत्रभाग : बेअरिंग कॅप

धातू : S.G. लोखंड (कठीणपणा 180 - 220 BHN)

प्रक्रिया : फिनिश मिलिंग

मशिन : व्ही.एम.सी.

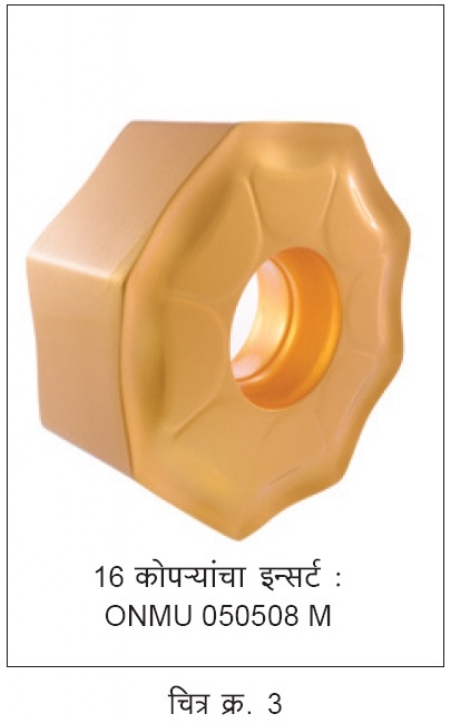

नवीन पद्धतीमध्ये आम्ही 16 कोपरे असलेला अष्टकोनी इन्सर्ट वापरायचे ठरविले आणि कापाची रुंदी फक्त 26 मिमी. असल्यामुळे 50 मिमी. व्यास असण्याची गरज नव्हती. त्यामुळे 40 मिमी. व्यासाचा कटर वापरला. खोबणींची संख्या कमी म्हणजे 3 ठेवली. इन्सर्टच्या कोपऱ्याची त्रिज्या 0.8 मिमी. ठेवल्यामुळे यंत्रणाचा भार कमी झाला आणि पृष्ठीय फिनिशमध्ये सातत्य मिळाले.

ONMU 050508 इन्सर्टची वैशिष्ट्ये

1. 16 कर्तन कडा

2. स्क्रू वापरून मजबूत कोनीय क्लॅम्पिंग

3. इंडेक्स करण्यासाठी आणि वापरण्यासाठी सोपे.

4. जास्त सरकवेगाने यंत्रण करण्याची क्षमता.

5. इन्सर्टची वैशिष्ट्यपूर्ण भूमिती यंत्रणाचा भार कमी करण्यासाठी मदत करू शकते.

नवीन पद्धतीमुळे झालेले फायदे

1. टूलचे आयुष्य वाढले.

2. उत्पादकतेमध्ये 17 टक्क्यांनी वाढ झाली.

3. प्रति कार्यवस्तू खर्च (CPC) 19 टक्क्यांनी कमी झाला.

4. पृष्ठभागाच्या फिनिशमध्ये सातत्य मिळाले.

@@AUTHORINFO_V1@@