ट्यूब बोअरिंग एस.पी.एम.

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मागील अंकात एस.पी.एम. लेखमालेतून आपण चार वर्क स्टेशन असलेले मल्टी स्पिंडल ड्रिलिंग एस.पी.एम. याबद्दल सविस्तर माहिती घेतली. या अंकात 2 स्पिंडल असलेले, पण वेगवेगळया प्रकारच्या अनेक कार्यवस्तू यंत्रणासाठी सामावून घेणाऱ्या एस.पी.एम.बद्दल माहिती घेऊ.

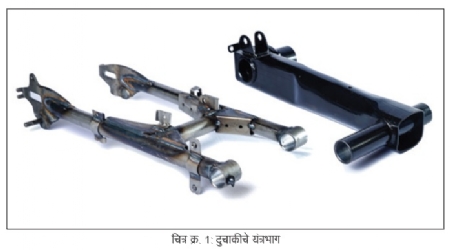

आमचा ग्राहक, एका मोठ्या दुचाकी वाहन उद्योगासाठी यंत्रभागांचा पुरवठा करतो. या ग्राहकाकडे दुचाकीचे काही भाग मोठ्या संख्येने बनविण्याची ऑर्डर आली. हे भाग दुचाकी वाहनावर बसविले जात असल्याने त्यामधील काही गुणवत्ता निकष (उदाहरणार्थ, अॅक्सल बोअरचे तंतोतंत माप, त्या बोअरच्या पृष्ठभागावरचा गुळगुळीतपणा, त्याच्या अक्षांचा समकेंद्रीपणा इत्यादी.) काटेकोरपणे साध्य होणे अतिशय आवश्यक होते. तसेच अपेक्षित उत्पादकता मिळवून उत्पादनखर्चदेखील कमी असणे अपेक्षित होते. अशा 4-5 प्रकारच्या यंत्रभागांच्या उत्पादनाची त्यांना मागणी आली होती. यातील दोन प्रातिनिधिक भाग चित्र क्र.1 मध्ये दाखविले आहेत.

अशा यंत्रभागांचे काही टप्प्यांमध्ये फॅब्रिकेशन झाल्यानंतर पुढील फिनिश मशिनिंग होताना वर उल्लेख केलेले गुणवत्ता निकष पारंपरिक यंत्रणावर करण्यासाठी उत्पादकतेच्या आणि उत्पादन खर्चाच्या मर्यादा येत होत्या. बॅच साईझप्रमाणे वारंवार करावे लागणारे सेटअपचे बदल हे यामागील प्रमुख कारण होते. ही समस्या ग्राहकाने आमच्यासमोर मांडली आणि आम्हाला अशा यंत्रभागांच्या फिनिश मशिनिंगसाठी ठोस पर्यायाची विचारणा केली. ग्राहकाकडून त्यांच्या सर्व प्राथमिक गरजा लक्षात घेतल्यावर आम्ही त्यावर पर्याय सुचविले. प्रत्येक भागाच्या फिनिश मशिनिंगसाठी स्वतंत्र एस.पी.एम. बनवणे असा एक पर्याय आम्ही सुचविला होता. या पर्यायातून वारंवार बदलावे लागणारे सेटअप नक्कीच टाळले जात होते, परंतु अशी एस.पी.एम. बनविण्याची किंमत आणि त्याचा होणारा वापर याचे गुणोत्तर मात्र व्यस्त होत होते. म्हणजे मशिनची किंमत जास्त, तर वापर मात्र खूप कमी. कारण ही एस.पी.एम. असल्यामुळे दुसऱ्या कोणत्याही यंत्रभागाच्या यंत्रणासाठी वापरता येणार नव्हती.

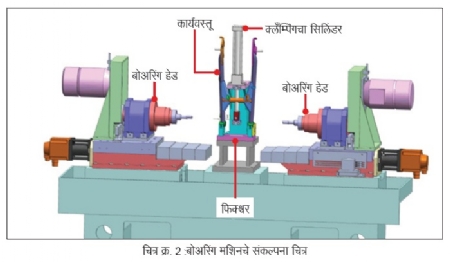

मशिनिंग करावयाच्या सर्व यंत्रभागांचा बारकाईने अभ्यास केल्यावर असे लक्षात आले की, ज्या मापाची बोअर करायची आहेत ती मापे 2 ते 3 मिमीच्या फरकातच आहेत. तसेच त्या बोअरची लांबी किंवा त्यांचे स्थान (पोझिशन) यामध्ये फारसा फरक नाही. मग आम्ही दुसरा पर्याय सुचवला. एकच एस.पी.एम. बनवून त्यावर प्रत्येक भागासाठी वेगळे फिक्श्चर, वेगळा क्लॅम्प आणि त्याला साजेसे वेगळे बोअरिंग टूल हा सेट तयार ठेवायचा आणि सेटअप बदलाच्यावेळी हे सर्व अतिशय कमी वेळेत, कोणतीही ट्रायल न घेता अदलाबदल घडवून आणायची. यामुळे मशिनची सुरुवातीची किंमत कमी होणार होतीच, शिवाय त्याचा वापरदेखील बऱ्यापैकी वाढणार होता. या प्रस्तावावर प्राथमिक चर्चा होऊन आम्ही त्याचे संकल्पना चित्र (कन्सेप्ट ड्रॉईंग) बनविले. (चित्र क्र.2)

संकल्पना चित्र बनविल्यानंतर त्यावर ग्राहकाकडून मान्यता मिळवून आम्ही मशिनची संरचना तयार केली व नंतर त्याप्रमाणे मशिन बनविले. (चित्र क्र.3) या मशिनची संरचना तयार करताना आम्ही पुढील प्रमुख गोष्टींचा अंतर्भाव केला.

1. सिंगल मिनिट एक्स्चेंज ऑफ डाय (एस.एम.ई.डी.)

एस.एम.ई.डी. म्हणजे एक अंकी मिनिटात (9 मिनिटांपेक्षा कमी) डाय (फिक्श्चर किंवा सेटअप) बदलणे असा याचा साधारण अर्थ होतो. मोठ्या प्रेस मशिनवर प्रत्यक्ष ऑपरेशनचा वेळ काही सेकंदामध्ये असतो. पण त्याच प्रेसवर दुसऱ्या एखाद्या भागाचे सेटिंग करायचे असेल, तर कित्येक तासांचा वेळ लागतो. यामध्ये उत्पादनाचे नुकसान होते. हे नुकसान टाळण्यासाठी किंवा कमी करण्यासाठी डाय सेटिंग प्रक्रियेमध्ये बहुतांशी एस.एम.ई.डी चा वापर केला जातो.

सर्वसाधारणपणे कोणत्याही मशिनच्या रचनेमध्ये सेटअप बदलताना प्रामुख्याने खालील तीन गोष्टी बदलाव्या लागतात.

• कार्यवस्तू पकडण्यासाठीचे फिक्श्चर

• कार्यवस्तू घट्ट आवळण्यासाठीची रचना (क्लॅम्प पट्टी किंवा ब्लॉक)

• बोअरिंग बार किंवा बोअरिंग हत्यारधारक (टूल होल्डर)

आम्ही सुचविलेल्या मशिनच्या संकल्पनेमध्ये वरील तीनही गोष्टी शास्त्रोक्त पद्धतीने घडवण्यासाठी मशिनची संरचना अशाप्रकारे केली, ज्यामुळे या गोष्टी करायला काही सेकंद किंवा मिनिटांचा अवधी लागेल.

फिक्श्चर बदलासाठीची रचना

कोणतेही फिक्श्चर स्थिर बसण्यासाठी त्या मशिनचा किंवा टेबलचा पृष्ठभाग, स्थितीची पुनरावृत्तीक्षमता (रिपिटॅबिलिटी) साधण्यासाठी एखादा चांगला रेफरन्स (लोकेशन) आणि भक्कम क्लॅम्पची गरज असते. या तीनही गोष्टी सोप्या केल्या की, त्या बदलणे सोपे जाते आणि वेळदेखील वाचतो. पुनरावृत्तीक्षमता मिळण्यासाठी पृष्ठभाग स्वच्छ करणे अतिशय महत्त्वाचे आहे.

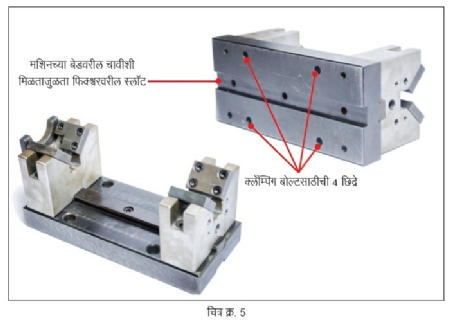

आम्ही बनवलेल्या संरचनेमध्ये मशिनच्या बेडवर एक चौकोनी आकाराचा गाळा (स्लॉट) रेफरन्स म्हणून तयार करून घेतला आणि त्यामध्ये एक चावी बसवली.

(चित्र क्र. 4) त्याचा अक्ष स्पिंडलच्या अक्षांना समांतर येईल, याची खात्री मशिन बेडच्या फिनिश मशिनिंगवेळी केली. त्यालाच मिळताजुळता होणारा एक गाळा (स्लॉट) प्रत्येक भागाच्या फिक्श्चरच्या खालील पृष्ठभागावर पुरवला. (चित्र क्र. 5) शिवाय प्रत्येक फिक्श्चर मशिनच्या बेडवर पकडण्यासाठी पुरविलेली छिद्रे समसमान अंतरावर ठेवली. त्यामुळे केवळ चार बोल्ट सैल करुन काढले की, कोणतेही फिक्श्चर काही सेकंदात मशिनवरून खाली काढता येऊ लागले आणि दुसऱ्या भागाचे फिक्श्चर चौकोनी चावीचा रेफरन्स घेऊन बसल्याची खात्री केली की काही सेकंदात चार बोल्टच्या साहाय्याने पकडता येऊ लागले.

क्लॅम्पपट्टी किंवा ब्लॉकच्या बदलासाठीची रचना

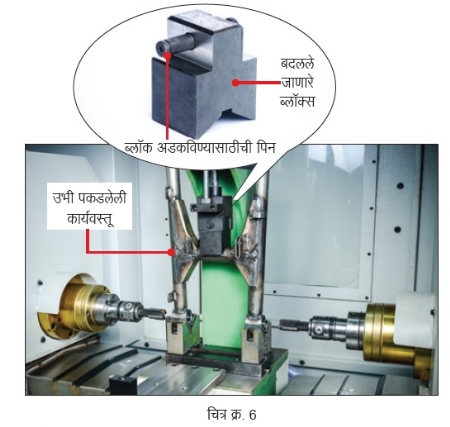

चित्र क्र. 6 आणि 7 मध्ये दोन वेगवेगळ्या आकाराच्या कार्यवस्तू मशिनवर पकडलेल्या दिसत आहेत. सेटअप बदलताना क्लॅम्पिंग सिलिंडरच्या बारवर बसवलेल्या ब्रॅकेटवरच्या छिद्रामधून एक पिन काढून पहिला ब्लॉक बाजूला ठेवायचा आणि त्याजागी दुसरा योग्य ब्लॉक बसवून ती पिन परत जागेवर बसवायची एवढे सोपे काम ठरवले. या कृतीला परत फक्त काही सेकंदच लागतात.

बोअरिंग बार किंवा हत्यारधारकाच्या बदल किंवा सेटिंगसाठीची रचना

या मशिनवर सुचवलेले बोअरिंगचे हत्यारधारक (बोअरिंग बार) सुद्धा एका नावाजलेल्या जर्मन कंपनीने बनवलेले खास आणि अद्ययावत डिझाईनचे होते. (चित्र क्र. 8) हा हत्यारधारक स्पिंडलवर बसवताना प्रमाणित केलेल्या (स्टँडर्डाइज) एका व्यासावर अचूकपणे गाईड घेत चढवला जातो आणि एका ठराविक त्रिज्येवर पाडलेल्या छिद्रामध्ये बोल्ट घालून घट्ट पकडला जातो. या हत्यारधारकाची अजून एक खासियत म्हणजे हा मशिनवर बसवलेला असताना डिजिटल टूल सेंटरच्या साहाय्याने कमीतकमी 2 मायक्रॉनने खाली-वर करता येतो. यामुळे बोअरची साईझ 4 मायक्रॉनमध्ये नियंत्रित करता येते. (चित्र क्र.9) या दोन्ही वैशिष्ट्यांमुळे बोअरिंग टूल बदलणे किंवा त्याची साईझ सेट करणे हे देखील काही मिनिटाचे काम आहे.

वर नमूद केलेल्या एस.एम.ई.डीच्या वैशिष्ट्यांमुळे सेटअप बदलताना वाया जाणारा वेळ अगदीच नगण्य होऊन उत्पादकता वाढली व उत्पादनाचा खर्च कमी झाला.

2. फूल-प्रूफिंग (पोका-योके)

फूल-प्रूफिंग या संकल्पनेचा मूळ हेतू कोणत्याही यंत्रण कार्यपद्धतीमधील मानवी हस्तक्षेपातून उद्भवणाऱ्या चुका थोपवणे. आपण अनेकवेळा असे पाहतो की, काही कामाचा दर्जा हा तिथे ठराविक कामगार कामाला असेल तरच तो सातत्याने मिळतो. कारण त्याच्याकडे असलेले ज्ञान व अनुभव यांच्या जोरावर त्या कार्यपद्धतीतील बारीकसारीक खुब्या त्याने जाणून घेतलेल्या असतात. उदाहरणार्थ, कार्यवस्तू फिक्श्चरवर कशी ठेवायची, कुठे टेकवायची, कुठे आणि किती दाब देऊन पकडायची इत्यादी. काही कारणामुळे हा कामगार गैरहजर राहिला तर कमी उत्पादन होणे किंवा त्यात रिजेक्शन येणे अशा गोष्टी घडू शकतात. हे कायमस्वरुपी टाळण्यासाठी असे बारकावे ओळखून त्यावर असे काही उपाय करायचे की ते संभाव्य रिजेक्शन टाळले जाईल. अशा कृतीला फूल-प्रूफिंग म्हणतात. म्हणजे नवीन माणूस जरी त्या कामावर नेमला तरी त्यातून कोणताही धोका उद्भवणार नाही. जपानी भाषेमध्ये यालाच ‘पोका-योके’ म्हणतात.

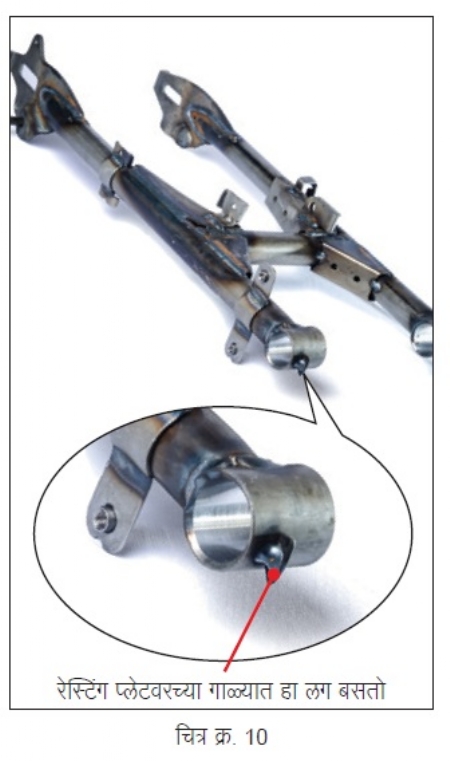

आमच्या या एस.पी.एम.वर कार्यवस्तू कोणत्या ठिकाणी आणि किती दाबाने पकडायची हे संगणकामार्फतच (प्रोग्रॅम) ठरवून घडवण्याची तरतूद केली. कदाचित कार्यवस्तू उलटी बसली तर संभाव्य रिजेक्शनचा धोका होता. त्यासाठी आम्ही फिक्श्चरच्या कार्यवस्तू टेकणाऱ्या भागावर एक गाळा (स्लॉट) मारला की ज्यायोगे कार्यवस्तू जर उलटी बसली तर ती नीट टेकणारच नाही. आणि होणारे रिजेक्शन थोपवले जाईल. (चित्र क्र. 10 ,11)

3. अद्ययावत बोअरिंग टूलचा वापर

या प्रक्रियेसाठी एका नामांकित जर्मन कंपनीने बनवलेले हत्यारधारक सुचविले आणि वापरले. या हत्यारधारकाची दरवेळी स्पिंडलवर काढून बसवण्याची पुनरावृत्तीक्षमता ही वाखाणण्यासारखी आहे. शिवाय डिजिटल टूल सेटर वापरायला खूपच सुलभ व अचूक आहेत. यामुळे या मशिनवरील उत्पादन, त्याचा गुणवत्ता दर्जा व त्यातील सातत्य भरवशाचे झाले.

4. मशिनची जोडणी करतानाच गुणवत्तेची बांधणी

एखाद्या एस.पी.एम.वर मिळणारा गुणवत्ता दर्जा हा त्या मशिनच्या सांगाड्यापासूनच्या अचूक मशिनिंगच्या दर्जावर अवलंबून असतो. मशिनची बांधणी जर शास्त्रोक्त आणि शिस्तबद्ध झालेली नसेल तर सुरुवातीचा काही मायक्रॉनचा फरक किंवा एरर हा सरतेशेवटी कार्यवस्तूवर त्याच्या काही पटीत येऊ शकतो. यासाठी आम्ही या मशिनच्या सांगाड्यावरील गाईडवेजचे फिनिश ग्राईंडिंग करताना त्याचा बोअरिंग हेड स्थिरावणारा पृष्ठभाग आणि एका बाजूचा रेफरन्स असलेला कडेचा पृष्ठभाग हे एकाच सेटिंगमध्ये केले. त्यामुळे नंतरच्या जोडणीच्यावेळी बोअरिंग हेड त्यावर खेटून बसवल्यामुळे दोन्ही बोअरिंग बारच्या अक्षांचा समकेंद्रीपणा सहज साध्य झाला आणि तो भविष्यात बिघडण्याची शक्यतादेखील कमी झाली.

या मशिनवर होणाऱ्या यंत्रणाचे वाचकांना स्पष्ट आकलन व्हावे यासाठी त्याचे व्हिडीओ चित्रण सोबत जोडले आहे. त्यासाठी सोबतचा QR Code मोबाईलवर स्कॅन करून पहा.

विवेक पिटके यांनी मेटलर्जीमध्ये डिप्लोमा आणि अभियांत्रिकीची पदवी पूर्ण केल्यानंतर 1990 साली स्वतःची ’स्पेपरमॅक’ कंपनी सुरू करून त्यात कॅम मिलिंग, डोम ग्राईंडिंग अशा अनेक क्लिष्ट यंत्रणासाठीच्या एस.पी.एम. निर्मितीस प्राधान्य दिले.

@@AUTHORINFO_V1@@