मशिनिंग सेंटरवर पॉवर आणि टॉर्कचे इष्टतमीकरण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मशिनमधील स्पिंडलचा वेग (स्पीड), शक्ती (पॉवर) आणि टॉर्क यांची आवश्यक मूल्ये पुढील गोष्टींनुसार बदलू शकतात.

• कार्यवस्तूची भौमितिक वैशिष्ट्ये

• कार्यवस्तूचे मटेरियल

• टॉलरन्स

• उत्पादनाची संख्या

आज अपेक्षित असलेल्या अचूकतेसाठी कार्यवस्तूचे सर्व यंत्रण एकाच सेटअपमध्ये करणे अधिक आवश्यक बनू लागले आहे.

याचा अर्थ असा होतो की, रफिंग, सेमी-फिनिशिंग आणि फिनिशिंग ही सर्व कामे एकाच मशिनवर करणे आवश्यक आहे. यंत्रण आणि टूलिंगची निवड यांच्याविषयीचा दृष्टिकोन बदलल्याशिवाय असे मशिन निवडणे अवघड आहे.

जर आपण आपले मशिन मुख्यत्वेकरून रफिंगच्या कामासाठी वापरत असाल, तर आपल्याला उच्च टॉर्क असलेले स्पिंडल आवश्यक आहे. अशा मशिनमध्ये स्पिंडल आरपीएम बहुतेकवेळा कमी असतो आणि त्यामुळे अशा कमी आरपीएमवर सेमी फिनिशिंग करणे अवघड असते. फिनिशिंगचे काम करणे तर अशक्यच असते. फिनिशिंगच्या कामासाठी इंडेक्सेबल आणि सॉलिड कार्बाईडपासून बनलेली लहान त्रिज्येची टूल आवश्यक असतात.जर आपण सेमी फिनिशिंग आणि फिनिशिंगचे बहुतेक काम एकाच मशिनवर करणार असाल, तर स्पिंडल आरपीएम जास्त आणि कमी टॉर्क असलेले मशिन निवडणे अधिक योग्य ठरते. त्यामुळे पॉवर आणि टॉर्क यांचा स्पिंडल आरपीएमशी असलेला परस्पर संबंध समजून घेणे महत्त्वाचे आहे.

बहुतांश आधुनिक मशिनिंग सेंटरमध्ये डायरेक्ट ड्राइव्ह असलेली स्पिंडल असतात. स्पिंडल स्पीडच्या सतत वाढणाऱ्या क्षमतेमुळे पुढील परिणाम दिसतात.

• उच्च आरपीएमवर कमी टॉर्क

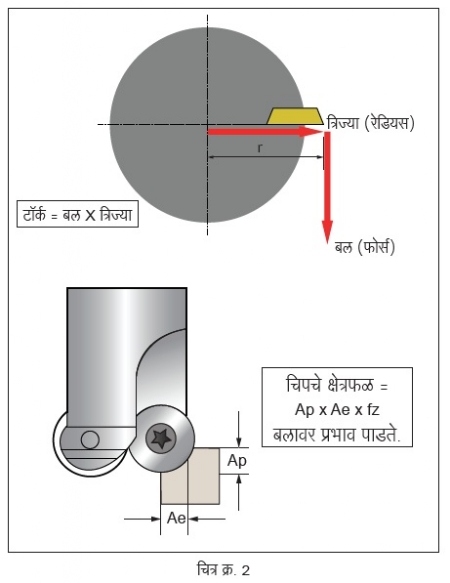

• कमी आरपीएमवर कमी पॉवर

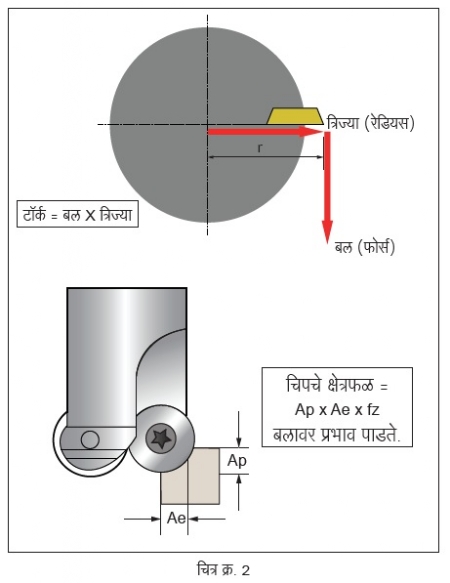

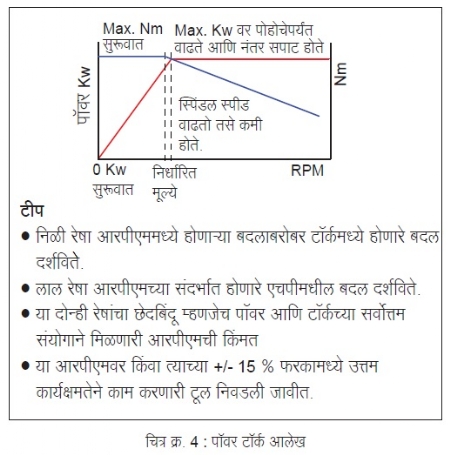

आता आपण स्पिंडल आरपीएमचा टॉर्कवर होणारा परिणाम पाहू. (चित्र क्र.1)

कोणताही स्पिंडल ड्राइव्ह मोटर चालू झाल्याबरोबर त्वरित किती रोटेशनल (परिभ्रमणीय) बल निर्माण करू शकेल, त्याचे माप म्हणजे टॉर्क होय. बऱ्याच वेळी कटिंग टूलचे स्पीड आणि फीड या घटकांचा विचार करताना मेथड्स इंजिनियर हॉर्सपॉवरवर (एचपी) लक्ष केंद्रित करतात, हे दिशाभूल करणारे आहे, कारण प्रत्यक्ष चालना देणारे बल हे हॉर्सपॉवर नसून ते टॉर्क असते.(T-Nm). आपल्या कर्तनवेग आणि सरकवेगाची अधिकतम मूल्ये गाठण्यासाठी आपले सी.एन.सी. मशिन टॉर्क कसा निर्माण करते आणि टिकवून ठेवते, ते समजून घेणे महत्त्वाचे आहे.

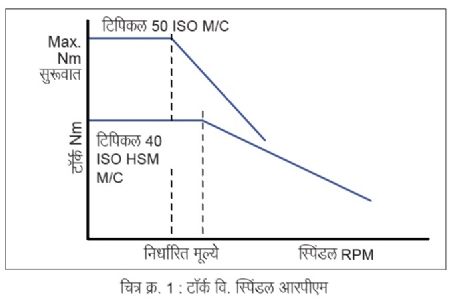

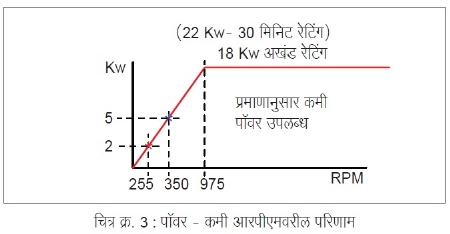

एका मिलिंग कटरला फिरवण्यासाठी आवश्यक असलेला टॉर्क चित्र क्र.2 मध्ये दाखवलेला आहे.

त्याचप्रकारे डायरेक्ट स्पिंडल ड्राइव्ह असलेल्या आधुनिक मशिनमध्ये आरपीएमचा पॉवरवर पडणारा प्रभाव पहा. एका बिंदूपर्यंत कमी आरपीएमवर कमी पॉवर उपलब्ध असते. (चित्र क्र. 3 )

डायरेक्ट ड्राइव्ह असलेल्या आधुनिक मशिनिंग सेंटरच्या कार्याच्या निरिक्षणावरून हे स्पष्ट होते की, टूलिंगच्या निवडीबाबत गियर ड्राइव्ह असलेल्या पारंपरिक मशिनिंग सेंटरवर वापरल्या जाणाऱ्या टूलिंगपेक्षा वेगळा विचार करणे आवश्यक आहे.

लहान बॅचेसमध्ये उत्पादन करावे लागणे ही बहुतेक उद्योगक्षेत्रांची गरज झाली आहे. ते उत्पादन नमुन्यादाखल नसते, तर वेगवेगळ्या कार्यवस्तूंचे किंवा मॉडेलचे अंतिम उत्पादन असते. या कारणांनी अशा मशिनची निवड करण्याकडे कल वाढत चालला आहे.

वरील गोष्टींमधून हे स्पष्ट होते की, डायरेक्ट ड्राइव्ह असलेल्या मशिनिंग सेंटरची निवड करताना पॉवर, टॉर्क आणि स्पिंडल आरपीएम यांच्या परस्परसंबंधाच्या आलेखाकडे विचारपूर्वक पाहणे आवश्यक आहे. (चित्र क्र.4)

सर्वाधिक पॉवर असताना उपलब्ध असलेला टॉर्क त्याच्या स्पेसिफिकेशननुसार डायरेक्ट ड्राइव्ह मशिनच्या रेटेड टॉर्कच्या 75-90% असतो, असे दिसून येते.

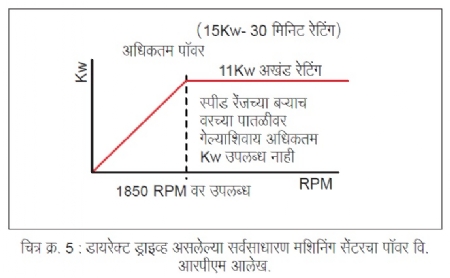

आता असे समजा की, आपण टेपर 40 चे एक व्हर्टिकल मशिनिंग सेंटर निवडले आहे. त्याला डायरेक्ट स्पिंडल ड्राइव्ह आहे, सर्वाधिक पॉवर 15 Kw आहे आणि टॉर्क 700 Nm आहे.

या मशिनच्या चित्र क्र. 5 मध्ये दिलेल्या पॉवर आलेखावरून असे समजते की, मशिनची रेटेड पॉवर फक्त 1850 आरपीएम नंतरच उपलब्ध आहे. तसेच 11 Kw या सर्वाधिक पॉवरवर उपलब्ध असलेला सर्वाधिक टॉर्क म्हणजे 700 Nm चा 85% म्हणजेच 600 Nm असेल.

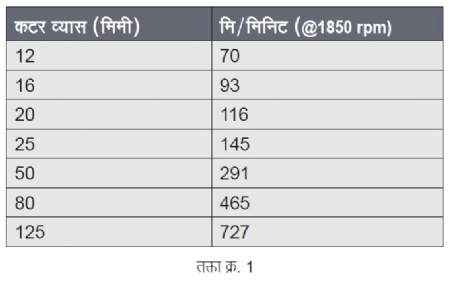

कटिंग टूलच्या निरनिराळ्या व्यासांसाठी गणना केला जाणारा कटिंग स्पीड (जास्त तपशीलात न जाता) तक्ता क्र.1 मध्ये दिला आहे.वेगवेगळ्या प्रकारच्या स्टील, स्टेनलेस स्टील, कास्ट आयर्न, अॅल्युमिनियम, टायटॅनियम इत्यादीमध्ये कटिंग स्पीडशी संबंधित सामान्य मर्यादा आपल्याला माहिती असल्याने वर उल्लेख केलेल्या व्ही.एम.सी.वर इष्टतम कार्यक्षमतेने धातू बाहेर काढण्यासाठी कोणत्या व्यासाचे टूल निवडायचे, हे आपल्यासाठी स्पष्ट आहे. वेगवेगळ्या धातूंसाठी टूलचे सर्वोत्तम व्यास तक्ता क्र.1 प्रमाणे असतील.

1.सर्व स्टील, कास्ट आयर्न,एसजी आयर्नसाठी 12 मिमी ते 50 मिमी व्यास

2. बहुतांश स्टेनलेस स्टील-डुप्लेक्स इत्यादीसाठी 12 मिमी ते 25 मिमी व्यास

3. एचआरएसए मटेरियलसाठी 12 आणि 16 मिमी व्यास

वरील निरीक्षणांवरून असे दिसते की कटरचा व्यास कमी, कापाची खोली (Ap) कमी, टूल संपर्क (Ae) कमी आणि प्रति दंत फीड (fz) अधिक, असे कर्तनाचे पॅरामीटर ठेवल्याने अधिक दराने धातू बाहेर काढता येतील.

(मिलिंगच्या धोरणांसाठी ’धातुकाम’च्या ऑक्टोबर आणि नोव्हेंबर 2017 च्या अंकातील मिलिंग इष्टतमीकरणाविषयीचे लेख पहा)

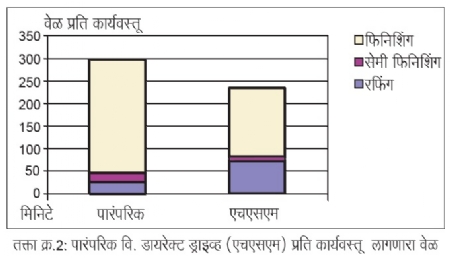

अशा प्रकारचे पॅरामीटर ठेवून काम करताना असे दिसून येईल की, रफिंग करण्यात लागणारा वेळ पारंपरिक पद्धतीपेक्षा दुपटीहून अधिक आहे. परंतु तक्ता क्र.2 मध्ये दिलेल्या उदाहरणावरून हे स्पष्ट होईल की, फिनिशिंगसाठी लागणारा वेळ एचएसएममध्ये (हाय स्पीड मशिनिंग) अर्ध्यावर येतो, जो पारंपरिक सेट-अपमध्ये रफिंगसाठी लागणाऱ्या वेळाच्या 8 ते 10 पट असतो.

रवि नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षाचा अनुभव असून ते टूलिंग आणि मशिनिंग अॅप्लिकेशन विषयक सल्लागार आहेत.

@@AUTHORINFO_V1@@