कारखान्यातील स्वच्छ हवा

@@NEWS_SUBHEADLINE_BLOCK@@

सफाईच्या खर्चात कपात करता येऊ शकते.

विद्युत आणि इलेक्ट्रॉनिक उपकरणांच्या देखभालीचा खर्च कमी होतो.

प्रदूषणाविना मशिनचा वेग वाढवता येऊ शकतो.

आगीचा धोका कमी होतो.

श्र्वनासंबंधीच्या समस्यांचे निवारण होते.

महागड्या शीतकांची गरज भासत नाही.

अपघाताचे प्रमाण कमी होते.

चार वेगवेगळ्या तत्त्वांवर आधारित हवेच्या फिल्टरेशनचे उपाय देणाऱ्या कंपन्यांमध्ये ’एसएफएस’ ही जगातल्या मोजक्या कंपन्यांपैकी एक आहे. यात पुढील उपाय समाविष्ट आहेत.

अपकेंद्री विलगन (सेंट्रिफ्युगल सेपरेशन)

विद्युतस्थितिक गाळणी (इलेक्ट्रोस्टॅटिक फिल्टरेशन)

माध्यमाद्वारे गाळणी (मीडिया फिल्टरेशन)

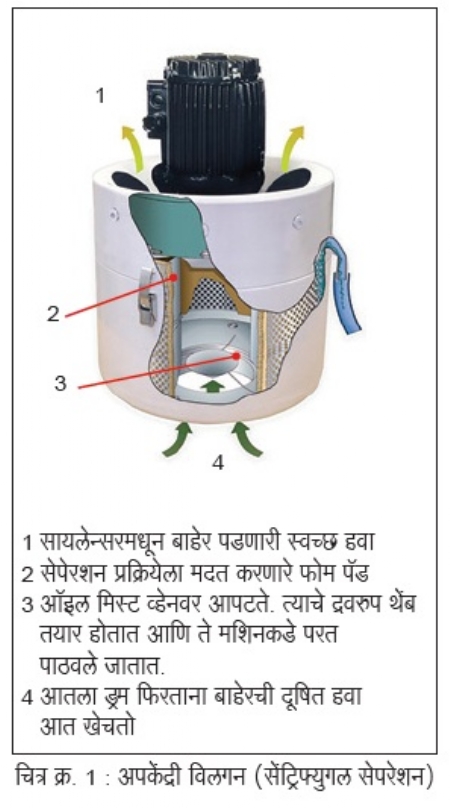

अपकेंद्री विलगन (सेंट्रिफ्युगल सेपरेशन)

ही आघाताद्वारे विलगीकरण करण्याच्या तत्त्वावर आधारित असलेली गाळणी (फिल्टरेशन) प्रक्रिया आहे. (चित्र क्र.1)

सूक्ष्म कणांवर अतिशय उच्च गतीने गोल फिरणाऱ्या पात्यांद्वारे सेंट्रिफ्युगल बलाद्वारे आघात केले जातात. या आघातामुळे सूक्ष्म कण एकमेकांत मिसळतात आणि त्यांचे बारीक थेंब/पुंजके तयार होतात. एका परिपूर्ण संतुलित (बॅलन्स) केलेल्या, छिद्रे असलेल्या, गोल फिरणाऱ्या ड्रममधून हे थेंब बाहेर फेकले जातात. बाहेर फेकलेले थेंब एका निचरा करणाऱ्या खाचेत (ड्रेन स्लॉट) पकडले जातात आणि त्यानंतर ते या युनिटच्या निचरा करणाऱ्या व्यवस्थेद्वारा बाहेर काढले जातात. ही प्रक्रिया कोणत्याही फिल्टर माध्यमावर अवलंबून नाही आणि 1 मायक्रॉन आकाराच्या कणांसाठी फिल्टरिंगची 98 टक्क्यांहूनही अधिक कार्यक्षमता सातत्याने आणि सहजपणे मिळू शकते.

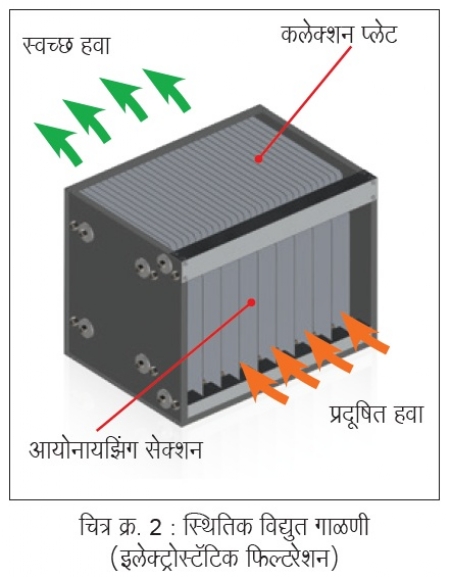

विद्युतस्थितिक गाळणी (इलेक्ट्रोस्टॅटिक फिल्टरेशन)

नावावरून निर्देशित होते त्याप्रमाणे या प्रक्रियेत (चित्र क्र.2) प्रदूषण करणाऱ्या कणांना स्थितिक विद्युत प्रभारामुळे (स्टॅटिक चार्ज) वेगळे केले जाते. विरुद्ध ध्रुवता (पोलॅरिटी) असलेल्या दोन वेगवेगळ्या विद्युत प्रभारित झोन्सचा यात उपयोग केला जातो. प्रदूषण करणारे कण प्रथम एका उच्च व्होल्टेज असलेल्या धन प्रभाराच्या स्थितिक विद्युत फील्डमधून (आयोनायझिंग सेक्शन) कमी वेगाने प्रसारित केले जातात. कमी वेगामुळे या क्षेत्रातून प्रसारित होताना प्रदूषण करणारे सर्व कण धन विद्युतमुळे प्रभारित होतील, हे सुनिश्चित होते. नंतर हा धन प्रभारित, प्रदूषित कण असलेला हवेचा झोत एका उच्च व्होल्टेज असलेल्या ऋण प्रभाराच्या स्थितिक विद्युत क्षेत्रामधून प्रसारित केला जातो. विरुद्ध ध्रुवता असलेले कण एकमेकांकडे आकर्षित होत असल्यामुळे धन प्रभारित कण ऋण प्लेटकडे (कलेक्टर प्लेट) आकर्षित होतात आणि हवा प्रदूषणमुक्त होते. ऋण प्रभारित झोनमध्ये प्रदूषण करणारे सर्व कण अवक्षेपित (प्रेसिपिटेट) होतात.

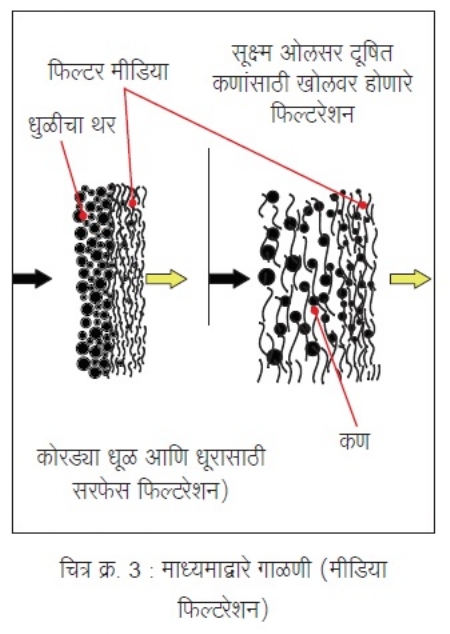

माध्यमाद्वारे गाळणी (मीडिया फिल्टरेशन)

ही सर्वात सोपी प्रक्रिया (चित्र क्र. 3) आहे असे म्हटले तर वावगे ठरणार नाही. कणांना फिल्टर करण्यासाठी योग्य श्रेणीचा फिल्टर निवडणे यात महत्त्वाचे असते. प्रदूषण कोणत्या प्रकारच्या कणांनी होते, त्यावर फिल्टरचे माध्यम अवलंबून असते. यात कणांना चाळायचे/गाळायचे असते. धूळ/धूर/वाफा जितक्या अधिक, तितकी फिल्टरच्या माध्यमाची निवड अधिक क्लिष्ट असते. कणांचा आकार जितका सूक्ष्म तितके त्यांना फिल्टरमध्ये (गाळणी) पकडणे अवघड असते. सूक्ष्म कणांचे वजन नगण्य असल्यामुळे त्यांच्यावर गुरुत्वाकर्षणाचा फारसा प्रभाव पडत नाही. त्यामुळे सूक्ष्म कणांचे वजन कसे वाढवायचे म्हणजे ते गुरुत्वाकर्षणाच्या प्रभावाने खाली बसू शकतील, यावर परिणामकारक फिल्टरेशन प्रक्रिया अभ्यासपूर्ण पद्धतीने शोधावी लागते. विविध प्रक्रियांच्या आवश्यकतेनुसार 100 मायक्रॉन ते 0.3 मायक्रॉन अशा श्रेणीमध्ये फिल्टरेशन करू शकणारे फिल्टर उपलब्ध असतात.

केस स्टडी-1

समस्या

जेव्हा कोरड्या वातावरणात (शीतकाविना) यंत्रण प्रक्रिया केली जाते, तेव्हा त्यातून निर्माण होणाऱ्या सूक्ष्म कणांची धूळ, मशिन, जमीन आणि इतरत्र सगळीकडे पसरते. एका कंपनीमध्ये शिफ्ट सुरू झाल्यानंतरच्या काही मिनिटांतच धातूच्या कणांच्या या धुळीचा जाड थर मशिन आणि आजूबाजूच्या परिसरात साठत असे. त्याबरोबरच आणखी मोठी समस्या म्हणजे ज्या वेगाने ही धूळ जमा होत होती, त्या वेगाने ती साफ करणे शक्य होत नव्हते.

कंपनीच्या कार्यगटाने फिल्टरेशनचे विविध उपाय करून पाहिले, परंतु अपेक्षेनुसार परिणाम मिळाले नाहीत. तीनही शिफ्टमध्ये चालणाऱ्या कारखान्यातला देखभाल (मेंटेनन्स) विभाग आधीपासूनच अन्य अनेक कामात व्यग्र होता. त्यामुळे ती कामे करून शॉप फ्लोअर साफ ठेवणे त्यांच्यासाठी अशक्य होते.

या सूक्ष्म धुळीमुळे कंपनीला पुढे नमूद केलेल्या विविध अडचणींना तोंड द्यावे लागत होते.

सूक्ष्म धूळ श्र्वासावाटे शरीरात जात असल्यामुळे ऑपरेटरच्या आरोग्याला धोका निर्माण होत होता.

जमिनीवर आणि आजूबाजूला साठलेल्या धुळीमुळे कामात व्यत्यय येत होता.

फिक्श्चर आणि स्लाईडवर खरखरीत धूळ जमा होऊन यंत्रभागांचे नुकसान होत होते आणि काही प्रमाणात कार्यवस्तूच्या गुणवत्तेवरही अनिष्ट परिणाम होत होता.

लाईनवरील रोबोसारख्या इलेक्ट्रॉनिक उपकरणांवर कोरडी धूळ साठल्याने त्या उपकरणांचे नुकसान होण्याचा धोका निर्माण होत होता.

समस्या निवारण

’एसएफएस’च्या कार्यगटाने लाईनवरील प्रत्येक मशिनमधून निर्माण होणारी धूळ आणि तिचे गुणविशेष, तसेच प्लांटची मांडणी, उत्पादन प्रक्रियेतील विविधता, या सर्व घटकांचे सखोल विश्लेषण केले. नऊ सी.एन.सी. मशिन आणि सहा अक्षांचा एक रोबो असलेल्या शॉप फ्लोअरवरील सर्वात प्रदूषक यंत्रसमूहातील (क्लस्टर) धूळ, ’एसएफएस’च्या डस्ट कलेक्टरची (चित्र क्र. 4) चाचणी घेण्यासाठी निवडण्यात आली.

सूक्ष्म धूळ टिपून घेणे

ही धूळ इतकी सूक्ष्म होती की, ती मशिनच्या लहान फटीतून निसटून धुरासारखी हवेत बाहेर पडते असे आमच्या अभ्यासात लक्षात आले. कोणतीही धूळ हवेत पसरू द्यायची नाही, असे उद्दिष्ट कंपनीच्या कार्यगटाबरोबर संयुक्तपणे निश्चित केले गेले. ही सूक्ष्म धूळ परिणामकारकपणे टिपून घेण्यासाठी एक उपाय शोधला आणि यंत्रण होणाऱ्या क्षेत्रात ऋण दाब निर्माण केला. त्यामुळे हवेचा प्रवाह नेहमी बाहेरून आतच होईल आणि कोणतीही धूळ बाहेर निसटणार नाही, असे सुनिश्चित झाले. प्रत्येक मशिनसाठी आवश्यक असलेल्या ऋण दाबाचे पद्धतशीर गणित करून सर्वोत्तम फिल्टरेशनची कामगिरी होईल, असे निश्चित करण्यात आले.

डक्टिंगचे डिझाईन

डक्टिंगचा तपशीलवार आराखडा बनवला गेला आणि डस्ट कलेक्टर कार्यशाळेच्या बाहेर ठेवण्यात आला. जिथे धूळ निर्माण होत होती, तिथे सक्शनचा योग्य दाब उपलब्ध असल्याची खात्री ’एसएफएस’च्या डिझाईनमध्ये अंतर्भूत होती. मशिनिंग सेंटरपासून 20 ते 25 मीटर दूर असलेल्या केंद्रीय कलेक्टरपर्यंत धूळ वाहून नेण्यासाठी पुरेसा सक्शन दाब मिळवणे हे दुसरे आव्हान होते. पुरेसा दाब तोही विजेचा कमीत कमी वापर करून मिळेल, अशी व्यवस्था डक्टिंगच्या डिझाईनमध्ये केली होती.

केंद्रीय डस्ट कलेक्टर

डक्टिंगचे डिझाईन, प्रत्येक मशिनिंग सेंटरपासूनचे अंतर आणि प्रत्येक ठिकाणी निर्माण होणाऱ्या धुळीचे प्रमाण यांची व्यवस्थित गणना करून एक अंतिम उपाय निश्चित केला गेला. ’एसएफएस’ आणि त्या कंपनीच्या कार्यगटाने संयुक्तपणे या उपायांची उभारणी केली. उभारणीच्या पहिल्या दिवसापासूनच ऑपरेटर आणि देखभाल करणाऱ्या कार्यगटाला वातावरणातला फरक जाणवू लागला.

आमची केंद्रीय प्रणाली प्रत्येक मशिनिंग सेंटरपासून धूळ गोळा करून सायक्लोनपर्यंत घेऊन जाऊ लागली. सायक्लोनमधल्या फिल्टर बॅगमध्ये धूळ फिल्टर होऊन स्वच्छ हवा परत वातावरणामध्ये सोडली जात होती. या डस्ट कलेक्टरची छोटीशी देखभाल वेळापत्रकानुसार करून आता कंपनीच्या कार्यगटाला धूळमुक्त काम आणि वातावरण अनुभवायला मिळत आहे. केंद्रीय डस्ट कलेक्टरची उत्कृष्ट कामगिरी पाहिल्यानंतर, कंपनीच्या सर्व कोरड्या आणि ओल्या यंत्रणाच्या यंत्रसमूहातील हवा स्वच्छ करण्याच्या उपक्रमासाठी तसेच प्लांटमध्ये धूर निर्माण करणाऱ्या प्रक्रियांवर चर्चा करण्यासाठी आम्हाला आमंत्रित केले.

फायदे

केंद्रीय डस्ट कलेक्टरमुळे किफायतशीर खर्चात काम करता येऊ लागले.

ऑपरेटरचा तसेच उत्पादनाच्या प्रक्रियेतील व्यत्यय कमी झाला.

डस्ट कलेक्टर कार्यशाळेच्या बाहेर ठेवल्यामुळे सहज देखभाल करता येऊ लागली.

विशेष डिझाईनमुळे आवाज कमी झाला.

ज्याठिकाणी धूळ निर्माण होत होती तिथेच कोरड्या धुळीला अतिशय कार्यक्षमरीतीने शोषून घेतल्यामुळे तिचे अस्तित्वसुद्धा जाणवत नाही.

केस स्टडी-2

कामाची पूर्वस्थिती

मानेसार येथील एका कंपनीच्या एका यंत्रण विभागात अवजड जपानी मशिनद्वारे गियर बनवले जात होते. ओतीव लोखंडाच्या ठोकळ्यातून दोन मिनिटांच्या आत गियरचे संपूर्ण कटिंग करताना प्रचंड वेगाने अनावश्यक धातू बाहेर काढला जाणे ही एक प्रक्रिया होती. या प्रक्रियेत भरपूर उष्णता निर्माण होत असल्यामुळे शीतकाचा उपयोग करणे स्वाभाविक होते. परंतु उष्णतेमुळे शीतकाच्या काही भागाचे बाष्पीभवन होऊन आजूबाजूच्या वातावरणात धुके, काजळी आणि धूर पसरत होते. धुके गोळा करण्यासाठी या जपानी मशिनवर पहिल्यापासून एक मिस्ट कलेक्टर दिलेला होता. हा कलेक्टर अधूनमधून अतिभारामुळे बंद पडत असल्यामुळे त्याचा उत्पादकता, देखभाल आणि फिल्टरेशनच्या कामगिरीवर परिणाम होत होता.

समस्या

आधीचा मिस्ट कलेक्टर वारंवार बंद पडत असल्यामुळे, यंत्रणादरम्यान निर्माण होणारे धुके, काजळी आणि धूर यंत्राच्या चेंबरमध्ये साठत असे. चेंबरचा दरवाजा उघडताच कामगारांचा धुके आणि धुळीशी संपर्क येऊन त्यांच्या आरोग्य आणि सुरक्षिततेबाबत धोका निर्माण होत होता. त्याशिवाय वातावरण प्रदूषित होणे, जमिनीवर आणि मशिनवर तेलकट, चिकट थर जमा होणे या समस्या येत होत्या. त्याबरोबरच शीतकापासून निर्माण होणारे धुके वातावरणात पसरत असल्यामुळे महागड्या शीतकाचा एका प्रकारे अपव्ययच होत होता.

उपाय

मिस्ट कलेक्टरच्या देखभालीचा आणि त्यात वापरल्या जाणाऱ्या वस्तूंचा (कन्ज्युमेबल्स) खर्च बराच मोठा असल्यामुळे कंपनीच्या व्यवस्थापनाला त्यांच्या इएसपीच्या (इलेक्ट्रोस्टॅटिक प्रेसिपिटेटर) फिल्टरेशन कार्यक्षमतेची फारच काळजी वाटत होती. आमचे इएसपी आडव्या (हॉरिझाँटल) रचनेचे होते आणि त्यांच्या प्लांटमध्ये अशा इएसपीसाठी जमिनीवर पुरेशी जागा नव्हती हे दुसरे आव्हान होते. गियर कटिंग मशिन (चित्र.क्र.5) ही शॉप फ्लोअरवरील सर्वाधिक प्रदूषण करणारी मशिन होती. त्या मशिनवरच या इएसपीची (चित्र क्र. 6) चाचणी घेण्याचे ठरवले. दीड महिन्यांच्या प्रदीर्घ कालावधीत घेतलेल्या चाचणीतून सिद्ध झाले की, या इएसपीतून मिळणाऱ्या हवेची गुणवत्ता उत्तम आणि सातत्यपूर्ण आहे. त्याशिवाय तीनही शिफ्टमध्ये मशिन चालली, तरीही या इएसपीला देखभालीची फारशी आवश्यकता लागली नव्हती. ऑपरेटर, शॉप फ्लोअरवरचे अभियंते आणि व्यवस्थापक या सर्वांनी आमच्या इएसपीची शिफारस केली, कारण त्याद्वारे त्यांना सर्वोत्कृष्ट दर्जाचे फिल्टरेशनचे काम मिळत होते.

फायदे

सर्वोत्कृष्ट दर्जाचे फिल्टरेशन

इएसपीद्वारे शॉप फ्लोअरवरील हवेच्या गुणवत्तेमध्ये लक्षणीय सुधारणा झाली.

आमच्या (एसएफएस) डिझाईन कार्यगटाने असा आराखडा बनवला की, मशिनच्या वरच्या भागात विशेष प्रकारे डिझाईन केलेल्या स्टँडवर सर्व इएसपी बसवली गेली आणि त्यामुळे जमिनीवरच्या जागेची बचत झाली.

शॉप फ्लोअरवरील काम कुठेही न बिघडवता हे युनिट बसविता आले आणि चालवताही आले.

इएसपी काम करत असताना किंवा इएसपीची उभारणी करताना ऑपरेटर आणि त्यांच्या कामात शून्य हस्तक्षेप.

प्रत्येक मशिनवर दरवर्षी 200 लिटरहून अधिक महागड्या तेलाची बचत.

केस स्टडी 3

समस्या

भारतातील मोटरगाड्या बनवणाऱ्या परदेशी कंपन्यांपैकी एका मोठ्या कंपनीमध्ये अगदी पहिल्या इंजिन बनवण्याच्या प्लांटच्या स्थापनेपासूनच निर्मिती क्षेत्रात स्वच्छ हवेचे उच्च मानक प्रस्थापित करण्याची त्यांची इच्छा होती. या स्पर्धात्मक उद्योगक्षेत्रात लहानसहान खर्चात बचत करणे, अतिशय महत्त्वाचे असते. त्यामुळे स्वच्छ हवेचे लक्ष्य कमीत कमी खर्चात साध्य करणे, हे त्यांच्यासमोरचे आव्हान होते. त्यासाठी यंत्रणाच्या प्रक्रियेत योग्य फिल्टरेशन प्रणाली आवश्यक होती.

उपाय

सुरुवातीला कमीत कमी देखभाल आणि वारंवार वापरल्या जाणाऱ्या वस्तूंचा खर्च करायचा नाही, अशा संकल्पनेतून फिल्टर न वापरता अंमलात आणता येईल, असा उपाय शोधण्याचा प्रयत्न केला गेला. परंतु 0.5 ते 3.0 मायक्रॉन इतक्या सूक्ष्म आकाराचे प्रदूषणकारी कण निर्मिती करणाऱ्या उत्पादन प्रक्रियांसाठी फिल्टरचे उपाय परिणामकारक असतील,असा निष्कर्ष आमच्या तज्ज्ञांनी अभ्यास करून काढला.

शीतक वापरून यंत्रण करताना निर्माण होणारे धुके फिल्टर करणे

देखभाल आणि वापरल्या जाणाऱ्या वस्तूंचा खर्च कमीत कमी असेल, अशा ग्राहकलक्षी उपायांची एक श्रेणी आम्ही विकसित केली. त्याची सुरुवात माइल्ड स्टीलऐवजी स्टेनलेस स्टीलचे प्री-फिल्टर वापरण्यापासून केली, कारण त्यामध्ये वर्षातून केवळ दोन वेळाच देखभाल करावी लागत होती. मशिनिंग सेंटरची कोरड्या आणि ओल्या यंत्रणामध्ये वर्गवारी करण्यात आली. कंपनीने आमच्याकडून जगातील अग्रक्रमी असलेले फिल्टर मिस्ट तंत्रज्ञान (चित्र क्र.7) घेण्याचा पर्याय निवडला.

कोरड्या यंत्रणातील सूक्ष्म धूळ फिल्टर करणे (चित्र क्र. 8)

उत्पादनाच्या लाईनमधील कोरड्या यंत्रणात निर्माण होणाऱ्या सूक्ष्म धुळीचे फिल्टरेशन करण्यासाठी आमचे डस्ट कलेक्टर वापरण्यात आले. लाईनच्या सेटअपचा सखोल अभ्यास करून डस्ट कलेक्टर कुठे ठेवायचे याचा आराखडा कंपनीच्या कार्यगटाला देण्यात आला. काही मशिनिंग सेंटरमधून 0.5 मायक्रॉनपेक्षा कमी आकाराचे कण निर्माण होत होते. त्यांच्यासाठी एक अतिरिक्त फिल्टर देऊन हवेची अपेक्षित गुणवत्ता मिळण्याचे सुनिश्चित केले गेले.

सर्व्हिस विभागाचे साहाय्य

या प्रोजेक्टचे आयोजन, उभारणी, अंमलबजावणी आणि चाचणी या सर्व टप्प्यांमध्ये आम्ही एक वर्षापर्यंत सर्वांगीण साहाय्य केले. कंपनीच्या कार्यगटातील ऑपरेटरपासून लाईनप्रमुखापर्यंत सर्वांना आमची कार्यपद्धती मनापासून आवडली, कारण त्यात ग्राहकाच्या समस्येचा सखोल अभ्यास करून मगच योग्य फिल्टरेशनचा उपाय सुचवला होता. सातत्यपूर्ण, बिनबोभाट आणि उत्कृष्ट फिल्टरेशन हेच या कार्यपद्धतीचे प्रमाण आहे.

फायदे

पॉवर ट्रेनच्या संपूर्ण लाईनच्या हवेचे फिल्टरेशन एकाच जागी.

विविध यंत्रण प्रक्रियांच्या हवेच्या फिल्टरेशनशी संबंधित कंपनीची सर्व मानके साध्य.

देखभाल आणि वापरल्या जाणाऱ्या वस्तूंचा खर्च किमान ठेवून किफायतशीर फिल्टरेशन.

ऑपरेटर्स आणि प्लांट व्यवस्थापक यांच्यासाठी स्वच्छ आणि निरोगी वातावरण.

धुके आणि धूळ विरहित कार्यस्थळामुळे मशिनच्या आयुष्यात वाढ.

हर्षवर्धन परचुरे स्पॅन फिल्ट्रेशन कंपनीमध्ये जनरल मॅनेजर म्हणून काम पाहतात. हवा फिल्ट्रेशनच्या नवनवीन पद्धती शोधणे आणि त्या विकसित करणे यात त्यांचा हातखंडा आहे.