3D प्रिंटिंग वापरून कटिंग टूल निर्मिती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातूच्या त्रिमितीय (3D) प्रिंटिंग तंत्रज्ञानाचा वापर करून ’कोमेट’ समूहाने कटिंग टूल बनविण्याचा नाविन्यपूर्ण उपक्रम केला.

या नाविन्यपूर्ण पद्धतीद्वारा विशेष प्रकारचे कटर अतिशय कमी वेळात बनवता येतातच, पण त्याव्यतिरिक्त अधिक क्लिष्ट आकार बनवण्यातसुद्धा अॅडिटिव्ह तंत्रज्ञानाचा अत्यंत परिणामकारक उपयोग करता येतो. या क्लिष्ट आकारात टूलिंगचा बाहेरचा आकार आणि शीतकाच्या प्रवाहाच्या आतल्या वाटा (चॅनेल) या दोन्हीचा समावेश आहे.

पार्श्वभूमी

जर्मनीचा ’कोमेट’ समूह हा प्रिसिजन कटिंग टूलचा जगातील अग्रगण्य पुरवठादार आहे. गेली जवळपास 100 वर्षे त्यांनी यंत्रणाच्या उद्योगक्षेत्रात नाविन्यपूर्ण संकल्पना राबविल्या आहेत. या समूहाचे मुख्य कार्यालय ’बेसिगहाइम’ इथे असून, सध्या त्यांच्याकडे आणि त्यांच्या दुय्यम कंपन्यांकडे मिळून 1500 हून अधिक कर्मचारी काम करतात. जवळपास 50 देशांमध्ये त्यांचे प्रतिनिधित्व आहे.

उच्च गुणवत्तेची उत्पादने विकसित आणि वितरित करण्याबरोबर कंपनी ग्राहकांच्या उत्पादन प्रक्रियेचे अतिशय बारकाईने विश्लेषण करण्यामध्ये अनेक वर्षांच्या अनुभवाचा आणि तांत्रिक ज्ञानाचा उपयोग करते. तसेच यंत्रणातील प्रत्येक टप्प्यावर अधिक कार्यक्षमता मिळवण्यासाठी ग्राहकांना उत्तम उपाय विकसित करण्यात साहाय्य करते.

आव्हान

नाविन्यपूर्ण कार्यपद्धतींवर लक्ष केंद्रित करणे आणि विकासाच्या मार्गावर सतत वाटचाल करणे या परंपरेनुसार पारंपरिक उत्पादन पद्धती वापरून विकसित करण्यास केवळ महाग नव्हे, तर अशक्य असतील, अशी टूलिंग डिझाइनही ’कोमेट’ बनवते.

गेली कित्येक वर्षे ’कोमेट’ समूहामधील कठीण धातूंच्या टूलचे संशोधन आणि विकास व्यवस्थापक, डॉ. रैनहार्ड डुर्स्ट, टूलिंगच्या उत्पादनात आणि बाजारात उपलब्ध असलेल्या उपकरणांच्या बाबतीत अॅडिटिव्ह मॅन्युफॅ क्चरिंग कसे उपयोगात येईल, या शक्यतेचा अभ्यास करत होते.

उपाययोजना

डॉ. डुर्स्ट हे ’रेनिशॉ’बरोबर गेले वर्षभर काम करीत होते, कारण त्यांची ऑफर ’कोमेट’ला तांत्रिक तसेच प्रत्यक्ष वापरण्याच्या दृष्टीने व्यवहार्य वाटली. ज्ञान आणि माहितीचे हे हस्तांतरण ’रेनिशॉ’च्या नव्या आणि वाढत्या अॅडिटिव्ह मॅन्युफॅ क्चरिंग सोल्युशन सेंटरच्या नेटवर्कचा अंगभूत गुण आहे. आमची यंत्रसामग्री प्रत्यक्ष विकत घेण्यापूर्वी ग्राहक ती आमच्या सोल्युशन सेंटरवर लीजवर घेऊ शकतात आणि स्वतंत्रपणे आपल्या प्रकल्पावर काम करू शकतात. ’रेनिशॉ’चे कर्मचारी ती मशिन कशी वापरायची यासाठी मार्गदर्शन करायला तिथे नेहमीच उपलब्ध असतात. अशा प्रकारे संभाव्य ग्राहक, निष्णात व्यक्तींच्या मदतीने अॅडिटिव्ह मॅन्युफॅ क्चरिंग तंत्रज्ञानाशी आपली तोंडओळख करून घेऊ शकतात आणि त्यांच्या विशिष्ट आवश्यकता या तंत्रज्ञानाद्वारे कशा पूर्ण केल्या जातील ते कोणत्याही आर्थिक गुंतवणुकीविना पडताळून पाहू शकतात.

’आम्ही सर्वांच्या फायद्याची उपाययोजना राबवण्याचा प्रयत्न करतो’, असे ’रेनिशॉ’ जीएमबीएचचे अॅडिटिव्ह मॅन्युफॅ क्चरिंग सर्व्हिसेस संभाळणारे व्यवस्थापक, राल्फ मायर यांनी स्पष्ट केले. ’आमच्या मदतीमुळे ग्राहकाचा तंत्रज्ञान आत्मसात करण्याचा वेळ कमी होतो आणि त्यांच्याकडून होणाऱ्या संभाव्य चुका जवळपास शून्यावर येतात. जेव्हा ग्राहकाला मनोमन पटते की, या तंत्रज्ञानामुळे त्याच्या कामात मूल्यवर्धन होत आहे, तेव्हाच आम्ही ही प्रणाली विकत देण्याचा विषय काढतो. परंतु या कामात ग्राहकाला मदत करताना आम्हाला उद्योगक्षेत्राविषयी बहुमोल माहिती मिळते, जिचा उपयोग आम्हाला आमची मशिन आणि तंत्रज्ञान अजून विकसित करण्यात होतो.’

’रोल केलेल्या किंवा कास्टिंग केलेल्या धातूच्या यंत्रभागांप्रमाणे अॅडिटिव्ह मॅन्युफॅ क्चरिंग वापरून निर्माण केलेल्या यंत्रभागाच्या स्ट्रक्चरमधील सातत्याचे प्रमाणही 99.9 % वर पोहोचू शकेल’, असे मायर यांनी सांगितले. ’तरीही, प्रत्येक यंत्रभागासाठी योग्य धोरण अवलंबणे महत्त्वाचे आहे. ग्राहकाच्या यंत्रभागांमधील तांत्रिक आव्हानांचे योग्य विश्लेषण करणे आणि त्यांच्यासोबत काम करून सर्वात परिणामकारक उपाय शोधणे ही आमची जमेची बाजू आहे.’

’रेनिशॉ’ची धातूविषयक अॅडिटिव्ह मॅन्युफॅ क्चरिंग प्रणाली ऑरगॉन या निष्क्रिय वायूच्या वातावरणात ‘लेसर पावडर बेड फ्यूजन’ तंत्रज्ञानाचा वापर करते. धातूच्या पावडरचा अतिशय पातळ थर पसरला जातो आणि ज्या जागी यंत्रभागातील विशिष्ट आकार निर्माण करायचा असेल, तेथील धातू उच्च कार्यक्षमतेच्या यटरबियम फायबर लेसरद्वारा वितळवला जातो आणि नंतर थंड झाल्यावर घन होतो. ही प्रक्रिया धातूच्या पावडरचे 20 ते 60 μm जाडीचे थर वापरून अनेक वेळा केली जाते. थर जितके पातळ असतील, तितकी तयार यंत्रभागाची अचूकता आणि पृष्ठीय गुणवत्ता चांगली असते.

परिणाम

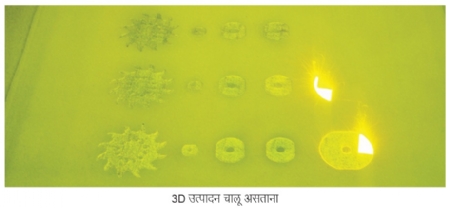

’कोमेट’ आणि ’रेनिशॉ’ यांनी संयुक्तपणे कार्य केलेल्या पहिल्या प्रकल्पात पीसीडी (पॉलीक्रिस्टलाइन डायमंड) स्क्रू-इन मिलिंग कटरची नवीन श्रेणी विकसित केली गेली. कटरच्या मुख्य बॉडी मेटल अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रणाली वापरून बनवण्यात आल्या. मशिनच्या प्रत्येक आवर्तनामध्ये अनेक बॉडी निर्माण केल्या गेल्या. नंतर त्यांच्यावर पीसीडी पाती (ब्लेड) लावण्यात आली आणि त्यांना हत्यारधारकांवर (टूल होल्डर) स्क्रूद्वारा फिट केले गेले.

पारंपरिक पद्धतीने निर्माण करण्यास अशक्य अशा भूमितीची टूल बनवणे या तंत्रज्ञानामुळे शक्य झाले आहे. ’अॅडिटिव्ह प्रक्रियेमुळे आम्ही प्रत्येक टूलवरील पीसीडी पात्यांची संख्या भरपूर वाढवू शकलो’ असे डॉ. डुर्स्ट यांनी सांगितले. ’आम्ही पात्यांची संरचना बदलली आहे आणि त्यामुळे आम्हाला भरपूर मोठा अक्षीय कोन मिळाला आहे. पारंपरिक मिलिंग टूलच्या तुलनेत आम्ही ग्रूव्हची लांबी बरीच कमी केली आहे. या बदलांमुळे हे टूल ग्राहकांसाठी पूर्वीपेक्षा अधिक उत्पादनक्षम झाले आहे. उदाहरणार्थ, एका 32 मिमी स्क्रू-इन हेडसाठी ग्रूव्ह आणि पात्यांची संख्या 6 वरून 10 वर नेली आहे. त्यामुळे सरकवेग (फीड) 50 % वाढवता आला आहे.’

त्या व्यतिरिक्त शीतकाच्या चॅनेलचे इष्टतम मार्ग मिळवता आल्यामुळे प्रत्येक कर्तनबिंदूला स्वतंत्र चॅनेलद्वारा नेमक्या जागी हव्या तितक्या शीतकाचा पुरवठा केला जातो. बॉडीच्या बाह्य डिझाइनमुळे टूलवरच्या चिप खात्रीशीरपणे दूर हटवल्या जातात.

अॅडिटिव्ह मॅन्युफॅक्चरिंगचा वापर करून यंत्रभागाचे वजन कमी करण्याची शक्यता असते, कारण यात यंत्रभागाच्या इष्टतम कामासाठी आवश्यक असणारे मटेरियल, जिथे पाहिजे तिथे आणि तितकेच वापरता येते. ’कोमेट’च्या ग्राहकांना हवे असणारे कोणतेही विशेष किंवा प्रायोगिक टूल पारंपरिक उत्पादन पद्धतीपेक्षा बऱ्याच कमी वेळात बनवून देणे, आता शक्य आहे.

’अॅडिटिव्ह प्रक्रियेची आंतरिक आणि बाह्य भूमिती मुक्तपणे डिझाइन करण्याची क्षमता इतकी उपयुक्त आहे, की ही अॅडिटिव्ह प्रक्रिया आमच्या भविष्यातील योजनांचा अविभाज्य घटक असेल’, असे डॉ. डुर्स्ट यांनी भाकित केले. यामुळे आम्हाला टूलची कामगिरी आणि उत्पादनक्षमता उंचावता येईल आणि त्यामुळे आमच्या ग्राहकांचा विशेष फायदा होऊ शकेल.’

डॉ. डुर्स्ट यांच्या मते, ’रेनिशॉ’सोबत भागीदारीमध्ये काम करणे पूर्णपणे सयुक्तिक आहे. ’जी कंपनी मेटल अॅडिटिव्ह मॅन्युफॅक्चरिंग तंत्रज्ञानात नवी आहे, तिला स्वतःहून लेसरचे पॅरामीटर संस्थापित करणे सोपे नसते.’ असे ते म्हणाले. ’एक उत्तम टूल निर्माण करण्यासाठी आवश्यक ते पॅरामीटर शोधण्यात ’रेनिशॉ’ने त्यांच्याकडच्या ज्ञानाच्या खजिन्याची दारे आमच्यासाठी उघडली. अॅडिटिव्ह मॅन्युफॅक्चरिंग तंत्रज्ञानामुळे नवीन डिझाइन करण्यात मिळालेला स्वतंत्रपणा आणि रेनिशॉबरोबरचे सहकार्य या दोन्हीमुळे आम्हाला अजून नाविन्यपूर्ण टूल विकसित करण्यात मदत होत आहे.’अधिक माहितीसाठी पुढील संकेतस्थळाला भेट द्या.

www.renishaw.com/komet

श्रीपाद शौचे यांत्रिकी अभियंते आहेत. सध्या ते रेनिशॉ कंपनीमध्ये व्यवसाय विकास व्यवस्थापक आहेत. यापूर्वी त्यांनी रेनिशॉमध्ये विविध पदांची जबाबदारी सांभाळली आहे. त्यांना यांत्रिकी क्षेत्रातील कामाचा प्रदीर्घ अनुभव आहे.

@@AUTHORINFO_V1@@