हार्ड स्टीलमधील स्लॉटचे यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हार्डनेस आणि यंत्रणक्षमता

काही विशिष्ट स्टीलचा हार्डनेस 48 ते 65 HRC च्या दरम्यान असतो. पण जेव्हा त्यांचे यंत्रण करण्याची वेळ येते तेव्हा रॉकवेल हार्डनेसच्या आकड्यावरून यंत्रणक्षमतेचा खरा अंदाज येत नाही. उदाहरणार्थ D2 टूल स्टील (जास्त कार्बन, जास्त क्रोमियम असलेले कोल्ड वर्किंग स्टील) 60-62 HRC पर्यंत हार्ड केलेले असते. परंतु त्याच्यातील 11-13% क्रोमियममुळे त्याचा टफनेस वाढतो आणि ते 62-65 HRC पर्यंत हार्ड धातूचे यंत्रण करू शकते.

पारंपरिक पद्धतीने हार्ड स्टीलचे यंत्रण करताना प्राथमिक भरड (रफ) यंत्रणासाठी कमी सरकवेग आणि कमी वेग ठेऊन, जास्त खोलीचे काप (Ae) घेऊन आणि टप्प्याटप्प्याने (स्टेप ओव्हर) (Ae) मिलिंग केले जाते. ही प्रक्रिया अतिशय कंटाळवाणी, मंदगतीची असून त्या कार्यवस्तूवर नंतर जिन्यासारख्या पायऱ्या निर्माण होतात आणि त्या घालविण्यासाठी सेमीफिनिशिंग आणि फिनिशिंग करण्याकरिता बराच वेळ यंत्रण करावे लागते.

याला पर्याय म्हणून कारखान्यात मृदू ठोकळ्याचे (सॉफ्ट ब्लॉक) प्राथमिक मिलिंग करून त्यावर हीट ट्रीटमेंट केली जाते आणि दंडगोलाकार नसलेल्या भागांचे छोटा ग्राईंडिंग स्पिंडल वापरून ग्राईंडिंग केले जाते. यासाठी खर्चिक गुंतवणूक करावी लागते आणि उत्पादन संथ गतीने होते.

हार्ड स्टीलच्या यंत्रणासाठी वापरली जाणारी दुसरी पारंपरिक पद्धत म्हणजे EDM. मात्र, तीसुद्धा अतिशय वेळखाऊ असते. वर उल्लेख केलेल्या संथ गतीने चालणाऱ्या प्रक्रियांची जागा आता ’हाय स्पीड मशिनिंग (HSM)’ च्या तत्वावर चालणार्या ’हाय स्पीड हार्ड मिलिंग’ प्रक्रियेने घेतली आहे.

उच्च गतीने यंत्रण (कडच हाय स्पीड मशिनिंग) म्हणजे काय?

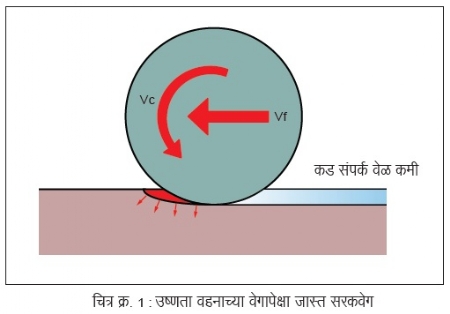

उच्च गतीने यंत्रण म्हणजे केवळ जास्त कर्तन वेगाने केलेले यंत्रण नाही किंवा फक्त जास्त आर.पी.एम. असलेले स्पिंडल वापरून केलेले यंत्रण नाही. तर उच्च गतीचे यंत्रण म्हणजे जास्त गतीने (स्पीड) आणि जास्त सरकवेगाने (फीड) कमी अक्षीय आणि त्रिज्यात्मक संपर्क करतील असे टूलचे मार्ग आखून (प्रोग्रॅमिंग) केलेले यंत्रण होय. ज्यामुळे यंत्रणासाठी पारंपरिक यंत्रणात (म्हणजे रफ, सेमीफिनिश, फिनिश) यासाठी लागणाऱ्या वेळापेक्षा 1/3 ते 1/5 इतक्या कमी वेळात यंत्रण होते. या प्रक्रियेत टूलचा सरकवेग हा उष्णतेच्या वहनाच्या वेगापेक्षा जास्त असल्याने हे शक्य होते. (चित्र क्र.1)

उच्च गतीच्या यंत्रणांमध्ये टूलचे मार्ग अशा पद्धतीने आखलेले (प्रोग्रॅमिंग) असतात की, कमीतकमी संपर्क ठेवून (कमी Ae आणि Ap) जास्त सरकवेग ठेवल्यामुळे कर्तनधार आणि कार्यवस्तू अगदी थोडावेळ संपर्कात येतात. त्यामुळे अतिशय कमी उष्णता निर्माण होते आणि टूलचे आयुष्य वाढते. त्यामुळे धातू काढण्याचा वेग जास्त असतो. सेमीफिनिशिंग आणि फिनिशिंग यंत्रण प्रक्रिया अगदी कमी होतात. कारण बनविलेल्या भागाची मोजमापे आपल्याला शेवटी अपेक्षित असलेल्या मोजमापांच्या खूप जवळ पोहोचलेली असतात. पृष्ठभागाचा फिनिश सातत्याने 0.2 ते 0.8 मायक्रॉनपर्यंत सहज मिळू शकतो. उच्च गतीच्या यंत्रण पद्धतीमध्ये वापरल्या जाणाऱ्या प्रोग्रॅमिंगच्या पुढील पद्धती 48 ते 65 HRC असलेल्या कार्यवस्तूंचे यंत्रण करण्यासाठी वापरल्या जातात.

1) ट्रॉकॉइडल मिलिंग

2) कंटूरिंग

3) स्लाइसिंग

4) हेलिकल इंटरपोलेशन - या तंत्राने कमी हेलिक्स पिच आणि जास्त सरकवेग वापरून उथळ भोके केली जातात.

या तंत्रामुळे कारखान्यात हार्ड कार्यवस्तूंच्या यंत्रणासाठी प्राथमिक (रफ) आणि अंतिम (फिनिश) यंत्रण एकाच सेटअपमध्ये करता येते. या पद्धती किफायतशीरपणे आणि यशस्वीरीत्या अंमलात आणण्यासाठी महत्त्वाची अशी यशाची मूळ तत्वे ओळखणे गरजेचे असते.

यशस्वी उच्च गती यंत्रणाचे प्रमुख घटक

1) मशिनिंग सेंटरची निवड - स्पिंडलचा वेग (आर.पी.एम.), पॉवर, टॉर्क, मशिन इंटरफेस इत्यादी.

2) प्रोग्रॅमिंग - मशिनिंग सेंटरच्या नियंत्रकात प्रगत सी.एन.सी. प्रोग्रॅमिंग करण्याची सुविधा उपलब्ध असणे गरजेचे असते.

3) प्रोग्रॅमर - CAM ची उत्तम माहिती असणारा सी.एन.सी. प्रोग्रॅमर पाहिजे, ज्याला HSM-HPM तंत्रांसाठी आवश्यक असणाऱ्या टूलच्या मार्गाविषयी प्रशिक्षण दिलेले असणे गरजेचे असते. त्यामुळे त्याला CAM सॉफ्टवेअरमध्ये टूलचे मार्ग आखता येतात. ही गोष्ट नियंत्रकामध्ये उपलब्ध असलेल्या G - M कोडसाठी पूरक ठरते.

4) चांगल्या दर्जाचे CAM - CAM सॉफ्टवेअर - निवडलेल्या नियंत्रकाशी सुसंगत सॉफ्टवेअर असले म्हणजे प्रोग्रॅम केलेले टूलचे मार्ग त्या मशिन नियंत्रकात पोहोचविता येतात. मग नियंत्रक योग्य तो प्रोग्रॅम निवडून मशिन अपेक्षेबरहुकूम चालवतो.

HSM-HPM (HPM - हार्ड पार्ट मशिनिंग) साठी मशिनकडून आवश्यक असणाऱ्या काही अपेक्षा

• स्पिंडलचा वेग कमीतकमी 12,000 - 15,000 फेरे/मिनिट

• स्पिंडलची शक्ती 22 किलोवॅटपेक्षा जास्त

• प्रोग्रॅम होऊ शकणारा सरकवेग 15 - 30 मीटर/मिनिट

• रॅपिड ट्रॅव्हर्स - 50 - 70 मीटर/मिनिट

• अक्षाचे ॲक्सिलरेशन/डेसिलरेशन - 1g पेक्षा जास्त (लिनियर मोटरने हे जलद होते.)

• जास्त औष्णिक स्थैर्य (थर्मल स्टॅबिलिटी) आणि भक्कम (रिजिड) स्पिंडल - स्पिंडलच्या बेअरिंगचे जास्त प्रीटेंशन आणि थंड करता येणे गरजेचे. (आवाज आणि कंपने कमी करण्यासाठी स्पिंडल बेअरिंगला पूर्वभारित (प्रीलोडिंग) करण्याच्या प्रक्रियेला प्रीटेंशन म्हणतात.)

• स्पिंडल इंटरफेस दोन पृष्ठभागावर - HSK इंटरफेसला प्राधान्य.

• स्पिंडलमधून हवा किंवा कर्तन द्रवाचा (कटिंग फ्लुइड) प्रवाह.

• भक्कम मशिन

मशिन नियंत्रकाकडून असलेल्या काही ठराविक अपेक्षा

• ब्लॉक प्रक्रिया होण्याचा वेग - 0.25 ते 3 मिलिसेकंद

• एक NC ब्लॉक - 250 बिट

• इथरनेटमधून माहिती (डेटा) वहनाचा वेग - 250 kb/सेकंद

• एका बिंदूपासून दुसऱ्या बिंदूपर्यंत अतिशय छोटे-छोटे इंक्रिमेंट

• हेलिकल आणि सर्क्युलर इंटरपोलेशन NURBS द्वारा

• तापमान, क्वाड्रंट आणि बॉल स्क्रू यासाठी वेगवेगळी चुकीची भरपाई (एरर कॉम्पेन्सेशन)

• सी.एन.सी.मध्ये प्रगत ’लुक अहेड फंक्शन’.

NURBS म्हणजे काय?

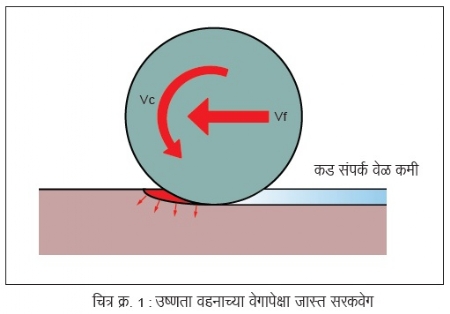

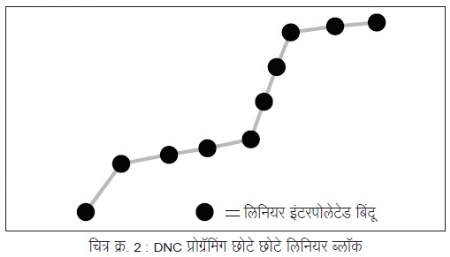

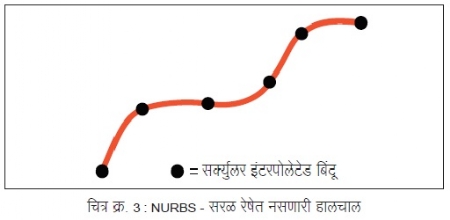

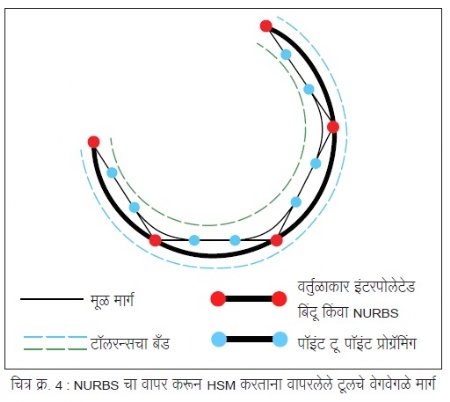

NURBS म्हणजे Non Uniform Rational B-Spline प्रोग्रॅमिंगची पद्धत. मूलत: वक्र आकाराचे प्रोग्रॅमिंग करण्याची अधिक अचूक पद्धत आहे. (चित्र क्र. 2, 3, 4)

DNC प्रोग्रॅमिंगमध्ये एका वळणाचा आकार ठरविण्यासाठी अनेक इंटरपोलेटेड बिंदू लागतात. त्याउलट NURBS प्रोग्रॅमिंगमध्ये स्प्लाइनच्या काही थोड्या नियंत्रक बिंदूंच्या साहाय्याने वळणाचा आकार ठरविता येतो.

NURBS वर आधारित प्रोग्रॅमिंग केल्यामुळे उच्च गतीने यंत्रण करताना जास्त ॲक्सिलरेशन/डेसिलरेशन, इंटरपोलेशनचा वेग, जास्त आर.पी.एम. आणि सरकवेग तसेच कमी ब्लॉक हे फायदे मिळतात.त्यामुळे आवर्तन काळ कमी होतो आणि उत्पादकता 20-50% वाढते. हार्ड कार्यवस्तूच्या यंत्रणासाठी (HPM) उच्च गतीच्या यंत्रणाचा (HSM) वापर केला तर कमी संपर्क (Ap, Ae) आणि जास्त सरकवेग वापरून टूलच्या भूमितीचा उत्तम उपयोग करून घेता येतो.

NURBS इंटरपोलेशनच्या वापरामुळे ट्रॉकॉइडल, कंटूरिंग आणि स्लाइसिंग यंत्रणपद्धतीचा वापर करून क्लिष्ट वळणाचा आकार असणाऱ्या कार्यवस्तू बनवताना, कडच टूलचे मार्ग ठरविण्यासाठी लागणाऱ्या ब्लॉकची संख्या खूपच कमी असते. तसेच बनविलेल्या कार्यवस्तूची भौमितिक अचूकता आणि पृष्ठभागाचा फिनिश अधिक चांगला असतो.

अशा NURBS चा उपयोग करणारे नियंत्रक ((कंट्रोलर) असलेल्या मशिनिंग सेंटरचा वापर करण्यासाठी एक गोष्ट नक्कीच आवश्यक आहे, ती म्हणजे चांगले CAD-CAM सॉफ्टवेअर पाहिजे आणि HSMचे प्रशिक्षण घेतलेला सी.एन.सी. प्रोग्रॅमर पाहिजे. त्याला HSMवर आधारित प्रोग्रॅमिंग तंत्रांचे चांगले ज्ञान पाहिजे आणि त्या तंत्रांचा 45-65 HRC हार्डनेस असलेल्या कार्यवस्तूचे यंत्रण करण्यासाठी वापर करता आला पाहिजे. या प्रोग्रॅमिंग तंत्रांना पूरक अशा टूल मार्गांची आता माहिती करून घेऊ.

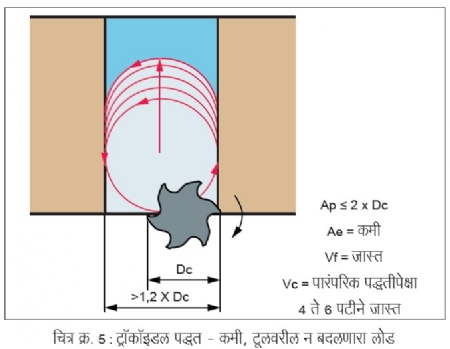

ट्रॉकॉइडल मिलिंग

कडच तंत्र वापरून कमी जागा असलेल्या स्लॉटमध्ये 2D रफिंग करण्यासाठी ही पद्धत वापरली जाते. ट्रॉकॉइडल मिलिंगची प्रमुख वैशिष्ट्ये म्हणजे हार्डन स्टीलच्या ठोकळ्याच्या अतिशय अरुंद स्लॉट मधील कापाची जास्त अक्षीय खोली (Ae) आणि कमी त्रिज्यात्मक संपर्क (Ae). त्यावरून टूलचा प्रकार आणि भूमिती ठरविली जाते. उदाहरणार्थ स्टिफ टूल, कमी व्यासाची, फ्लूटची जास्त लांबी आणि जास्त सरकवेग मिळण्यासाठी दर व्यासागणिक जास्तीत जास्त फ्लूटची संख्या, स्थिर कोटिंग इत्यादी.

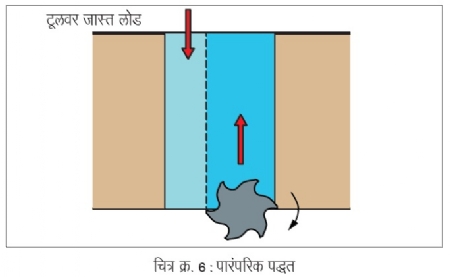

अशा टूलचे उदाहरण म्हणजे पाहिजे तेवढी फ्लूटची संख्या आणि लांबी असलेली, भक्कमपणे टूल पकडू शकणारी आणि ट्रॉकॉइडल प्रक्रियेत ‘पुल-आउट’मध्ये सर्वाधिक सुरक्षा देणारी हायड्रोग्रिपसारखी हेवी ड्युटी यंत्रणा तसेच भक्कम कोअर असणारी SC एंड मिल. अतिशय सोप्या स्वरुपातील ट्रॉकॉइडल प्रक्रिया म्हणजे SC एंड मिलला स्लॉट किंवा प्रोफाइल (आकार) बनविण्यासाठी अक्षीय दिशेने प्रवास करणारा सलग स्पायरल टूल मार्ग देऊन केलेले यंत्रण. त्यात सरकवेग न बदलता अक्षीय कापाची खोली सतत बदलत राहते आणि 50% वेळ टूल कापाच्या बाहेर असते. (चित्र. क्र 5, 6 मध्ये पारंपरिक पद्धत आणि ट्रॉकाइडल पद्धत यामधील तुलना दाखविली आहे.)

ट्रॉकॉइडल प्रक्रिया हार्ड स्टीलवर यंत्रण करताना यशस्वी होणे यासाठी SC टूलला हेवी ड्युटी हायड्रॉलिक चकमध्ये घट्ट पकडणे अत्यावश्यक असते. ज्यामुळे ट्रॉकॉइडल प्रक्रियेत टूल बाहेर येत (पुल आउट) नाही आणि अतिशय काटेकोरपणे अचूक TIR (टोटल इंडिकेटेड रिडिंग) मिळते आणि रनआऊट 0.005 मिमीपेक्षा कमी असतो.

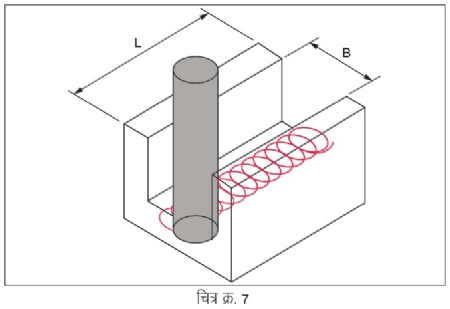

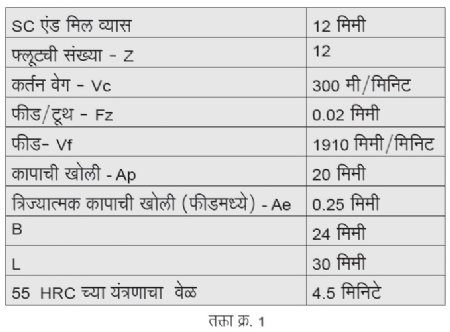

खाली दिलेल्या उदाहरणात ट्रॉकॉइडल प्रक्रियेने 55 HRC कॅलमॅक्स स्टीलमध्ये 12 मिमी व्यासाच्या 12 फ्लूट असलेल्या SC एंड मिलने स्लॉटचे यंत्रण केले आहे. (चित्र क्र. 7)

पुढील लेखात आपण HSM पद्धतीने हार्ड स्टीलमधील कॅव्हिटीचे यंत्रण कसे करायचे याबद्दल माहिती घेऊ.

रवि नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षांचा अनुभव असून ते टूलिंग आणि मशिनिंग ॲप्लिकेशन विषयक

सल्लागार आहेत.

@@AUTHORINFO_V1@@