थ्रेडिंगसाठी टूलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मागील लेखात आपण आट्यांचे यंत्रण (थ्रेड मशिनिंग) करण्याविषयी काही माहिती घेतली होती. या लेखात आपण या कामातील टूलिंगसंबंधी माहिती घेऊ. येथे मी सर्वसामान्य माहिती देण्याऐवजी काही विशेष मुद्द्यांवर भर देणार आहे.

आटे पाडण्यातले टूलिंगचे स्थान

1) यंत्रणाच्या कोणत्याही कामात दिलेल्या कार्यवस्तूचा धातू आणि टूलिंग यांच्या योग्य मिलापासाठी योग्य कर्तन वेग (स्पीड), योग्य सरकवेग (फीड) आणि कापाची खोली या मूलभूत बाबी असतात. आट्यांच्या टर्निंगच्या बाबतीत सरकवेग हा नेहमी आट्याच्या पिचनुसार ठरविला जातो. आट्यांच्या टर्निंगच्या कोणत्या टप्प्यावर काम चालू आहे, (उदाहरणार्थ, रफिंग, सेमीफिनिशिंग, फिनिशिंग इत्यादी.) त्यानुसार कापाची खोली ठरते. इष्टतम कर्तन, चिप तुटणे, टूलचे आयुर्मान आणि कामातील उत्पादकता मिळविण्यामध्ये योग्य कर्तन वेग अत्यंत महत्त्वाची भूमिका बजावतो, असे अनेक वेळा निरीक्षणात आले आहे.

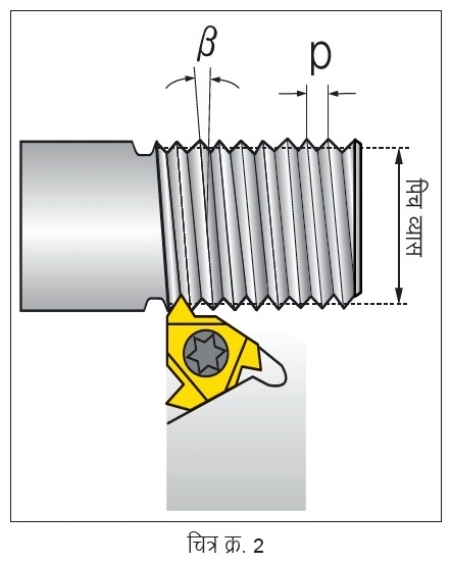

बऱ्याच वेळा कर्तन वेगाची माहिती (डेटा) उपलब्ध नसते, अथवा ती हवी तितकी अचूक नसते. येथे टर्निंगच्या कोणत्याही कामाचा योग्य कर्तन वेग ठरविण्यासाठी करण्यात येणाऱ्या एका जुन्या, व्यवहारिक चाचणीची चर्चा करायचा मोह मला आवरत नाही. आपल्यापैकी बऱ्याच लोकांनी अभियांत्रिकी महाविद्यालयामध्ये शिकताना ‘व्हिटॅकर रिंग टेस्ट’ (चित्र क्र.1) या चाचणीविषयी माहिती घेतली असेल.

या चाचणीमध्ये दिलेल्या कार्यवस्तूवर प्रथम फेसिंगचे काम केले जाते. नंतर फिनिश टर्निंगचे पॅरामीटर वापरून स्थिर आर.पी.एम.वर एक हलका क्लीन फेसिंग कट घेतला जातो. त्यानंतर फेसिंग केलेल्या पृष्ठभागावर आपल्याला एक चमकदार वर्तुळ (रिंग) दिसते. त्या वर्तुळाचा आतला आणि बाहेरचा व्यास मोजा आणि त्या दोन व्यासांचा सरासरी व्यास काढा. नंतर पुढील सूत्र वापरून इष्टतम कर्तन वेगाची गणना करा.

हे वाचल्यानंतर काही वाचकांना अशी वर्तुळे शॉप फ्लोअरवर रोज पाहिल्याचे नक्कीच आठवेल. मला असे वाटते की, हे फक्त आटे पाडण्याच्या नव्हे तर टर्निंगच्या सर्वच कामात अतिशय उपयुक्त आहे.

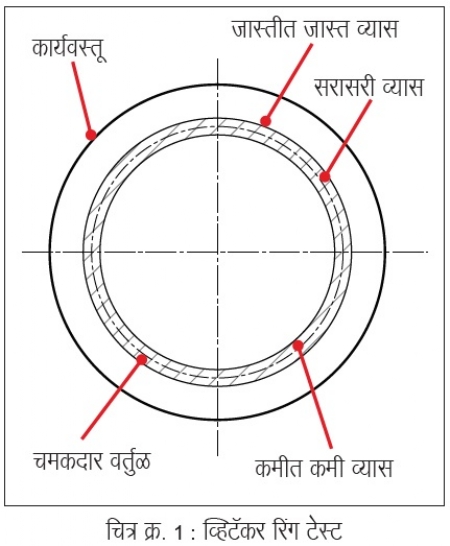

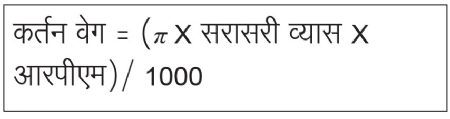

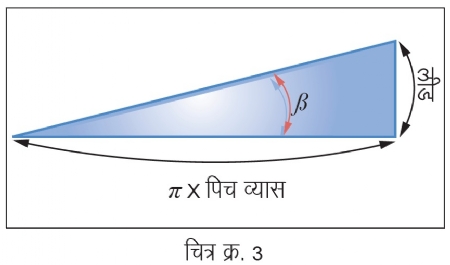

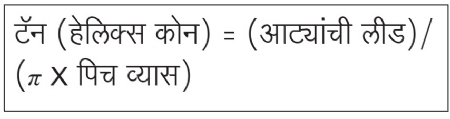

2) योग्य पिच आणि दिशा (हँड) असलेले इन्सर्ट वापरणे अथवा ग्राइंड केलेल्या आणि झाळलेल्या (ब्रेझ्ड) कार्बाईड किंवा एच.एस.एस. टूलला बाहेर पडण्यासाठी पुरेशी जागा (साईड रिलीफ) ठेवणे. (चित्र क्र. 2, 3) टर्निंग करायच्या आट्यांच्या हेलिक्स कोनाची गणना पुढील सूत्राद्वारे केली जाते.

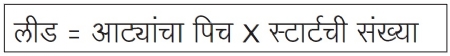

आटे पाडलेला यंत्रभाग. (चित्र क्र. 4)

उदाहरणार्थ, स्क्रू - स्क्रू 360 अंशात फिरल्यावर जितके अंतर पुढे जातो, त्याला आट्यांची लीड म्हणतात. दंडगोलाच्या अथवा शंकूच्या भोवती एकच धार फिरत असेल, तर त्याला सिंगल स्टार्ट आटे असे म्हणतात. एकाहून अधिक धारा असतील तर त्याला मल्टिस्टार्ट आटे म्हणतात. सिंगल स्टार्ट आट्यांमध्ये पिच आणि लीड एकच असते.

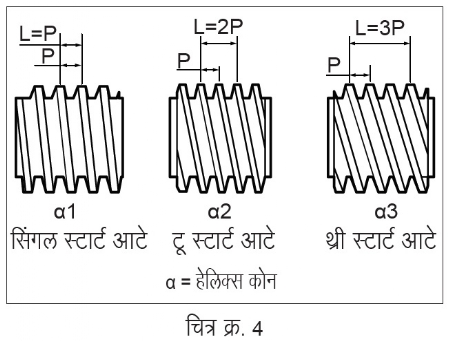

मल्टिस्टार्ट आट्यांच्या बाबतीत

या सूत्रातून आपल्याला थ्रेडिंग टूलसाठी आवश्यक साईड रिलीफ कोन समजतात.

प्रमाणित कार्बाईड इन्सर्टचे उत्पादक त्यांच्या उत्पादनांमध्ये साईड रिलीफ आणि इन्सर्ट कोन, रूट/टॉप त्रिज्या, आट्यांची खोली इत्यादी अन्य आवश्यक माहिती पुरवतात.

आपण जर योग्य पिच किंवा इन्सर्टची दिशा (हँड) निवडली नाही, तर इन्सर्ट घासल्यामुळे आट्यांच्या कडांना नुकसान पोहोचेल.

जर ग्राइंड केलेल्या टूलिंगचा उपयोग केला असेल, तर वर उल्लेख केल्यानुसार, आपल्याला या टूलचे ग्राईंडिंग करताना या घटकांची काळजी घेणे आवश्यक असते. या टूलच्या ग्राईंडिंगमध्ये एक महत्त्वाची गोष्ट लक्षात घेतली पाहिजे, ती म्हणजे त्याच लीडसाठी हेलिक्स कोन व्यासांनुसार बदलतो.

3) टूलची दृढता (रिजिडिटी) -

कर्तन, कार्यवस्तूचा फिनिश, टूलचे आयुर्मान आणि यंत्रणाची उत्पादकता या सर्व घटकांवर टूलच्या दृढतेचा भरपूर प्रभाव असतो. बऱ्याच वेळा अतिशय अवजड टूल डिझाईन करण्याची चूक केली जाते आणि अपेक्षित कामही होत नाही. याचे कारण म्हणजे डिझाईनची तत्त्वे नीट पाळली गेलेली नसतात. हे एका व्यवहारिक उदाहरणाद्वारे समजावून घेऊ.

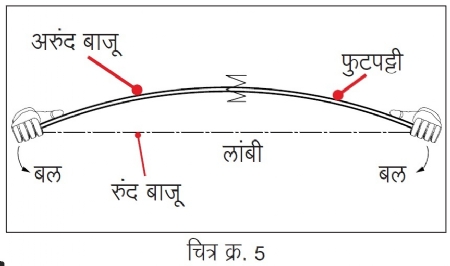

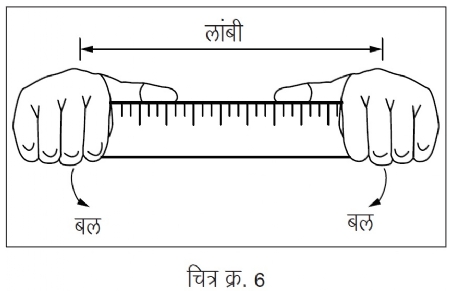

एक प्लॅस्टिकची फुटपट्टी तिची पातळ कड आणि रुंद कड जमिनीला समांतर असलेल्या स्थितीत पकडू. चित्र क्र. 5 मध्ये दाखविल्यानुसार तिच्यावर खालच्या दिशेने बल लावल्यास ती पट्टी सहजपणे वाकवू शकतो किंवा तोडूही शकतो.

आता त्याच पट्टीची रुंद कड जमिनीला काटकोनात असलेल्या स्थितीत पकडू. चित्र क्र. 6 मध्ये दाखविल्यानुसार तिच्यावर खालच्या दिशेने बल लावल्यास आपल्याला ती वाकवता येत नाही. या दोन परिस्थितींमध्ये त्याच पट्टीवर तेवढेच बल लावल्यानंतर संपूर्णपणे वेगळे परिणाम डोळ्यासमोर येतात.

का?

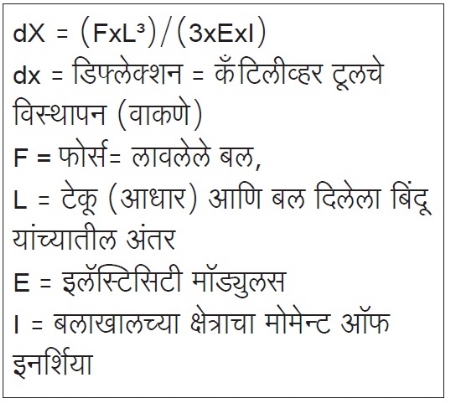

आपल्याला या प्रश्नाच्या उत्तराद्वारे शॉप फ्लोअरवरील टूलिंग/डिझाईन/कटिंग यांच्याशी संबंधित बहुतांश समस्यांचे निराकरण करता येईल. मात्र त्यासाठी आपल्याला भिन्न परिस्थितींमध्ये खाली दिलेल्या सूत्राचे योग्य पालन करावे लागेल.

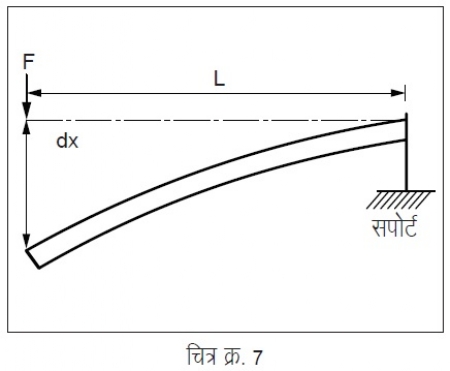

येथे आपले उद्दिष्ट टूलचे विस्थापन कमीत कमी ठेवणे हे आहे, कारण विस्थापन जितके अधिक तितकी टूलमधील कंपने/चॅटर अधिक. त्यामुळे कटिंग पॅरामीटर आणि टूलचे आयुर्मान कमी होते. टूल दृढ केल्याने या सर्व समस्यांचे निराकरण होते. (चित्र क्र. 7)

आता आपल्या समस्यांचे निराकरण करण्यासाठी या सूत्राचा कसा उपयोग होतो ते पाहू.

• पहिला घटक - कर्तन बल ’F’ कमीत कमी पातळीवर ठेवणे. योग्य कटिंग पॅरामीटर, टूलिंग भूमिती, योग्य रेक आणि रिलीफ कोनांची निवड केल्याने हे शक्य होते. अर्थात हे एका मऱ्यादेपर्यंतच शक्य आहे, कारण अधिकाधिक कटिंग पॅरामीटरद्वारा शक्य तितका अधिक धातू कापून बाहेर काढणे आणि कर्तनास लागणारा वेळ किमान ठेवणे, हा उद्देश नजरेआड करून चालणार नाही.

• सपोर्ट आणि जिथे बल प्रयुक्त होते तो बिंदू यांच्यातील अंतर ’L’ शक्य तितके कमी ठेवणे. याचा टूलच्या विचलनावर (डिफ्लेक्शन) प्रचंड प्रभाव असतो, कारण विचलन या अंतराच्या घन प्रमाणात वाढते. दिलेल्या परिस्थितीमध्ये जितक्या कमी लांबीचे टूल वापरणे शक्य असेल, ते वापरणे हा याचा व्यवहारिक उपाय आहे.

• अधिक दृढता मिळविण्यासाठी मॉड्युलस ऑफ इलॅस्टिसिटी ’E’ अधिक असलेले मटेरियल वापरणे हा एक उपाय असू शकतो. विशिष्ट धातूंचे मिश्रण अथवा हीट ट्रीटमेंटद्वारे दृढता वाढवणे काही अंशी शक्य होते. दृढता वाढविण्याची सर्वात परिणामकारक पद्धत म्हणजे टूलच्या कोअरमध्ये प्रेस फिट करून एक कार्बाईड रॉड बसविणे. ज्या टूलमध्ये ओव्हरहँग अधिक असतो, जी टूल लांबसडक असतात (लांबी/व्यास > 4 ते 5) आणि जी टूल उच्च त्रिज्या बलाच्या (रेडियल फोर्स) आधारे काम करतात, त्यांच्याबाबतीत हे अधिक उपयुक्त असते.विशेष कामामध्ये वापरण्यासाठी स्पंदन अवरोधित टूल (व्हायब्रेशन डॅम्पनिंग टूल) उपलब्ध असतात. यांच्यामध्ये कंपने कमी करण्यासाठी अधिक प्रगत तंत्राचा वापर केलेला असतो. परंतु आपल्या कामाच्या एकंदर परिस्थितीमध्ये त्यांचा किफायतशीरपणा पारखून घेणे केव्हाही चांगले.

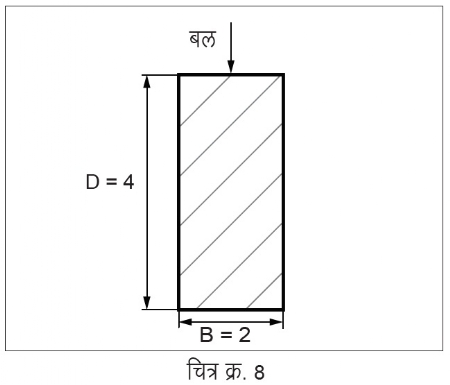

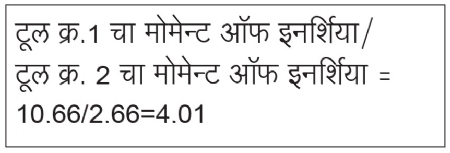

• आता आपण विस्थापन कमी करण्याचा टूल डिझाईनमधला सर्वात महत्त्वाचा घटक पाहू. याला बलाखालच्या क्षेत्राचा मोमेन्ट ऑफ इनर्शिया ’I’ असे म्हणतात. असे समजा की, आपल्याकडे एक काटकोन चौकोनी टूल आहे. चित्र क्र. 8 मध्ये दिल्यानुसार त्याची रुंदी ’B’ आहे आणि उंची ’D’ आहे. या टूलचा मोमेन्ट ऑफ इनर्शिया B x D³/12 असा असेल. आता आपण उदाहरणादाखल चित्र क्र. 8 मधील टूल क्र.1 घेऊ.

इथे B = 2 आणि D = 4 आहेत.

इथे मोमेन्ट ऑफ इनर्शिया = 2 x 64/12=10.66 mm4 असेल.

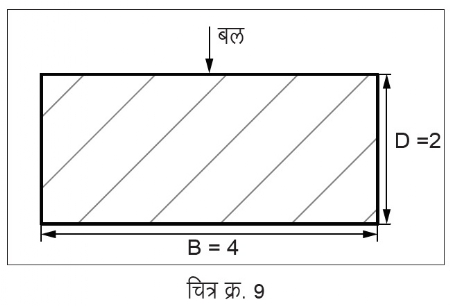

आता उदाहरणादाखल चित्र क्र. 9 मधील टूल क्र. 2 घेऊ.

इथे B = 4 आणि D = 2 आहेत.

इथे मोमेन्ट ऑफ इनर्शिया = 4X 8/12=2.66 mm4 असेल.

यातून मिळणारा निष्कर्ष अतिशय स्पष्ट आहे. पहिल्या उदाहरणातल्या टूलचे मोठे परिमाण म्हणजे D = 4 बलाच्या दिशेत आणल्याने त्यातील कंपने 4 पटीने कमी झाली. ’D’ हे परिमाण अजून वाढवले, म्हणजे 5 किंवा 6 केले, तर हा परिणाम अजून स्पष्ट होईल. अतिशय सोपी आकडेमोड करून पहा, आपण आश्चर्यचकित व्हाल.

सामान्यपणे आपण टूलची ताकद वाढवण्यासाठी त्याची रुंदी ’B’ वाढवतो आणि त्याला अवजड आणि वजनदार बनवितो. परंतु, जेव्हा आपण परिमाण ’B’च्या तुलनेत परिमाण ’D’ वाढवतो, तेव्हा हे अधिक स्पष्टपणे समोर येते. त्याचप्रमाणे बलाच्या खालच्या बाजूच्या उंचीचा (हाईट बिलो द फोर्स ) अधिक प्रभाव पडतो, हेही लक्षात घेण्यासारखे आहे. आता आपल्याला समजेल की, चित्र क्र. 5 आणि 6 मधील प्लॅस्टिकची पट्टी अशी का वाकते.

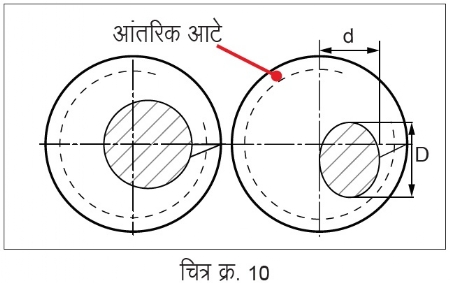

अजून एक गंमतीची गोष्ट. फार क्लिष्ट आकडेमोडीत न जाता इतके लक्षात घ्या की, गोलाकार टूलमध्ये असाच परिणाम साधायचा असेल, तर टूलची बलाखालची उंची वाढविण्यासाठी जरूर पडल्यास त्याला लंबगोलाकार (इलिप्टिकल) करता येईल.

वर सांगितल्यानुसार, जर आपल्याला टूलचा मजबूतपणा फारसा कमी न करता फक्त वजन कमी करायचे असेल, तर आपण टूलची रुंदी (लंबगोलाकाराचा लहान अक्ष) चित्र क्र.10 मध्ये दाखवल्याप्रमाणे कमी करू शकतो.

अशा रीतीने आपण कमी वजनाची पण अधिक मजबूत टूल डिझाईन करू शकतो किंवा टूलची बलाखालची उंची वाढवून कंपने कमी करू शकतो. हे सर्व करताना आपल्याला एक गोष्ट लक्षात ठेवली पाहिजे की, इन्सर्टची टॉप उंची अथवा कर्तन कड कार्यवस्तूच्या गोल फिरण्याच्या अक्षाच्या उभ्या दिशेत (काटकोनात) ठेवणे आवश्यक आहे.

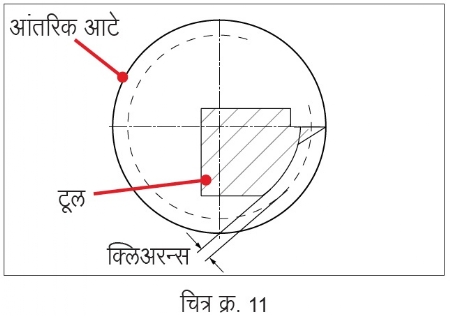

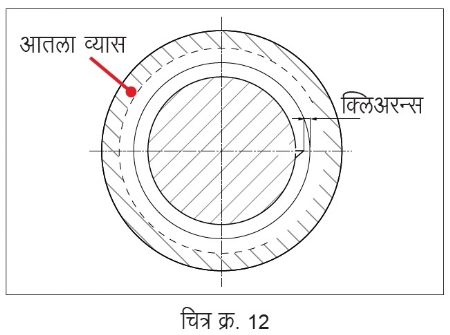

4) जर आपल्याला आतल्या बाजूने आटे

पाडण्यासाठी टूल डिझाईन करायचे असेल, तर टूल जेव्हा आट्याच्या सर्वाधिक खोलीवर असेल, तेव्हा टूलची बाजू आणि आट्यांचा किमान आंतरिक व्यास यांच्यामध्ये चित्र क्र. 11 आणि 12 मध्ये दाखविल्यानुसार पुरेसा क्लिअरन्स ठेवणे आवश्यक आहे.जेव्हा अगदी लहान आकाराचे आंतरिक आटे पाडायचे असतात, तेव्हा टूल बोअरच्या दुसऱ्या बाजूला लागणार नाही, याची काळजी घेणे आवश्यक आहे.

यासाठी आपण जे स्टँडर्ड टूलिंग वापरणार असू, त्याच्या उत्पादकाने निर्देशित केलेला किमान व्यास पाहणे आवश्यक आहे.

5) बऱ्याच वेळा मोठ्या अक्षीय लांबीच्या आट्यांसाठी बाहेरून सोडलेले शीतक (कूलंट) कर्तन बिंदूपर्यंत पोहोचत नाही. यामुळे इन्सर्ट आणि कार्यवस्तूंचे शीतन, ल्युब्रिकेशन आणि चिप बाहेर काढणे यांच्यात समस्या निर्माण होतात. अशा परिस्थितीत आपण शीतकासाठी आंतरिक होल असलेला बोअरिंग बार वापरू शकतो अथवा शीतकाच्या नळीचे तोंड इन्सर्टच्या शेजारी उघडेल अशी व्यवस्था करू शकतो.

गिरीश देव यांत्रिकी अभियंते असून, त्यांना अभियांत्रिकी क्षेत्रामधील वेगवेगळ्या विभागातील तसेच कन्स्लटन्सीचा 39 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@