पृष्ठीय फिनिश

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यंत्रण प्रक्रियेतून साध्य होणाऱ्या विविध वैशिष्ट्यांतील एक प्रमुख वैशिष्ट्य म्हणजे उत्तम पृष्ठीय फिनिश. तो कोणकोणत्या पॅरामीटरवर अवलंबून असतो आणि त्यावर प्रभाव पाडणाऱ्या घटकांना कसे नियंत्रित करायचे ते आपण या लेखात पाहणार आहोत.

जेव्हा आपण ‘सुधारणा’ हा शब्द वापरतो, तेव्हा आपल्याला फक्त पृष्ठीय खरबरीतपणाचे मूल्य (रफनेस व्हॅल्यू) अभिप्रेत नसते. सुधारणेमध्ये पृष्ठीय फिनिशबरोबर अपेक्षित गुणवत्तेची खात्री, उत्पादन खर्च, उत्पादन योग्य वेळेत करण्याची क्षमता असे अन्य घटकदेखील समाविष्ट असतात. या तीन घटकांपैकी गुणवत्तेच्या बाबतीत कोणतीही तडजोड करणे शक्य नाही. उत्पादनाचे डिझाईन अपेक्षित गुणवत्ता निश्चित करते. आर्थिक/व्यावहारिक दृष्टिकोन ठेवून यंत्रण करणारा उरलेल्या दोन घटकांना कमी/अधिक प्राधान्य देऊ शकतो.

सामान्यपणे बहुतांश उत्पादनांच्या डिझाईनमध्ये पृष्ठीय खरबरीतपणाची स्वीकारार्ह बाहेरील मर्यादा (आउटर लिमिट) निर्देशित केलेली असते. जेव्हा आपण अपेक्षित पृष्ठीय फिनिश मिळविण्यासाठी यंत्रण प्रक्रियेचे आयोजन करतो, तेव्हा निर्दिष्ट गुणवत्तेच्या बाहेरील मर्यादेच्या 50 ते 75 % पृष्ठीय फिनिश मिळण्याचे उद्दिष्ट ठेवावे. (6 लक्ष्य असले तर 4.5 किंवा 3.0 मिळविण्याचा प्रयत्न करावा) निर्दिष्ट केलेल्या पृष्ठीय खरबरीतपणाच्या मूल्यापेक्षा खूप कमी मूल्य मिळविण्याचा प्रयत्न करणे किंवा स्वीकारणे चांगले हा एक सामान्य गैरसमज आहे. पृष्ठीय खरबरीतपणाचे मूल्य जितके कमी तितका पृष्ठीय गुळगुळीतपणा जास्त. कृपया हे लक्षात घ्या की, उत्तम पृष्ठीय फिनिश मिळविण्यासाठी उत्पादकता कमी होणे आणि कटिंग टूलचा जास्त खर्च अशी दुहेरी किंमत मोजावी लागते.

पृष्ठीय खरबरीतपणाचे मूल्य किती हवे, ते ठरविल्यानंतर प्रक्रियेचे पॅरामीटर काय असतील ते पाहू.

1. आपण कोणत्या धातूवर काम करत आहात ते लक्षात घेऊन कटिंग टूलची कोणती ग्रेड आणि कोणते कटिंग ऑईल वापरायचे ते ठरवा.

धातूमधील घटकांचे प्रमाण, त्याची आंतरिक रचना, कठीणता (हार्डनेस) हे सर्व लक्षात घेऊन तो धातू यंत्रणाला कसा प्रतिसाद देईल ते समजून घेतले पाहिजे. त्यानुसार आपण कटिंग ऑईल वापरायचे का नाही, वापरायचे तर कोणते वापरायचे, कटिंगसाठी कोणते टूल वापरायचे, त्यावर काय कोटिंग असेल, या सर्व बाबतीतले निर्णय घ्यायचे असतात. टूल आणि कटिंग ऑईल उत्पादकांसोबत धातूच्या गुणधर्माविषयीच्या माहितीची चर्चा करून त्यांचा सल्ला/शिफारस घेणे, हे केव्हाही हितावह असते.

2. किती धातू कापायचा आहे त्याचा अंदाज घेऊन किती काप घ्यावे लागतील ते निश्चित करा

यंत्रण प्रक्रियेत कच्ची कार्यवस्तू कशा स्वरुपात मिळते, त्यानुसार वेगवेगळ्या पृष्ठभागांवरून किती धातू कापून बाहेर काढायचा आहे, त्याचे मूल्यांकन करावे लागते. हे करताना कच्च्या भागांमधील अनियमितता आणि टॉलरन्स लक्षात घ्यायला हवा.

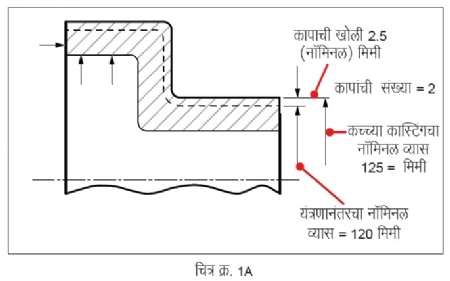

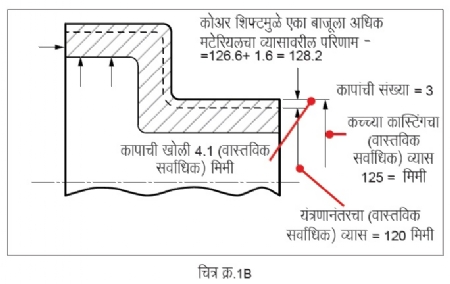

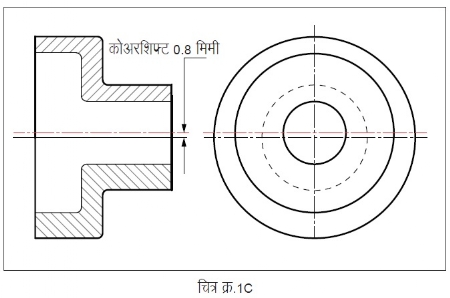

आपण एक उदाहरण पाहू. (चित्र क्र. 1A,1B,1C) असे समजा की, 125 मिमी या व्यासातून 120 मिमी फिनिश व्यासाची वस्तू बनवायची आहे. कास्टिंगच्या टॉलरन्सनुसार अधिकतम व्यास 126.6 मिमी असेल. त्याव्यतिरिक्त, कोअरमध्ये 0.8 मिमी इतका फरक असण्याची अनुमती लक्षात घेतली, तर कोणत्याही जागेवरचा अधिकतम व्यास 128.2 मिमी असेल. त्यामुळे प्रत्यक्षात कटिंगसाठीचा अलाउन्स (128.2-120)/2 = 4.1 मिमी असेल. (125-120)/2 = 2.5 मिमी या अपेक्षित मापापेक्षा हा बराच अधिक आहे. आता कार्यवस्तूची आणि टूलच्या पकडीची दृढता (रिजिडिटी), कटिंगसाठी उपलब्ध शक्ती, या बाबी लक्षात घेऊन कापांची संख्या ठरवावी लागेल. जर कार्यवस्तूमधून 2.5 मिमी जाडीचे मटेरियल काढायचे असेल आणि पृष्ठीय फिनिश Ra 4 मायक्रॉनपर्यंत अपेक्षित असेल, तर एक रफ कट आणि एक फिनिश कट घेतल्याने काम पूर्ण होईल. तथापि कटिंग अलाउन्स 4.1 मिमी आहे, हे लक्षात घेतले, तर बहुतेक दोन रफ कट आणि एक फिनिश कट घ्यावे लागतील. कापांची संख्या कमीत कमी असावी असे सर्वसामान्य धोरण ठेवून उत्पादकता आणि टूलचा खर्च यांच्यावर नियंत्रण ठेवणे शक्य असले, तरीही प्रत्यक्षात मशिनवर येणाऱ्या कच्च्या कार्यवस्तूमधील अनियमिततेचा विचार करणेही तितकेच महत्त्वाचे आहे.

फिनिशिंग टूलसाठी मिळणारा कटिंग अलाउन्स हा एक महत्त्वाचा घटक आहे. धातूची गुणवैशिष्ट्ये, शीतक, फिनिशिंग टूलची नोज-त्रिज्या, टूलचा टॉप रेक कोन, आधीच्या रफ कटमध्ये मिळालेला खरबरीतपणा आणि प्रति फेरा सरकवेग (फीड) या सर्व बाबी विचारात घेऊन कटिंग टूलसंबंधीचा निर्णय घ्यावा लागतो. फिनिशिंग टूलला दिल्या जाणाऱ्या कटिंग अलाउन्सवर उत्तम नियंत्रण असले की, परिमाणातील (डायमेन्शनल) टॉलरन्स आटोक्यात ठेवण्यात मदत होते.

3. रफ कट आणि फिनिश कट यांच्यासाठी टूल आणि त्यांची भूमिती नक्की करा

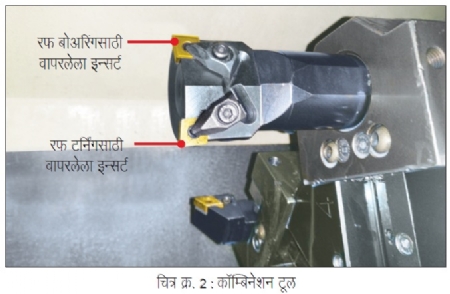

क्यूसीडी (क्वालिटी, कॉस्ट, डिलिव्हरी) लक्ष्यांमध्ये इष्टतम परिणाम मिळवण्याचा मूलमंत्र म्हणजे रफ आणि फिनिश कटसाठी स्वतंत्र टूल वापरणे. एटीसी (ऑटोमॅटिक टूल चेंजर) / टूल टरेट यांच्या मर्यादेमुळे कधी कधी अभियंत्याला रफिंग आणि फिनिशिंगसाठी एकच टूल वापरण्याचा मोह होतो. परंतु तसे न करता कोणतेतरी विशेष संयोजित (कॉम्बिनेशन) टूल वापरावे, असाच सल्ला आम्ही देऊ. (चित्र क्र. 2)

आता आपण टूलच्या भूमितीच्या पॅरामीटरकडे पाहू या.

टॉप रेक कोन - धन की ऋण?

उत्पादकता आणि टूलचा खर्च या दृष्टीने ऋण रेक कोन किफायतशीर असतात, कारण त्यात आपल्याला प्रति टूल इन्सर्ट अधिक कटिंग एज मिळतात. रफिंगच्या कामात त्यांचा भरपूर उपयोग करून घेतला पाहिजे. फिनिशिंगच्या कामात मात्र दिलेल्या धातूच्या प्रकारासाठी किती पृष्ठीय खरबरीतपणा हवा आहे, त्यावर त्यांचा वापर अवलंबून असतो. गुळगुळीत पृष्ठीय फिनिशसाठी, धन रेक कोन असलेली टूल अधिक चांगले काम देतात. तसेच, ऋण रेक कोन असलेली टूल वापरताना कटिंगसाठी अधिक बल लागते आणि कार्यवस्तू पकडण्याची व्यवस्थाही मजबूत लागते.

टूल नोज त्रिज्या - लहान की मोठी?

हे ठरविण्यासाठी परिमाण/आकार/भूमिती यांचे टॉलरन्स आणि डिझाईनमध्ये किती फिलेट त्रिज्या असायला अनुमती आहे, यांच्यासहित पृष्ठीय खरबरीतपणाचा विचार करावा लागेल. एकसारख्या कापाच्या खोलीसाठी जर टूल नोज त्रिज्या मोठी असेल, तर लहान त्रिज्येच्या तुलनेत टूलची कड अधिक काळ टिकते. टूल नोज त्रिज्या लहान असली, तर मोजमापाच्या नियंत्रणासाठी (डायमेन्शनल कंट्रोल) चांगले परिणाम मिळतात. परंतु टूल अधिक काळ चालणे तसेच सरफेस फिनिश चांगला मिळण्यासाठी मोठी त्रिज्या चांगली ठरते.

4. फिनिशिंग कटची खोली आणि फीड ठरवणे

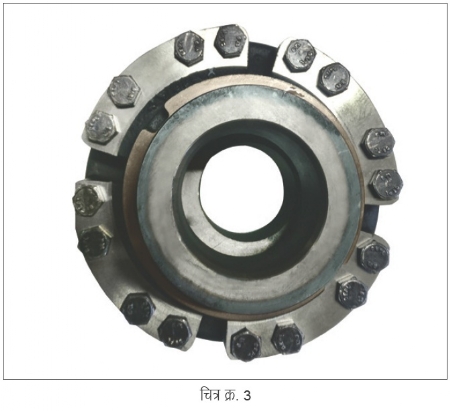

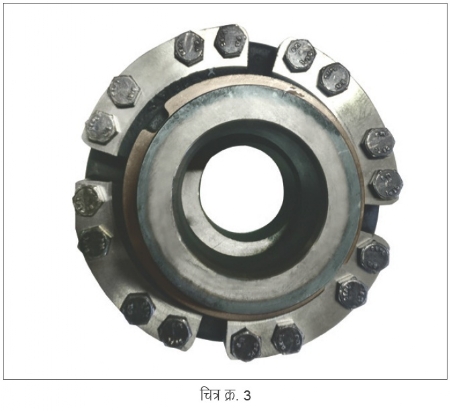

गुणवत्ता, खर्च आणि वेळेत होणारे काम (क्यूसीडी) यांच्या परिभाषेत पृष्ठीय खरबरीतपणा नियंत्रित करणारे हे दोन कदाचित सर्वात महत्त्वाचे घटक आहेत. टूल किंवा कार्यवस्तूच्या वर्तुळाकार फिरण्यामुळे कापल्या जाणाऱ्या धातूच्या पृष्ठभागावर सूक्ष्म आकाराचे उंचवटे आणि खड्डे निर्माण होतात. सामान्यपणे यांना फीड मार्क असे संबोधले जाते. ते आट्यांसारखे दिसतात आणि या आट्यांचे ‘पिच’ आणि ‘खोली’, वरील दोन घटकांवर अवलंबून असतात. त्यामुळे सरकवेग (फीड) जितका कमी तितका फिनिश चांगला (सपाट, गुळगुळीत) असे म्हणणे सयुक्तिक होईल. परंतु कमी सरकवेग म्हणजे कमी उत्पादकता. त्यामुळे यांच्यात सुवर्णमध्य गाठणे ही अभियंत्याची कसोटी असते. पूर्वी सांगितल्याप्रमाणे आपण खरबरीतपणाचे मूल्य अधिकतम मर्यादेच्या 50 ते 75 % ठेवण्याचे लक्ष्य राखावे. याचे एक उदाहरण पुढे दिले आहे. (चित्र क्र. 3)

या केसमध्ये बोल्ट टेकणारा फ्लँजचा पृष्ठभाग थोडा खरबरीतच (कोअर्स) हवा होता, कारण त्यामुळे बोल्ट सटकणे थांबणार होते. तिथे जास्त टॉर्क लागतो अशा ठिकाणी हे महत्त्वाचे असते. जेव्हा डिझायनर पृष्ठीय फिनिश 12.5 Ra अपेक्षित करतो तेव्हा उत्पादकाने मशिनचे सेटिंग 7-12.5 या दरम्यान Ra मूल्य मिळेल असे करावे. यापेक्षा जास्त दर्जाचा पृष्ठीय फिनिश देणे, हा संसाधनांचा अपव्यय तर आहेच पण त्यामुळे खरबरीतपणाचा अपेक्षित परिणाम न मिळण्याची शक्यता वाढते. त्यामुळे हे टाळावे.

टर्निंगमध्ये टूलची नोज त्रिज्या आणि पृष्ठीय फिनिश

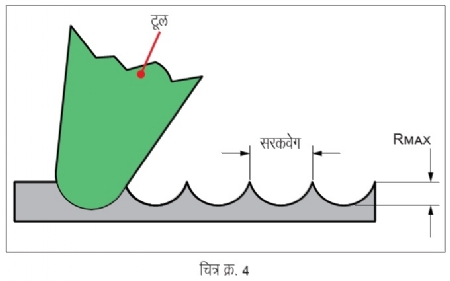

टर्निंग करताना टूल कार्यवस्तूच्या पृष्ठभागावर एक नागमोडी (हेलिकल) खाच (आट्यासदृश) तयार करते. या खाचेची खोली म्हणजेच खडबडीतपणाची उंची (Rmax). (चित्र क्र.4)

Rmax ∝(सरकवेग -F)² तसेच Rmax ∝1/ नोज त्रिज्या (R).

पुढील समीकरण आपल्याला Ra ची अंदाजे किंमत देते.अचूक किंमत अर्थातच प्रत्यक्ष मोजूनच मिळते.

Rmax =1000 x F²/8R

टूलच्या वेगवेगळ्या नोज त्रिज्या आणि सरकवेगाच्या वेगवेगळ्या जोड्यांकरिता Rmax ची मायक्रॉनमधील किंमत तक्ता क्र.1 मध्ये दिली आहे.

ही गणिताने येणारी किंमत आहे. प्रत्यक्षात मिळणारी किंमत ही टूलची झीज, मशिन दर्जा, कंपने इत्यादी गोष्टींवर अवलंबून असते. या किंमती सुरवात करण्यासाठी उपयुक्त आहेत. पृष्ठीय फिनिश सुधारण्यासाठी एकतर सरकवेग कमी करता येतो किंवा नोज त्रिज्या वाढविता येते. सरकवेग अर्धा केला तर पृष्ठीय फिनिश चार पटीने सुधारतो. (Rmax 75% कमी होते.) तर नोज त्रिज्या दुप्पट केली तर पृष्ठीय फिनिश दुपटीने सुधारतो. (Rmax 50% कमी होते)

5. कार्यवस्तू, टूल पकडण्यातील दृढता (रिजिडिटी)

यात काहीही दोष असला, तर कंपने निर्माण होतील आणि त्यामुळे चॅटर मार्क्स, खरबरीत प्रतल, तसेच परिमाण/भूमिती यांच्यात अधिक प्रमाणातील फरक, असे परिणाम दिसतील. उलट चॅटर मार्क्स असले, म्हणजे टूल/कार्यवस्तू दृढपणे पकडलेली नाही, असे निर्देशित होते. कंपने हा प्रक्रियेतला एक दोष आहे, जो नेहमीच नियंत्रणात ठेवावा लागतो. दृढतेविषयी कोणतेही सर्वसमावेशक तोडगे नसतात आणि जसजशा समस्या येतील, तसतशी ज्या त्या स्तरावर योग्य उपाय योजना करावी लागते.

थोडक्यात म्हणजे यंत्रण प्रक्रियेचे डिझाईन करतानाच आपल्यासमोर पृष्ठीय खरबरीतपणाचे स्पष्ट लक्ष्य असले पाहिजे. यंत्रण प्रक्रियेचे सेटिंग करताना पृष्ठीय खरबरीतपणा मापण्याचे साधन वापरावे, अशी आम्ही शिफारस करतो. खरबरीतपणाचे अचूक मूल्य मिळाले की, अभियंत्याला गुणवत्तेवर लक्ष्य केंद्रित करायला आणि प्रक्रियेची उत्पादकता आणि किफायतशीरपणा वाढवण्यासाठी प्रयत्न करायला साहाय्य होते.

राजेश म्हारोळकर यांत्रिकी अभियंते असून ते श्रीनिवास इंजिनिअरिंग ऑटो कंपोनंट्स प्रा. लि. कंपनीचे संचालक आहेत. ही कंपनी ट्रॅक्टरचे कंपोनंट आणि ऑटोमोटिव्ह उद्योगांना आयर्न कास्टिंग आणि प्रिसिजन मशिनिंगबाबत सेवा देते.

@@AUTHORINFO_V1@@