डिझेल इंजिन प्रशिक्षण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातुकाम कल्पक सुधारणा स्पर्धे’मध्ये आलेल्या प्रवेशिकांपैकी आणि बक्षीसपात्र ठरलेली मालवण येथील ’औद्योगिक प्रशिक्षण संस्थे’ने केलेली ही सुधारणा.

आमच्या औद्योगिक प्रशिक्षण संस्थेमध्ये यांत्रिक डिझेल हा डिझेल इंजिनांबाबत प्रशिक्षण देण्यासाठी उपलब्ध असणारा ट्रेड आहे.

वर्कशॉपमध्ये प्रशिक्षणार्थींना इंजिनाचे सर्व भाग सुटे करणे (डिसमेंटल) आणि ते सर्व जुळवता (ॲसेम्बल) यावे, यासाठी दोन ’लक्ष्मी मेक वॉटरपंप सेट’ आणि वाहनासाठी वापरले जाणारे ‘TATA 1210 SE’ याप्रकारचे सहा सिलिंडर इंजिन उपलब्ध आहे.

समस्या

1. प्रशिक्षणार्थींना प्रत्यक्ष इंजिनाचे भाग सुटे करून दाखवावे लागतात. परंतु संस्थेमधील उपलब्ध असणाऱ्या वाहनांची इंजिने खोलून दाखवता येत नव्हती.

2. TATA 1210 हे इंजिन आकाराने मोठे आणि अवजड असल्याने जमिनीवर खोलून दाखवावे लागत होते. त्यामुळे तेलकट असलेले भाग धुळीने खराब होत होते.

3. इंजिन ब्लॉक अवजड असल्याने हलविणे कठीण आणि धोकादायक होते.

4. इंजिन हेडवर असल्याने ते खोलताही येत होते आणि परत त्याची जोडणीही करता येत होती, मात्र ते स्थिर राहत नसल्याने नट सटकायचे.

5. इंजिन जमिनीवर ठेवल्यामुळे ऑईलसंप दबला जायचा आणि खराब व्हायचा.

6. इंजिनचा क्रँकशाफ्ट आणि फ्लाय व्हील खोलताना इंजिन जमिनीवर उलटे करावे लागत असे. त्यामुळे हेड बसणाऱ्या पृष्ठभागावर चरे (स्क्रॅच) पडायचे.

7. स्वच्छता राखणे कठीण व्हायचे.

प्रचलित पद्धत

1. इंजिन जमिनीवर ठेऊन खोलणे.

2. प्रशिक्षणार्थींना इंजिन जमिनीवर पाडून फिरवावे लागत होते.

समस्येची मूळ कारणे

1. इंजिन फिक्श्चरवर बसवलेले नव्हते.

2. इंजिन अवजड होते.

3. इंजिनवर सातत्याने ऑईल असल्याने प्रशिक्षणार्थींना ते व्यवस्थित पकडता येत नव्हते.

4. प्रत्येक वर्षी नवीन विद्यार्थी असल्याने इंजिन हाताळताना काय काळजी घ्यावी, याची विद्यार्थ्यांना प्रत्यक्षात माहिती नव्हती.

समस्येवर उपाय म्हणून सुचलेली कल्पना

1. यावरील उपाय शोधत असताना सर्वप्रथम इंजिन अवजड असल्याने ते जमिनीवर न ठेवता जमिनीपासून काही उंचीवर कसे ठेवता येईल, याबद्दल विचार केला. त्यामुळे इंजिनचा जमिनीशी संपर्क कमी झाल्याने ते स्वच्छ राहणार होते. तसेच इंजिन हाताळताना त्याचा धोका कमी कसा करता येईल, याचा विचार केला.

2. सर्वात महत्त्वाचे म्हणजे सर्व काम संस्थेत आणि कमीत-कमी खर्चात कसे करता येईल याकडे लक्ष दिले.

उपाययोजना

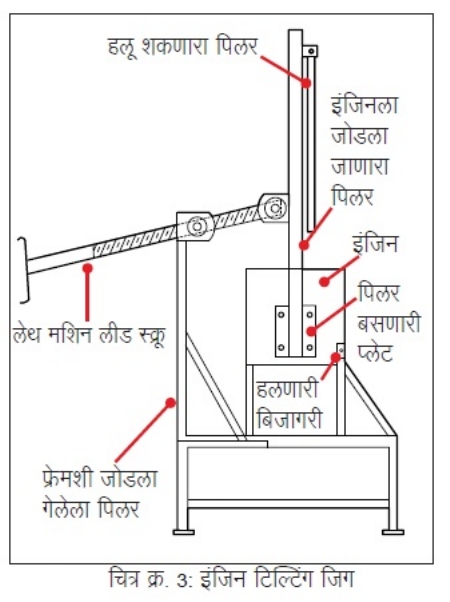

1. प्रथम इंजिन जमिनीपासून योग्य अंतरावर ठेवण्यासाठी एक स्थिर (फिक्स) स्टँड बनविण्यात आले.

2. इंजिन स्टँडवरच फिरवता यावे यासाठी M.S flat ची बिजागरी (हिंज) बनविण्यात आली.

3. इंजिन स्टँडवरच आडवे करता यावे, यासाठी फ्लाय व्हील हाउसिंगला C चॅनेलची जोडणी केली.

4. इंजिन C चॅनेलला पकडून फिरवणे शक्य असले, तरी प्रशिक्षणार्थींची सुरक्षितता लक्षात घेऊन लेथ मशिनचा लीड स्क्रू वापरून तो C चॅनेलला जोडला.

5. लीड स्क्रू फिरवल्यावर इंजिन स्टँडवरच फिरवणे शक्य झाले. त्याबरोबरच ते कोणत्याही कोनामध्ये स्थिर ठेवणे शक्य झाले.

सुधारित पद्धत

सुधारित पद्धतीमध्ये इंजिन जमिनीवर उतरवावे लागत नाही. इंजिन खोलायचे असल्यास ते स्टँडवर उभे असताना हेड, F.T पंप, फिल्टर, रेडिएटर, वॉटर पंप या गोष्टी काढता येतात. ऑईल ड्रेन करून ऑईलसंप तसाच ठेवला जातो. फक्त लीड स्क्रू फिरवून इंजिनचे स्थान (पोझिशन) बदलता येते. ऑईल संप, ऑईल पंप, क्रँकशाफ्ट, पिस्टन, जोडलेला रॉड हे विनासायास काढता येते.

फायदे

1. इंजिन हाताळताना ते प्रशिक्षणार्थींच्या हातापायांवर पडून इजा होण्याचा धोका संपूर्ण नाहीसा झाला.

2. इंजिन जमिनीवर ठेवल्याने एखादा भाग (पार्ट) काढायचा असल्यास काहीजण इंजिन पकडण्यात व्यस्त राहायचे. तसेच ते खोलताना इंजिन खाली पडण्याचा धोका असल्याने, सांगत असलेल्या माहितीकडे प्रशिक्षणार्थींचे दुर्लक्ष होत होते. परंतु आता काम करताना शिकविण्याकडे लक्ष देणे सोपे झाले आहे.

3. इंजिनचे भाग खराब (डॅमेज) होण्याचे प्रमाण कमी झाले.

4. इंजिन स्वच्छ ठेवणे सोपे झाले. कारण आता ब्लॉक जमिनीपासून वर राहतो.

5. पूर्वी क्रँकशाफ्ट काढणे शक्य होत नव्हते. आता संपूर्ण इंजिन खोलणे व जोडणे अतिशय सोपे झाले आहे.

6. अवजड भाग हाताळणीमध्ये प्रशिक्षणार्थी व्यस्त राहायचे. परंतु आता त्यांना केवळ खोललेले भाग ट्रेमध्ये ठेवायचे असतात. त्यामुळे त्यांचे संपूर्ण लक्ष इंजिनकडे राहते.

यासाठी स्क्रॅप लेथ मशिनचा लीड स्क्रू वापरलेला आहे. मात्र, आता मशिन ज्या स्थितीत आहे, त्या स्थितीत लीड स्क्रू काढला आणि हायड्रॉलिक अथवा न्युमॅटिक ॲक्युएटर बसवला तरी चालेल. यातील सर्वात महत्त्वाचा फायदा म्हणजे यासाठी इंजिन उंची वाढविण्यासाठी (हाईट) आणि क्रेनसाठी होणारा सुमारे 75,000 रुपये खर्च वाचला. नवीन स्टँड आणि इतर व्यवस्था बनविण्यासाठी केवळ 3000 रुपये खर्च आला.

सचिन कोलगावकर हे शासकीय औद्योगिक प्रशिक्षण संस्था, मालवण येथे शिल्प निदेशक (यांत्रिक डिझेल) पदावर कार्यरत आहेत. यापूर्वी त्यांनी महाराष्ट्र राज्य परिवहन महामंडळामध्ये डिझेल मेकॅनिक पदावर 2 वर्षे काम केले. त्याशिवाय ए.सी.जी.एल. या बस बांधणीत अग्रेसर असलेल्या कंपनीमधील कामाचा त्यांना अनुभव आहे.

@@AUTHORINFO_V1@@