3D प्रिंटिंग तंत्रज्ञान

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

तंत्रज्ञानाच्या प्रगतीचा प्रवाह हा सातत्याने वाहत असतो. उत्पादकता वाढविणे, उत्पादनाचा खर्च कमी करणे आणि मूळ धातूचा पूर्णपणे वापर करणे, या बाबी उत्पादनाच्या दृष्टीने कायमच अधोरेखित राहिलेल्या आहेत. त्याबरोबरच संशोधकांनी यावर काम करण्याची आणि सतत नवनवीन कल्पनांचा विचार करण्याची मागणीही नेहमीच होत असते.

धातूचे कर्तन करून वस्तू बनविताना वेगवेगळ्या आकारातील कच्चा माल घेऊन नको असलेला अतिरिक्त भाग कापून टाकला जातो. त्यामुळे कच्चा माल बऱ्याच प्रमाणात वाया जात असतो. अशाप्रकारे वाया जाणारा कच्चा माल वाचविण्यासाठी किंवा त्याचे प्रमाण कमी करण्यासाठी पूर्वीपासून वेगवेगळे पऱ्याय वापरले जातात.

फोर्जिंग अथवा कास्टिंग बनवून हव्या त्या आकाराच्या जवळपास कच्चा माल करणे आणि त्याद्वारे कमीतकमी कर्तन करून वस्तू बनविणे, तसेच अंतिम मोजमापांच्या जवळचे (निअर नीट साईज) फोर्जिंग, सिंटरिंग पद्धतीने संपूर्ण फिनिश कार्यवस्तू करणे, कोल्ड रोलिंग किंवा कोल्ड हिडिंगने क्लिष्ट प्रोफाईल, थ्रेडिंगसारखी कामेही मटेरियल वाया जाऊ न देता करणे यांसारखे प्रयोग आपण अनुभवलेले आहेत. यातील प्रत्येक कामाच्या काही मर्यादा आहेत. तसेच किंमतीबाबतही मर्यादा असतात. उदाहरणार्थ, कमी संख्येच्या उत्पादनासाठी फोर्जिंग किंवा कास्टिंग परवडत नाही, कारण त्यासाठी लागणारी टूल, डाय, मोल्ड यामध्ये खूप गुंतवणूक करावी लागते. तर कोल्ड हिडिंगने करावयाच्या कामात आकाराची मर्यादा तसेच टूलिंग आणि मशिनची किंमत तुलनेने जास्त असल्याने जास्त उत्पादन असल्याखेरीज हे साध्य होत नाही. (उदाहरणार्थ, प्रति मिनिटाला 700/800 लहान आकाराचे स्क्रू किंवा पिन तयार होऊ शकतात आणि त्यासाठी लागणाऱ्या मशिनच्या किंमती काही कोटींच्या घरात असू शकतात.) सिंटरिंगने तयार होणाऱ्या कार्यवस्तूसाठी टॉर्शनल स्ट्रेंग्थची मर्यादा आहे. हे सर्व करूनही ही प्रक्रिया पूर्णपणे कर्तनविरहित होत नाही. कार्यवस्तू पूर्ण करण्यासाठी त्यावर फिनिशिंग ऑपरेशन करावीच लागतात.

यावर मात करण्याच्या प्रयत्नांमध्येच अलीकडच्या काळात 3D प्रिंटिंग म्हणजेच ॲडिटीव्ह मॅन्युफॅ क्चरिंगचे तंत्र प्रचलित होऊ लागले आहे. प्रगत राष्ट्रांमध्ये अत्यंत क्लिष्ट असे भाग या पद्धतीने केले जात असून, भारतामध्येही हे काम काही प्रमाणात सुरू झाले आहे.

विविध प्रकारच्या धातूंच्या कार्यवस्तू ॲडिटीव्ह मॅन्युफॅ क्चरिंग पद्धतीने तयार केल्या जाऊ शकतात. त्याला कोणत्याही प्रकारचे डाय, मोल्ड लागत नसल्यामुळे अगदी एक नग जरी तयार करायचा असेल, तरी तो या प्रकारे केला जाऊ शकतो. त्याबरोबरच अगदी क्लिष्ट कार्यवस्तूही या प्रकारे बनविता येतात. यामुळे नवीन उत्पादनाची विकास प्रक्रिया (प्रॉडक्ट डेव्हलपमेंट) किंवा संशोधन आणि विकासाच्या प्रयोगांकरिता हे तंत्रज्ञान एक वरदान ठरत आहे. सुरुवातीस केवळ प्रोटोटाईपसाठी वापरले जाणारे हे 3D प्रिंटिंग तंत्रज्ञान हळूहळू उत्पादन प्रणालीचा महत्त्वाचा घटक बनत आहे.

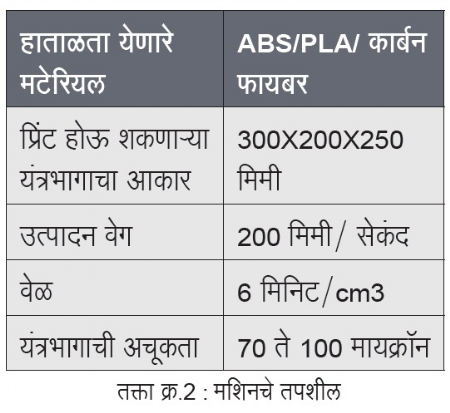

सद्य परिस्थितीमध्ये धातूचा वापर करणाऱ्या मशिनच्या किंमती जास्त आहेत, तर TBS/ कार्बन फायबरचा वापर करणाऱ्या मशिनच्या किंमती आवाक्यातील आहेत. त्यामुळे या पद्धतीने काम करताना काही मूलभूत विचार करणे गरजेचे आहे.

ॲडिटीव्ह मॅन्युफॅ क्चरिंगकडे जाताना सर्वप्रथम काही महत्त्वपूर्ण बाबींकडे लक्ष दिले पाहिजे.

1. आपण ही पद्धत कशासाठी स्वीकारत आहोत? - संशोधन आणि विकासामध्ये नवीन डिझाईनप्रमाणे तयार होणारी कार्यवस्तू स्वस्त पडावी हा उद्देश आहे की, उत्पादन विकास प्रक्रिया (प्रॉडक्ट डेव्हलपमेंट) लवकर करून बाजारपेठेत पाठविण्यासाठी की, सातत्याने नवनवीन उत्पादन बाजारात आणण्यासाठी प्रॉडक्शन युनिट म्हणून आपण हे करत आहोत? यावर आपण किती गुंतवणूक करणार आणि त्यातून मिळणारा परतावा याचे गणित कसे मांडणार हे ठरणार आहे. त्यानुसार आपले मशिन (प्रिंटर) निवडले जाईल.

2. किंमत - यामध्ये मशिनची किंमत, कन्झ्युमेबलचा खर्च, मटेरियल आणि प्रिंट हेडची किंमत आणि प्रिंटिंग केल्यानंतर फिनिशिंगचे काही काम उरणार असेल तर त्याचा खर्च यांचा एकत्रित हिशोब मांडून काय किफायतशीर होणार आहे ते पहावे लागेल. या मशिन अगदी टेबल टॉप मॉडेलपासून ते प्रचंड मोठ्या आकाराच्या असू शकतात. त्यामुळे आपल्याकडे उपलब्ध असलेली एकूण जागा याचाही विचार

केला पाहिजे.

3. कार्यवस्तूचा आकार -

यामध्ये आपण करू इच्छित असलेल्या कार्यवस्तूचा आकार ठरवावा लागेल, कारण त्यावर प्रिंटरचा आकार ठरणार आहे. साधारणतः 10X10X10, 30X25X13, 50X40X25, 150X75X50 (सर्व मापे मिमीमध्ये)अशाप्रकारे मशिनची वर्गवारी केली जाते.

4. आपण जी कार्यवस्तू प्रिंट करणार आहोत, त्या कार्यवस्तूची भार वाहून नेण्याची (लोड कॅरिंग) क्षमता किती हवी आहे, हासुद्धा निवडीचा एक प्रमुख भाग आहे. काही ठिकाणी कार्यवस्तूवर कसलाही भार/बल नसते.

5. आपण जे उत्पादन करणार आहोत त्याची संख्या किती आहे, हे ठरविले पाहिजे. म्हणजे महिन्यात 50 कार्यवस्तू करायच्या आहेत की 500 हे ठरवावे लागेल.

6. आपण कोणत्या प्रकारच्या मटेरियलसाठी प्रिंटर वापरणार आहोत, हे सर्वात महत्त्वाचे आहे. त्यामुळे प्रिंटरच्या किंमतीमध्ये बराच मोठा फरक पडणार आहे. काही उच्च दर्जाच्या मशिनवर वेगवेगळे मटेरियल वापरण्याची सोय असते. परंतु ते तितकेसे किफायतशीर नसते. ठराविक संशोधन आणि विकास कामासाठी अशा मशिन वापरल्या जातात. परंतु तेही दुसरा काही पर्याय उपलब्ध नसतील तरच.

7. या सर्व प्रक्रियेनंतर महत्त्वाचे ठरते ते कार्यवस्तूची अचूकता. साधारण किती मायक्रॉन अचूकतेच्या कार्यवस्तू प्रिंट होतील हे मशिन उत्पादक सांगू शकतात. त्याप्रमाणे प्रिंटरची किंमत ठरते.

याच सर्व विचारधारेतून प्रिंटर वापरणारे आणि तयार करणारे यांच्यामध्ये एक सुसंवाद तयार होतो. त्यानुसार रास्त असे प्रिंटर बनू शकतात. अर्थातच मोठे कॉर्पोरेट हाऊस आणि मध्यम उद्योजक यांच्या निवड प्रक्रियेमधील फरक हा ओघाने आलाच.

अनेक मोठमोठ्या आंतरराष्ट्रीय टूलिंग कंपन्या विशिष्ट धातूकरिता कोणती टूल भूमिती (जॉमेट्री) योग्य असेल हे ठरविण्यासाठी 3D प्रिंटरच्या साहाय्याने हवी ती चिप ब्रेकर जॉमेट्री तयार करू लागल्या आहेत. तर ऑटोमोबाईलमध्ये वाढत्या ABSच्या वापरासाठी 3D प्रिंटर साहाय्यभूत ठरत आहेत. काही पंप उत्पादक ग्राहकाच्या गरजेनुसार बदल करून उत्पाद (प्रॉडक्ट) देऊ शकत आहेत. मात्र आज तरी आपल्या मध्यम उद्योजकांना स्टीलमधील कार्यवस्तूंकरिता हे तंत्रज्ञान सहज परवडणारे नाही. म्हणून एका तरूण उद्योजकाने केलेली विशिष्ट बाब नमूद करावीशी वाटते.

एक वेगळा प्रयोग

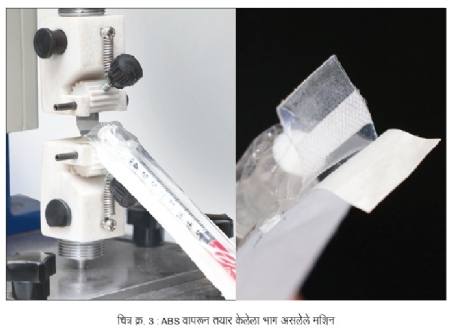

पुण्यातील ’कल्पक इन्स्ट्रुमेंट’ या कंपनीत विविध तपासणी (टेस्टिंग) मशिन बनतात. प्लॅस्टिक पॅकेजिंग बॅगचे सिलिंग अपेक्षेप्रमाणे आहे का, हे तपासण्यासाठी त्यांच्याकडे टेन्साईल टेस्टिंग मशिन बनवले जाते.

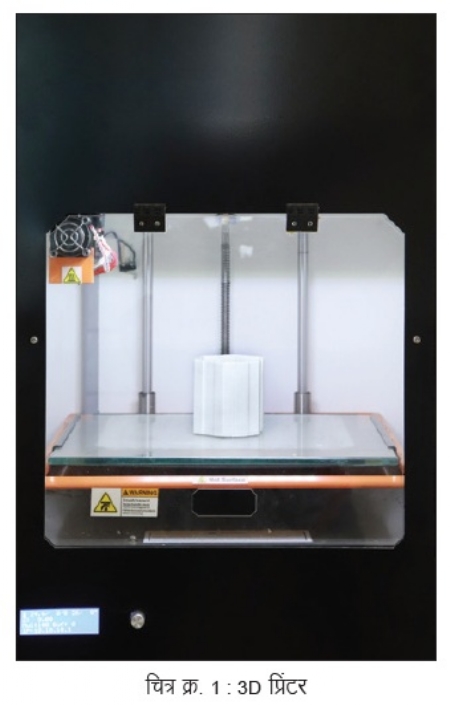

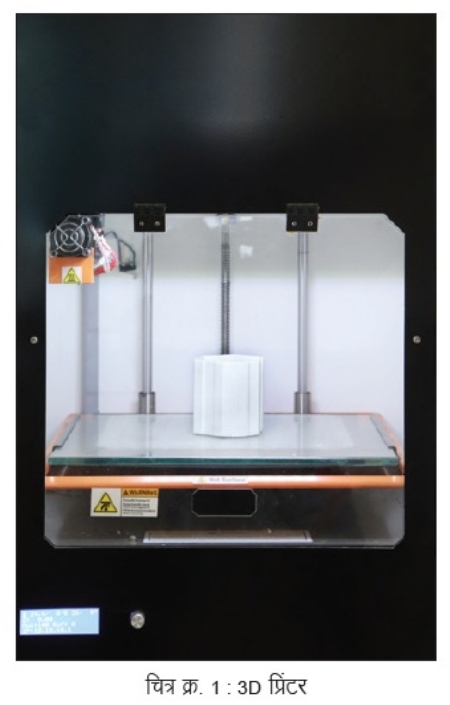

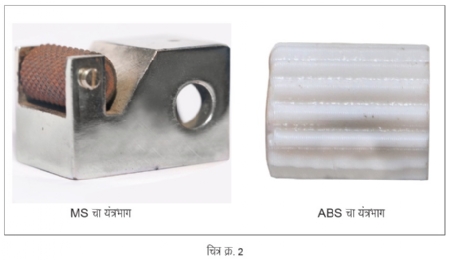

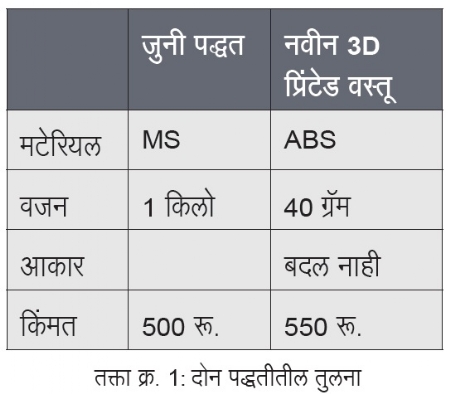

प्लॅस्टिक बॅगच्या आकारमानानुसार आणि त्यामध्ये जो द्रव घालायचा आहे, त्यानुसार विविध आकारमानाचे धारक (होल्डर) एकाच मशिनवर वापरावे लागतात. प्रत्येकवेळी नवा धारक आणि त्याचे एक किंवा दोन नग तयार करणे हे जिकिरीचे काम आहे. अनेक मशिनसाठी असे वेगवेगळे भाग तयार होतात. हा धारक MS मधील असून साधारणतः 1 किलो इतक्या वजनाचा असतो. (चित्र क्र. 2) अर्जून सिधये या तरूण उद्योजकाने यावर 3D प्रिंटिंग तंत्रज्ञानाचा कल्पक वापर करून या समस्येवर उपाय शोधला. हा MS चा भाग त्याने ABS मधून तयार केला. त्यामुळे त्याने आणलेल्या 3D प्रिंटरवर हा भाग तयार करता आला. हा प्रिंटर Devide by Zero कंपनीचा आहे.

मशिनची क्षमता

सिधये याने आपल्या अभ्यासातून असे ठरवले की, MS च्या जागी ABS मटेरियल वापरल्याने टेन्साईल टेस्टिंग मशिनच्या कामात कोणताही व्यत्यय येत नाही. त्यामुळे हा भाग 3D प्रिंट केला गेला. आता कोणत्याही प्रकारचे असे भाग करावयाचे असल्यास कुठलाही डाय वगैरे न करता केवळ डिझाईन ड्रॉईंग दिल्यावर हा भाग त्वरित करता येतो. परिणामी उपलब्धता वाढली आहे. त्याबरोबरच एक भाग तयार करण्यासाठी होणारी धावपळ कमी झाली.

दाखवलेला भाग आहे तसा MS मध्ये 3D प्रिंटरवर करायचा असेल, तर त्या प्रिंटरची किंमत 3 कोटी असेल आणि आता ABS मध्ये केलेला हा भाग अवघ्या दोन लाखाच्या मशिनवर प्रिंट केला आहे.

आधुनिक तंत्रज्ञानाचा वापर करून त्याला कल्पकतेची जोड दिल्यास योग्य असा किफायतशीर मार्ग निघतो.

दत्ता घोलबा 44 वर्षांपासून कटिंग टूल या विषयाशी निगडित कार्य करीत असून ते विविध कंपन्यांना स्वतः डिझाईन करून आवश्यक टूलिंग पुरवितात.

@@AUTHORINFO_V1@@