डायमंड व्हील आणि स्लॉटिंग सुधारणा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातुकाम कल्पक सुधारणा स्पर्धे’मध्ये आलेल्या प्रवेशिकांपैकी आणि बक्षीसपात्र ठरलेली पुणे येथील ’ॲक्युरेट गेजिंग अँड इन्स्ट्रुमेंट प्रा.लि.’ कंपनीने केलेली ही सुधारणा.

उद्देश

• डायमंड मशिनिंग व्हीलमध्ये बदल करून आणि त्यासोबत खाच करण्याची प्रक्रिया (स्लॉटिंग ऑपरेशन) एकाच टूलमध्ये समाविष्ट करून उत्पादकता आणि गुणवत्तेमध्ये सुधारणा करणे.

• खाच करण्याच्या प्रक्रियेचा (स्लॉटिंग ऑपरेशन) दर्जा सुधारणे.

• संपूर्ण प्रक्रियेला लागणारा वेळ कमी करणे.

समस्येचे स्वरुप

• ग्रॅनाईट प्लेटच्या यंत्रणासाठी आणि खाच (स्लॉट) करण्यासाठी दोन वेगवेगळे पास

• पूर्वी यंत्रण आणि खाच करण्याची प्रक्रिया ही दोन वेगवेगळी ऑपरेशन वेगवेगळ्या टूलने होत असत. आता मशिनिंग व्हीलमध्येच बाजूला (साईड) डायमंड सेगमेंट ब्रेझिंग केल्याने एकाच टूल आणि दोन्ही ऑपरेशन होतात.

समस्येचे मूळ कारण

ग्रॅनाईटवरील यंत्रणासाठी बाजारपेठेत स्टँडर्ड टूल उपलब्ध नसतात. त्यामुळे वेगवेगळ्या प्रक्रियांसाठी वेगवेगळी टूल बनवावी लागतात. टूल बदलण्यासाठी लागणारा वेळ वाढतो आणि कच्च्या मालामध्येसुद्धा खाच (स्लॉटिंग ऑपरेशन) करता येत नाही. त्यामुळे उत्पादकतेमध्ये घट होते.

समस्येचे मूळ कारण शोधण्यासाठी वापरलेली पद्धत

1) प्रक्रियेच्या प्रत्येक टप्प्यासाठी प्रक्रिया योजना (प्रोसेस प्लॅन) वापरण्यात आली.

2) प्रक्रियेसाठी लागणाऱ्या वेळेच्या नियंत्रण तक्त्याचा वापर केला.

3) गुणवत्ता योजना (क्वालिटी प्लॅन) अंमलात आणली.

जुनी पद्धत

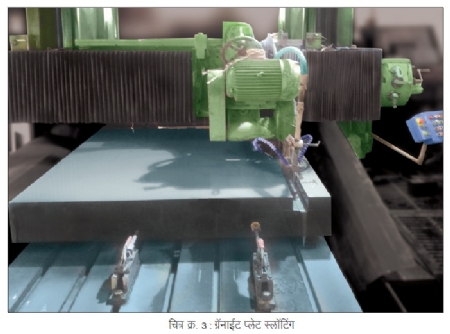

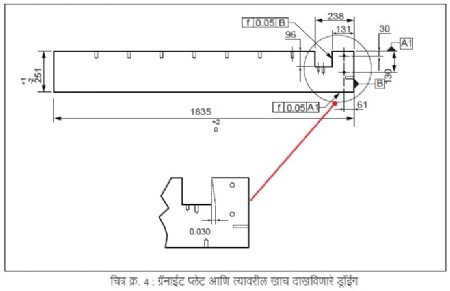

यंत्रण आणि खाच करण्याची प्रक्रिया वेगवेगळ्या टूलने केली जात होती. यंत्रणासाठी Ø 600 x 40 मिमी आकाराचे डायमंड व्हील आणि खाच करण्यासाठी Ø 600 x 20 मिमी आकाराचे डायमंड व्हील वापरले जात होते. (चित्र क्र.1)

सुधारित पद्धत

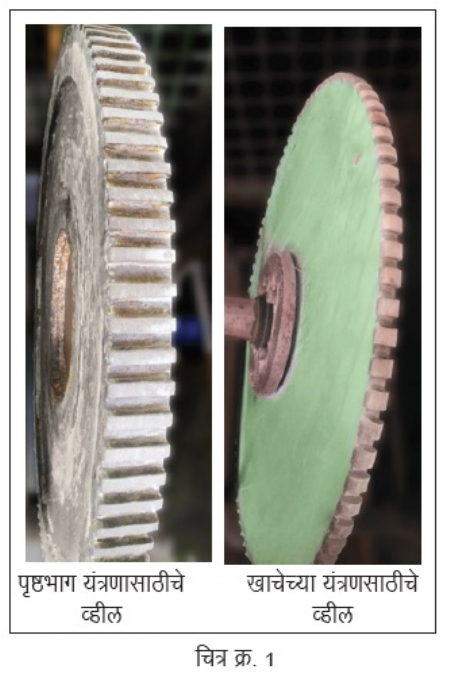

Ø 600 x 40 मिमी व्हीलच्या दोन्ही पृष्ठभागावर 5 x 10 x 15 मिमी आकाराचे डायमंड भाग (सेगमेंट) लावून व्हीलची जाडी 10 मिमीने वाढवली आणि व्हीलचा आकार Ø 600 x 50 मिमी केला. त्यामुळे पृष्ठभाग यंत्रणासाठी तसेच खाचेच्या यंत्रणासाठी एकच व्हील वापरता आले. (चित्र क्र. 2)

फायदे

• एका फेरीत 10 मिमी जास्त मटेरियल काढले गेल्यामुळे यंत्रण प्रक्रियेच्या वेळेत सुधारणा झाली.

• खाच करण्याच्या प्रक्रियेत एका फेरीत 20 मिमी ऐवजी 50 मिमी मटेरियल काढले जाते.

• यंत्रण प्रक्रियेच्या प्रत्येक फेरीचा (सायकल) वेळ प्रत्येक ग्रॅनाईट प्लेटमागे 2 तासांनी कमी झाला.

2 x 1500 = 3000 रुपये, प्रति प्लेट वाचले.

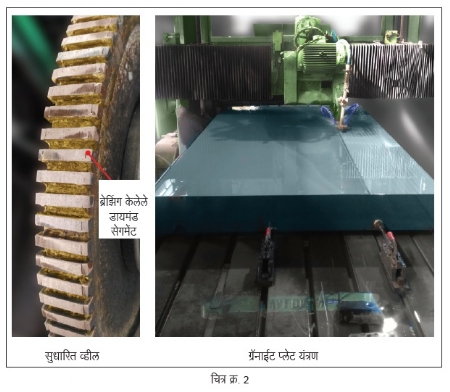

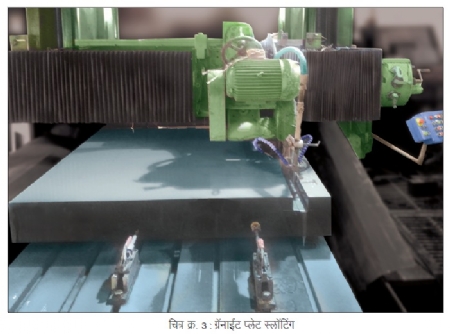

• खाच करण्याच्या प्रक्रियेत लागणारा वेळ प्रत्येक प्लेटमागे 4 तासांनी कमी झाला. त्यामुळे प्रति प्लेट, 4 x 1500 = 6000 रुपये वाचले. म्हणजेच प्रत्येक महिन्याला चित्र क्र. 3 : ग्रॅनाईट प्लेट स्लॉटिंग

• प्रति प्लेट 3000 + 6000 = 9000 रुपये वाचले. याचाच अर्थ, प्रत्येक मशिनमागे दरमहा 10 x 9000 = 90,000 रुपये वाचले.

• खाचेच्या दोन्ही बाजू समांतर असण्याचा दर्जा सुधारला.

• खाचेच्या कोपऱ्यातील त्रिज्येचा (कॉर्नर रेडियस) दर्जा सुधारला.

• टूल बदलण्याचा वेळ वाचला.

• 2 ऐवजी 1 टूल वापरले जाऊ लागल्यामुळे टूलचा साठा (इन्व्हेंटरी) कमी झाला.

• डायमंड व्हीलच्या फ्लँज दुरुस्तीचा खर्च कमी झाला.

सुदर्शन गोल्दार यांत्रिकी अभियंते आहेत. सध्या ते ’ॲक्युरेट गेजिंग अँड इन्स्ट्रुमेंट प्रा.लि.’कंपनीमध्ये उत्पादन विभागात साहाय्यक व्यवस्थापक म्हणून काम पाहत आहेत. त्यांना मशिन शॉपमधील सी.एन.सी., व्ही.एम.सी प्रोग्रॅमिंगमधील जवळपास 14 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@