मशिनची देखभाल आणि दुरुस्ती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वाहन उद्योग, दूरसंचार क्षेत्र, संगणक क्षेत्र आणि सॉफ्टवेअर क्षेत्र अशा विविध क्षेत्रांत जागतिक स्पर्धेत आज आपण भारतीय विकसित देशांच्या तोडीस तोड काम करत आहोत. किंबहुना आपली विकसनशील अशी असलेली प्रतिमा बदलून ती विकसित देश करण्याच्या दृष्टीने आपण पावले टाकत आहोत. मात्र त्याचवेळी मागील आर्थिक वर्षात औद्योगिक उत्पादनात मोठी घटदेखील नोंदविण्यात आली आहे. यासाठी कारणीभूत असलेल्या अन्य काही कारणांपैकी एक असलेला घटक म्हणजे, देखभाल (मेंटेनन्स) विभाग. सर्वच क्षेत्रातील विकास, संशोधन झपाट्याने होत असताना त्या त्या क्षेत्राच्या देखभाल विभागात मात्र आपण कमी पडत आहोत.

ऊर्जा उत्पादन प्रकल्प, जल पुनर्भिसरण प्रकल्प, कचरा प्रक्रिया प्रकल्प, रस्त्यावर एलईडी दिवे बसविणे, सौर ऊर्जा प्रकल्प, सीसीटीव्ही प्रकल्प यांच्या उभारणीत कोट्यवधी रुपयांचा खर्च केला जातो. मात्र, अपुऱ्या देखभालीमुळे हे प्रकल्प कार्यक्षम राहत नाहीत किंवा कालांतराने त्यांची उत्पादकता कमी होते. त्यामुळे देखभाल पद्धतीमध्ये सुधारणा करण्याची आणि त्याची परिणामकारकता वाढविण्यासाठी काही विशेष पावले उचलण्याची गरज आहे. यासाठी सर्वात महत्त्वाची गोष्ट म्हणजे, प्रत्येक कंपनीत देखभाल विभागाची योग्य उभारणी करण्यासाठी व्यवस्थापन विभागाला वारंवार प्रवृत्त करतानाच या विभागातील प्रत्येक कामगाराला प्रशिक्षण देण्याची व्यवस्था केली गेली पाहिजे. यामुळे कंपनीचे खूप मोठे आर्थिक नुकसान होण्यापासून वाचू शकते.

मशिनमध्ये किंवा आपल्या उत्पादन साखळीत नेमका कुठे बिघाड झाला आहे, हे देखभाल विभागातील कर्मचाऱ्यांना शोधणे अनेकदा अडचणीचे ठरते. या लेखात आपण असेच एक उदाहरण पाहणार आहोत, ज्यामधून आपल्याला बिघाड शोधण्याची शास्त्रोक्त पद्धत स्पष्ट होईल. मशिनचे विविध भाग, वेगवेगळे तपासून त्यापैकी कोणत्या भागात बिघाड आहे, हे तपासण्यासाठी सर्वप्रथम, मशिन खोलण्याचे किंवा त्याचे काही भाग वेगळे करण्याचे ज्ञान कामगाराला असणे आवश्यक आहे. तसेच त्या भागांची चाचणी घेण्याआधी पी.एल.सी. मधील इंटरलॉक काढून टाकून आणि ड्राईव्हमधील काही भागांचे पॅरामीटर बदलून त्यांना ओपन लुपमध्ये चालविता येणे आवश्यक आहे. त्यासाठी कामगारांना प्रशिक्षण देणे गरजेचे ठरते.

केस स्टडी

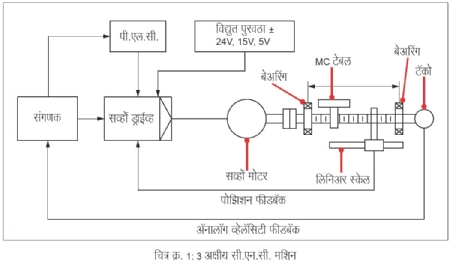

एका कंपनीमध्ये 3 अक्षीय सी.एन.सी. मिलिंग मशिनच्या साहाय्याने डायचे मिलिंग केले जात होते. हे काम चालू असताना, या मिलिंग केलेल्या डायवर चरे (चॅटर मार्क) येत असल्याची समस्या उत्पादन विभागाने नोंदविली. त्यावर या कंपनीमधील यांत्रिकी अभियंता, विद्युत अभियंता आणि मशिन ऑपरेटर या तिघांच्या देखभाल गटाने या मिलिंग मशिनमधील बिघाड टप्प्याटप्प्याने (स्टेप बाय स्टेप) कसा शोधला ते पाहू.

उत्पादन विभागाने मिलिंग केलेल्या डायवर चरे येत असल्याची समस्या नोंदविल्यानंतर सर्वप्रथम स्पिंडलचा रनआऊट, बोथट हत्यारे (ब्लंट टूल), वंगण कमतरता या गोष्टी तपासल्या. कारण, असा काही बिघाड झाल्यास सर्वप्रथम या गोष्टी तपासल्या जातात. त्यामध्ये काही दोष नसेल तर मग टप्प्याटप्प्याने विद्युत भागांची तपासणी केली जाते. त्यातही दोष सापडला नाही तर मग यांत्रिक भागांची (जसे की, गिअर बॉक्स, बॉल स्क्रू आणि बेअरिंग) तपासणी केली जाते. हे भाग सर्वात शेवटी तपासले जाणे उचित ठरते, कारण हे भाग सुटे करण्यासाठी बराच वेळ लागतो.

या समस्येमधील अडचण सोडविण्यासाठी खालील पायऱ्यांचा अभ्यास करून निरीक्षणे नोंदविण्यात आली.

1. सर्वप्रथम, मशिन ऑपरेटरने स्पिंडल रनआऊट आणि कटिंग टूल तपासले. ते ठीक होते.

2. त्यानंतर प्रोग्रॅमरला कटिंग प्रोग्रॅम, स्पीड आणि फीडचे पॅरामीटर तपासण्यास सांगितले. त्यानेदेखील ते तपासून ‘ओके’ असल्याचे सांगितले.

3. जेव्हा प्रत्येक अक्ष मॅन्युअली चालवून पाहिला, तेव्हा X अक्षावर कंपने आढळली, मात्र त्याचवेळेस Y आणि Z अक्ष मात्र व्यवस्थित काम करत असल्याचे आढळले.

4. स्लाईडवरील वंगण तपासले असता, ते योग्य प्रमाणात असल्याचे आढळले.

5. विद्युत अभियंत्याने 5V, 15V, 24V DC अशा विविध विद्युत पुरवठा कार्डची तपासणी केली. Y अक्ष व्यवस्थित चालत असल्याने त्याचे विद्युत पुरवठा कार्ड (पॉवर सप्लाय कार्ड) काढून X- अक्षाच्या कंट्रोलमध्ये लावून बघितले.

6. त्यामुळे X अक्षावरील मोटर तपासण्याचे ठरले. त्यासाठी ही मोटर बॉल स्क्रूपासून वेगळी करण्यात आली. ड्राईव्हमधील फीडबॅक पॅरामीटर बदलून क्लोज लूप उघडून मोटर ओपन लूपमध्ये चालविण्यात आली. तीदेखील योग्य असल्याचे आढळले. याचाच अर्थ, मोटर, तिचा ब्रेक आणि ड्राईव्ह ठीक होते.

7. मोटर शाफ्ट आणि स्क्रू शाफ्ट तपासले असता, त्यातील कपलिंगदेखील घट्ट बसलेले निदर्शनास आले. की-वेदेखील तपासले. तेही ठीक होते.

8. X अक्षावरील बॉल स्क्रूची तपासणी केली. तोही ठीक होता. त्यानंतर बॉल नटमधील बॉल खाली पडलेले नाहीत ना, याचीदेखील खात्री केली.

9. व्हेलॉसिटी फिडबॅकसाठी असलेले टॅको कपलिंग तपासण्यात आले. तेदेखील योग्य होते. फिडबॅक व्होल्टेज तपासले असता, तेही ठीक आढळले.

10. लिनिअर स्केल ट्रान्सड्युसरची जोडणी आणि त्याची केबल तपासली असता योग्य असल्याची आढळून आली. स्केलबरोबर दिलेल्या गॅप स्पेसरच्या आधारे ट्रान्सड्युसर आणि स्केलमधील अंतर मोजले असता तेदेखील योग्य असल्याने आढळले.

11. माहितीपत्रकात दिलेल्या पद्धतीनुसार स्लाईड वेजेस सैल करून पुन्हा व्यवस्थित घट्ट आवळण्यात आल्या. इथपर्यंत सर्व गोष्टी अनुरुप होत्या, मात्र समस्येचे निराकरण होत नव्हते.

12. शेवटी बॉल स्क्रू बेअरिंग तपासताना, स्क्रूच्या एका बाजूचे बेअरिंग हाऊसिंग गरम झाले असल्याचे आढळले. त्यामुळे बेअरिंग तपासण्याचे ठरविले. बेअरिंगदेखील ठीक होते, मात्र त्याच्या हाऊसिंगच्या आतील बाजूला जळाल्याच्या (बर्निंग) खुणा दिसत होत्या. बेअरिंगची आउटर रेस हाऊसिंगमध्ये सैल बसत होती आणि ती त्यामध्ये फिरत होती. यामुळे कंपने येत होती. याठिकाणी हाऊसिंगमध्ये दोष असल्याचे स्पष्ट झाले.

13. योग्य फिटचे (H7k6) असे नवीन हाऊसिंग बनवून आणि बोअरिंग करून नवीन बेअरिंग बसविण्यात आले. कारण पुन्हा कधी असा दोष निर्माण झाल्यास तपासणीमध्ये जाणारा वेळ वाचावा. सामान्यपणे मशिन अशा बिघाडांकरिता उघडल्यावर काही खराब न झालेले भागही बदलावेत. कारण त्या भागांत नंतर दोष निर्माण झाल्यास पुन्हा सर्व प्रक्रिया करावी लागू नये.

ही दुरुस्ती केल्यानंतर X अक्ष चालविला असता, त्याच्या हालचालीमध्ये कोणतीही कंपने दिसून आली नाहीत. त्यानंतर यंत्रणाची चाचणी (मशिनिंग ट्रायल) घेतली असता, सर्व यंत्रण प्रक्रिया व्यवस्थित होत असल्याचे आढळून आले आणि कंपनांच्या कोणत्याही खुणा त्यावर आल्या नाहीत.

वरील उदाहरणाचा विचार केल्यास, मध्यम आणि मोठ्या आकाराच्या उद्योगांमध्ये देखभाल करण्यासाठी एक स्वतंत्र गट ठेवण्यात येणे अतिशय महत्त्वाचे ठरते. लघु उद्योगांमध्ये मशिन ऑपरेटरलाच प्रतिबंधात्मक देखभाल करण्याचे प्रशिक्षण द्यावे, तसेच संगणक, पी.एल.सी. लॉजिक, सर्व्हो ड्राईव्ह, सर्व्हो मोटर, पॉवर सप्लाय (5V,15V,24V DC), बॉल स्क्रू आणि नट, रोटरी एनकोडर, लिनिअर स्केल, टॅको कपलिंग या मशिनच्या भागांची माहिती द्यावी. प्रशिक्षण देण्यासाठी या क्षेत्रातील तज्ज्ञांची किंवा सल्लागाराची नेमणूक करावी आणि प्रशिक्षणासाठी कामगाराला दर आठवड्याला 4 तास मोकळा वेळ द्यावा.

यावरून शास्त्रशुद्ध पद्धतीने बिघाडाची उकल करत गेल्यास, कमी वेळेत बिघाडाचे योग्य निदान होऊन दुरुस्ती कशी करता येते, हे लक्षात आलेच असेल.

अनिल गुप्ते इलेक्ट्रिकल अभियंते असून, त्यांना अभियांत्रिकी क्षेत्रातील 53 वर्षांचा अनुभव आहे. टाटा मोटर्समधील मेंटेनन्स आणि प्रोजेक्टस् संबंधित प्लांट इंजिनिअरिंगमधील कामाचा त्यांना प्रदीर्घ अनुभव असून, सध्या ते तांत्रिक सल्लागार म्हणून काम करतात.

@@AUTHORINFO_V1@@