एच.पी.एम.द्वारा पोकळीचे यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हार्डनेस आणि यंत्रणक्षमता

पूर्वी सांगितल्यानुसार, (’धातुकाम’ मे 2018) हार्डनिंग केलेल्या स्टीलचा हार्डनेस सामान्यपणे 48-65 HRC या पल्ल्यामध्ये असतो. तथापि, रॉकवेल नंबरने दर्शविण्यात येणाऱ्या या हार्डनेसमुळे प्रत्यक्षात अनुभवास येणाऱ्या यंत्रणक्षमतेचे संपूर्ण चित्र डोळ्यासमोर येत नाही. उदाहरणार्थ, D2 टूल स्टील (उच्च कार्बन-उच्च क्रोमियम कोल्ड वर्किंग स्टील) अंदाजे 60-62 HRC पर्यंत हार्ड केलेले असते, परंतु त्यातील 11-13% क्रोमियममुळे त्याचा कडकपणा (टफनेस) वाढतो आणि ते 62-65 HRC हार्डनेस असलेल्या धातूच्या यंत्रणात चालते.

मागील लेखात हार्डनिंग केलेल्या पदार्थांमध्ये पूर्ण किंवा अर्धवट (पार्शल) खाचांच्या यंत्रणात ट्रॉकॉइडल मिलिंगची पद्धत कशी वापरली जाते, ते आपण पाहिले होते. या लेखामध्ये आपण हार्डनिंग केलेल्या पदार्थांमधील पोकळ्यांचे (कॅव्हिटी) यंत्रण हाय स्पीड मशिनिंगवर (एच.एस.एम.) आधारित हाय स्पीड हार्ड मिलिंगद्वारे (एच एस.एच.एम.) कसे केले जाते ते पाहू.

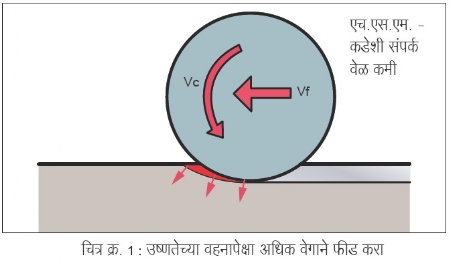

आपण पूर्वी पाहिल्याप्रमाणे एच.एस.एम.मध्ये मशिनिंग होताना उष्णतेचे वहन ज्या वेगाने होते, त्यापेक्षा अधिक वेगाने टूल फीड केले जाते आणि टूलचा मार्ग त्यानुसार प्रोग्रॅम केला जातो. (चित्र क्र.1)

एच.एस.एम. तत्त्वाचा उपयोग करणाऱ्या प्रोग्रॅमिंग तंत्राची, 48 ते 65 HRC हार्डनेसवरील यंत्रणात वापरता येण्याजोगी उदाहरणे पुढीलप्रमाणे

हार्डनिंग केलेल्या कार्यवस्तूमधील पोकळ जागांचे यंत्रण करण्यासाठी पुढील तंत्रांचा उपयोग केला जातो.

1. कंटूरिंग

2. स्लाइसिंग

3. हेलिकल इंटरपोलेशन - पोकळीमधील खोलीचा पुढचा टप्पा किंवा Z अक्षावरील पुढील पायरी गाठण्यासाठी कमी हेलिक्स पिच आणि उच्च फीड वापरून हेलिकल इंटरपोलेशन तंत्राचा उपयोग.

वरील तंत्रे यशस्वीपणे अंमलात आणण्यासाठी ’धातुकाम’ मे 2018 मासिकामधील लेखाचा संदर्भ घेणे आवश्यक आहे. त्या लेखात हार्डनिंग केलेल्या कार्यवस्तूचे यशस्वीपणे हार्ड पार्ट मशिनिंग (एच.पी.एम.) करण्यासाठी परिणामकारक असणाऱ्या प्रमुख घटकांवर भर दिला होता.

यशस्वी उच्च गती यंत्रणाचे प्रमुख घटक

1. मशिनिंग सेंटरची निवड - स्पिंडल आर.पी.एम., पॉवर, टॉर्क, मशिन इंटरफेस.

2. प्रगत सी.एन.सी. प्रोग्रॅमिंग - मशिनिंग सेंटरच्या कंट्रोलरमध्ये प्रगत सी.एन.सी. प्रोग्रॅमिंग करण्याची सुविधा उपलब्ध असणे आवश्यक.

3. प्रशिक्षित प्रोग्रॅमर - एच.एस.एम., एच.पी.एम. तंत्रांसाठी आवश्यक असणाऱ्या टूलच्या मार्गांविषयी प्रशिक्षण घेतलेला, उअच सॉफ्टवेअरची उत्तम माहिती असणारा सी.एन.सी. प्रोग्रॅमर यामध्ये अतिशय महत्त्वाची भूमिका बजावतो. CAM सॉफ्टवेअरमध्ये ही तंत्रे कंट्रोलरमध्ये उपलब्ध असलेल्या G आणि M कोडला पूरक ठरतील अशारीतीने तो बाहेरून अंमलात आणतो.

4. चांगल्या दर्जाचे CAD - CAM सॉफ्टवेअर-निवडलेल्या कंट्रोलरशी सुसंगत सॉफ्टवेअर असले म्हणजे प्रोग्रॅम केलेले टूलचे मार्ग त्या कंट्रोलरमध्ये लिहिले जातात आणि कंट्रोलर ते समजून मशिन योग्य रीतीने चालवू शकतो.

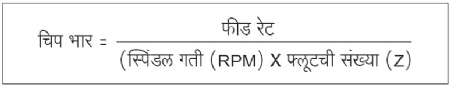

आता आपण ज्यात टूल सतत एकसारख्या भाराखाली काप घेत असते असा टूलचा कंटूरिंग मार्ग आणि ज्यात चिपचा भार सतत बदलत असतो, कर्तन कडेचे तापमान विविध झोनमध्ये कमी जास्त होत असते असा टूलचा अप आणि डाऊन अथवा कॉपी मिलिंग मार्ग यांची तुलना करू. या दुसऱ्या प्रकारात टूलचे आयुर्मान कमी होते, तसेच टूलचा सरकवेगसुद्धा कमी करावा लागतो.

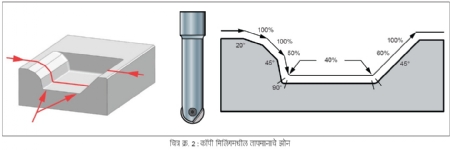

1. कॉपी मिलिंग किंवा अप आणि डाऊन टूल एच.एस.एम.साठी प्रतिकूल आहे, कारण यात टूलला असमान उष्णता मिळते.

कॉपी मिलिंग करताना टूलच्या मार्गात, कर्तन बलात आणि दिशेत अचानक बदल होतात. यामुळे टूलचे अग्र असमान पद्धतीने तापते. यामुळे होणारे परिणाम पुढे दिले आहेत. (चित्र क्र. 2 मध्ये दाखविलेले तापमानाचे झोन पहा.)

• सरकवेग कमी.

• टूलचे आयुर्मान कमी.

• यांत्रिक आघात (मेकॅनिकल इम्पॅक्ट)

• फॉर्ममध्ये (आकार) चुका.

• लांबलचक प्रोग्रॅम आणि कर्तनाचा वेळ जास्त.

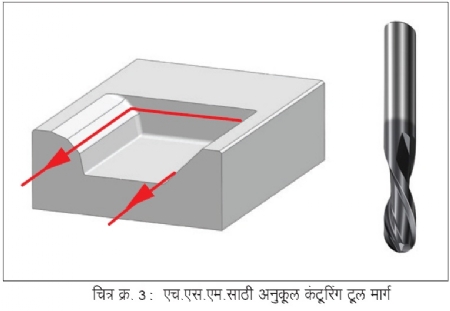

2. कंटूरिंग टूल मार्ग - एच.एस.एम.साठी अनुकूल

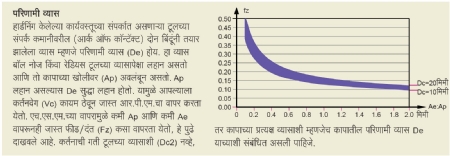

कंटूरिंग टूल मार्गामध्ये टूल आणि हार्डनिंग केलेले यंत्रभाग यांच्यात एकसारख्या भाराखाली कायम संपर्क असतो. त्यामुळे मशिन जास्त आर.पी.एम.वर चालविता येते. परिणामी व्यास (इफेक्टिव्ह डायमीटर) या संकल्पनेनुसार उच्च सरकवेगाने एच.एस.एम.चा वापर करणे शक्य होते आणि टूलचे दीर्घ आयुर्मान मिळू शकते. असे टूल मार्ग निर्माण करण्यासाठी, चिपचा भार एका स्थिर पातळीवर सतत राखू शकेल अशा चांगल्या CAM सॉफ्टवेअरची आवश्यकता असते. (चित्र क्र. 3)

मिलिंग आणि खास करून हार्डनिंग केलेल्या स्टीलच्या हाय स्पीड मिलिंगमध्ये टूलचे आयुर्मान आणि मिलिंग केलेल्या यंत्रभागाची गुणवत्ता यांच्यासाठी, मिलिंग टूलच्या कर्तन कडेवरचा चिपचा भार एकसारखा राखणे हा एक अतिशय महत्त्वाचा घटक आहे.

जिथे चिपचा भार मोठ्या प्रमाणात बदलत असतो, (कधी अतिशय कमी, तर कधी अतिशय जास्त) ते टूल अतिशय वेगाने झिजते, त्याचे टवके उडतात किंवा ते तुटते. टूलवरील चिपच्या भाराचे व्यवस्थापन अतिशय महत्त्वाचे असते. हार्डनिंग केलेल्या स्टीलच्या मिलिंगमध्ये योग्य प्रकारे वापरलेली टूल अनेक तास चालू शकतात.

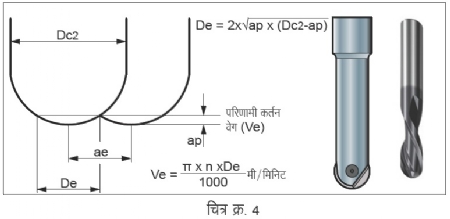

हे करण्यासाठी टूलचा धातूबरोबरचा संपर्क नियंत्रित करावा लागतो. जर कापाची खोली (Ap) आणि कापातील त्रिज्यात्मक संपर्क (Ae) कमी ठेवले, तर त्यामुळे समान कर्तन वेगासाठी ‘परिणामी व्यास’ (De) कमी होतो आणि जास्त आर.पी.एम.मिळतो.

आपण एका 16 मिमी. व्यासाच्या बॉल नोज एंड मिलचे (बी.एन.ई.) हार्डनिंग केलेल्या स्टीलचे उदाहरण घेऊ. कमी Apआणि कमी Aeचा बी.एन.ई.च्या स्पर्श बिंदूवरील प्रत्यक्ष व्यासावर काय प्रभाव पडतो ते पाहू.

आपण 16 मिमी व्यासाच्या टूलवर 100 मि/मिनिट इतका Vc धरला, तर त्याचा आर.पी.एम. 1990 येतो. फीड/दंत (Fz) 0.1 मिमी असा असला, तर रेखीय (लिनीयर) वेग Vf फक्त 0.2x1990= 398 मिमी/मिनिट असेल. SC टूल वापरून 60HRC च्यापेक्षा जास्त हार्डनेस असलेल्या कार्यवस्तूवर यंत्रण करता येत नाही, हे आपल्याला माहीतच आहे.

आता आपण परिणामी व्यास आणि एच.एस.एम. टूल मार्ग या संकल्पनेचा विचार करू. (चित्र क्र. 4)

ap = 0.2 मिमी आणि Ae = 0.2 मिमी असल्यास परिणामी व्यास De = 2x √ 0.2x (16-0.2)

म्हणजेच De = 3.55 मी. असेल.

आता 150 मि/मिनिट हा Vc धरून परिणामी व्यास काढला तर आर.पी.एम. N = 8971 इतका येतो. त्यामुळे फीड/दंत (Fz) 0.1 मिमी इतका असला, तरीही हार्डनिंग केलेल्या स्टीलसाठी रेखीय वेग Vf = 0.2 x 8971 = 1794 मिमी/मिनिट मिळतो.

अशा रीतीने कंटूरिंगसारख्या एच.एस.एम. तंत्रांचा उपयोग करून हार्डनिंग केलेल्या स्टीलमध्ये ग्राईंडिंग करण्याऐवजी मिलिंग करणे शक्य होते. एवढेच नव्हे तर वर सांगितल्यानुसार परिणामी व्यासाची संकल्पना वापरल्याने पारंपरिक मिलिंगच्या तुलनेत 3 ते 5 पट अधिक रेखीय वेग मिळतो आणि एकंदरीत काम किफायतशीर होते. याचा परिणाम उत्पादकता वाढण्यात होतो आणि वेगवेगळे सेटअप, कार्यवस्तूंची हाताळणी आणि ग्राईंडिंग उपकरणे यांसाठी लागणारा भांडवली खर्च कमी होतो.

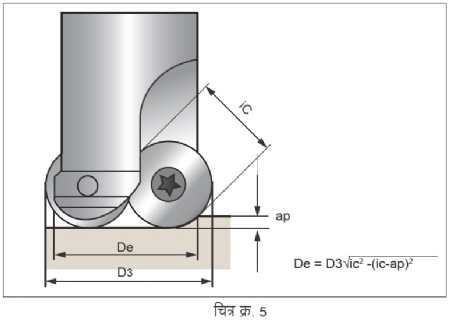

एच.एस.एम.साठी सर्वाधिक सोयीस्कर टूलचे प्रकार म्हणजे कमी व्यासाचे (5 मिमी ते 32 मिमी) शँक प्रकारचे SC आणि इंडेक्सेबल बॉल नोज टूल आणि परस्पराच्छादित (ओव्हरलॅपिंग) कर्तन कडा असलेले गोल इन्सर्ट शँक टूल (टॉरॉइड कटर). (चित्र क्र. 5)

हार्डनिंग केलेल्या कार्यवस्तूमध्ये एच.एस.एम. तंत्राचा वापर करण्यासाठी टूलचा रनआऊट कमीत कमी ठेवणे, तसेच टूल क्लॅम्पिंग मजबूत असणे अतिशय महत्त्वाचे असते. हे आपण मागील लेखात पाहिले होते. श्रिंक फिट आणि हायड्रॉलिक प्रकारचे उच्च अचूकता देणारे हत्यारधारक वापरल्याने रनआऊट या घटकाचा नकारात्मक परिणाम दूर होतो.

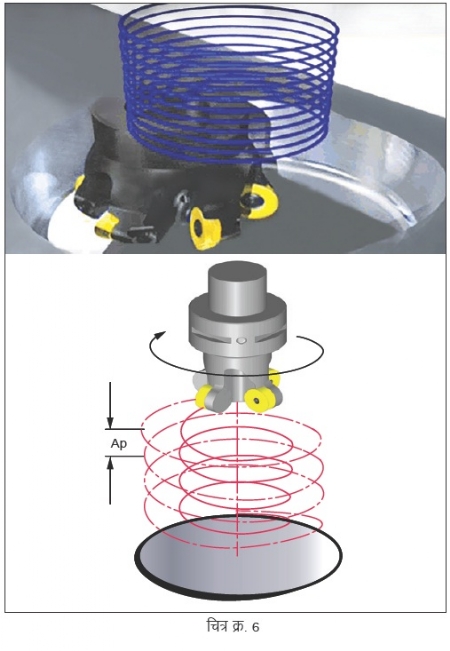

हेलिकल इंटरपोलेशन

हेलिकल इंटरपोलेशन अथवा हेलिकल रॅम्पिंग ही अशी प्रक्रिया आहे, ज्यात कर्तन करताना टूल स्थिर भारावर कार्यवस्तूच्या सतत संपर्कात असते. हार्डनिंग केलेल्या कार्यवस्तूमध्ये एच.एस.एम. तंत्राचा वापर करण्यासाठी ही मुख्य आवश्यकता असते. या प्रक्रियेची व्याख्या पुढे दिली आहे.

CAM सॉफ्टवेअरमध्ये केलेल्या प्रोग्रॅमनुसार एक टूल घड्याळाच्या काट्याच्या विरुद्ध दिशेत एकाच वेळी गोलाकार (X आणि Y) आणि अक्षीय (z) मार्गावर फिरवून घन पदार्थामध्ये एक भोक पाडणे. यामुळे चिप दूर करण्याची चांगली क्षमता असलेले क्लाईम्ब मिलिंग सुनिश्चित केले जाते. हेलिकल इंटरपोलेशन प्रक्रिया आलेखाच्या स्वरुपात चित्र क्र. 6 मध्ये दाखविली आहे.

हार्डनिंग केलेल्या कार्यवस्तूमध्ये वेगवेगळ्या z स्तरांवर पोहोचण्यासाठी ही प्रक्रिया पहिला पर्याय मानली पाहिजे. कारण z चे मूल्य हेच Ap चे मूल्य अर्थात 0.2 मिमी आहे. कर्तनाची गती Vc =100 मि/मिनिट इतकी ठेवण्यात आली आहे.

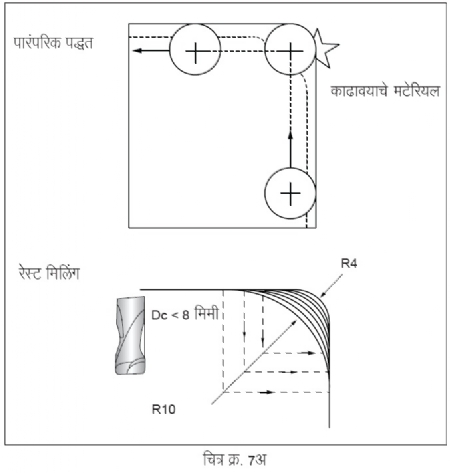

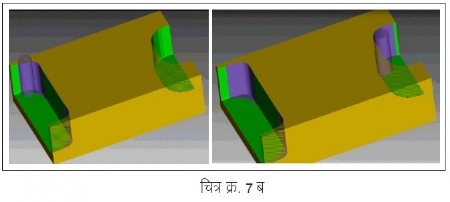

कोपऱ्यामधील यंत्रण करण्यासाठी स्लाइसिंग तंत्र

ट्रॉकॉइडल मिलिंग तंत्राद्वारे (संदर्भ :’धातुकाम’, मे 2018) ‘स्लाइसिंग’ करून कोपऱ्यामधील एच.पी.एम. यंत्रण करता येते. स्लाइसिंगमध्ये SC एंड मिलची त्रिज्या म्हणजेच टूलची त्रिज्या कोपऱ्याच्या त्रिज्येपेक्षा कमी असणे महत्त्वाचे आहे. (चित्र क्र. 7अ) ट्रॉकॉइडल तंत्र वापरून स्लाइसिंग करण्यासाठी लागणारे पॅरामीटर, खाचेसाठी ट्रॉकॉइडलचा वापर करताना लागतात तसेच असतात.

परिणामकारक व्यास ही संकल्पना आणि त्यासाठीची समर्पक टूल, कंटूरिंगच्या कामामध्ये हेलिकल इंटरपोलेशन तंत्राचा वापर, ट्रॉकॉइडल मिलिंगचा कोपऱ्यांमध्ये वापर करून एका परिणामकारक स्लाइसिंग कार्यपद्धतीचे विकसन, हे सर्व समजल्यावर आपण हार्डनिंग केलेल्या स्टीलमधील पोकळ्यांचे यंत्रण करू शकतो.

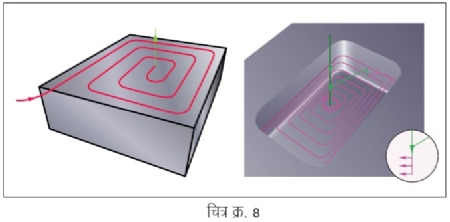

हार्डनिंग केलेल्या स्टीलमधील पोकळीचे यंत्रण

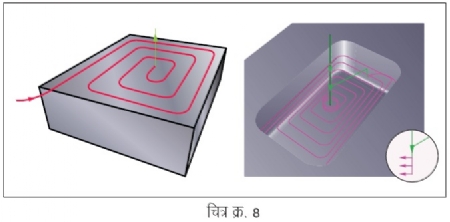

हार्डनिंग केलेल्या कार्यवस्तूमध्ये कंटूरिंगमुळे एक पोकळी कशी केली जाते, ते आलेखाच्या मदतीने पाहू. हेलिकल इंटरपोलेशनद्वारा विविध Z पातळ्यांवर पोहोचण्याचे टूल मार्ग आणि यंत्रभागाच्या आवश्यकतेनुसार कोपऱ्यातील यंत्रण करण्याची कार्यपद्धती एका CAM मध्ये प्रोग्रॅम केलेले असतात. (चित्र क्र. 8)

ही एच.एस.एम. तंत्रे वापरून आता हार्डनिंग केलेल्या कार्यवस्तूचे ग्राईंडिंग करण्याऐवजी मिलिंग करणे शक्य आहे.

रवि नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षांचा अनुभव असून ते टूलिंग आणि मशिनिंग अप्लिकेशन विषयक सल्लागार आहेत.

@@AUTHORINFO_V1@@