सी.एन.सी. टूल टरेट अलाइनमेंट

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आपल्याला माहिती आहे की, टूल टरेट हा सी.एन.सी. मशिनचा अविभाज्य भाग आहे. मशिनवर काम करत असताना, बऱ्याचवेळा तंत्रज्ञांच्या चुकीमुळे किंवा चुकीचे ऑफसेट दिल्यामुळे अपघात होत होते. अशावेळी टरेट धडकल्यामुळे स्पिंडल किंवा टरेटची अलाइनमेंट बिघडत असे.

आमच्याकडील मशिनमध्ये BTP80, BTP 100 इत्यादी वेगवेगळ्या प्रकारचे टरेट आहेत. टरेट मशिनवर 8 ॲलन बोल्ट लावून बसवलेले असतात. टरेटच्या भागांचे नुकसान होऊ नये किंवा आतील भागांवर कमी आघात व्हावा यासाठी अशा प्रसंगी माउंटिंग बोल्ट जागेवरून थोडे घसरावे अशी व्यवस्था असते. त्यामुळे अपघात झाल्यावर हे बोल्ट थोडे सरकतात (स्लिप) आणि टरेट जागेवरून हलते. अपघातानंतर टरेट X आणि Z अक्षाची अलाइनमेंट तपासावी लागते. साधारणपणे उत्पादन किंवा देखभालीचा अनुभव असणारा प्रत्येक तंत्रज्ञ X अक्षाची अलाइनमेंट करू शकतो. पण Z अक्षाची अलाइनमेंट अवघड असते, कारण अपघात झाला तर टूल डिस्कवर दाब (लोड) येतो. डिस्क थोडी डाव्या बाजूने खाली येते. त्या बाजूला वजन जास्त असल्याने त्याची अलाइनमेंट करणे अवघड आणि वेळखाऊ असते.

जर अलाइनमेंट योग्य पद्धतीने केली गेली नाही, तर यंत्रण होणाऱ्या भागाची मापे चुकण्याची, त्याच्यावर टूलच्या चॅटरच्या खुणा दिसण्याची तसेच शिम किंवा हत्यारधारक (टूल होल्डर) तुटण्याची शक्यता असते. तसेच इन्सर्टच्या आयुर्मानावरही परिणाम होऊ शकतो. टूलचा रेक कोन बदलतो किंवा टर्निंग करताना पॉईंट कॉन्टॅक्ट होण्याऐवजी फेस कॉन्टॅक्ट होऊन रबिंग होऊ शकते. त्यामुळे अयोग्य उत्पादन होऊन उत्पादनाचा आणि मटेरियल वाया गेल्यामुळे मोठा तोटा होऊ शकतो. हे होऊ नये, यासाठी या अलाइनमेंटच्या प्रक्रियेची योग्य माहिती असणे आवश्यक असते. अलाइनमेंट झाल्याशिवाय मशिन सुरू करणे धोक्याचे असते.

नवीन पद्धत

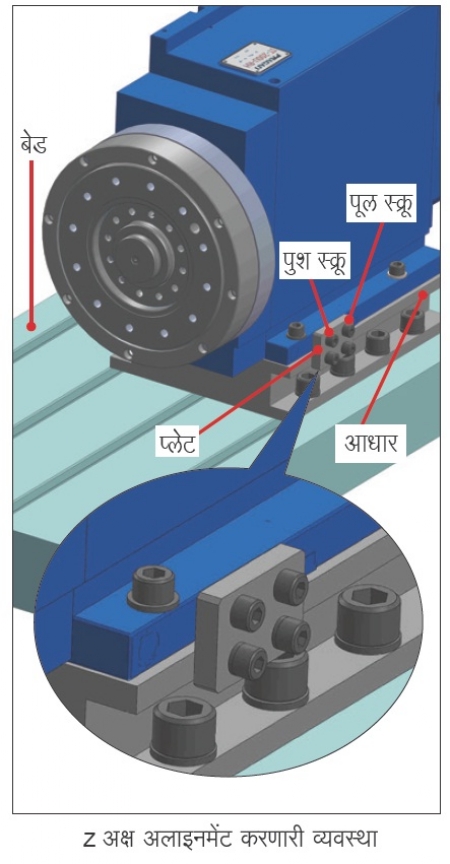

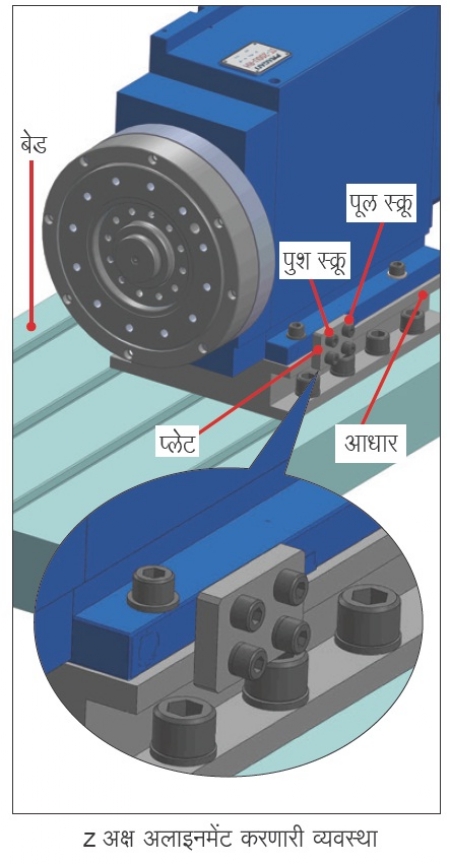

Z अक्षाची अलाइनमेंट सोप्या पद्धतीने करण्यासाठी आमच्या कायझन टीमने शोधलेले तंत्र वापरून पुढे दिले आहे.

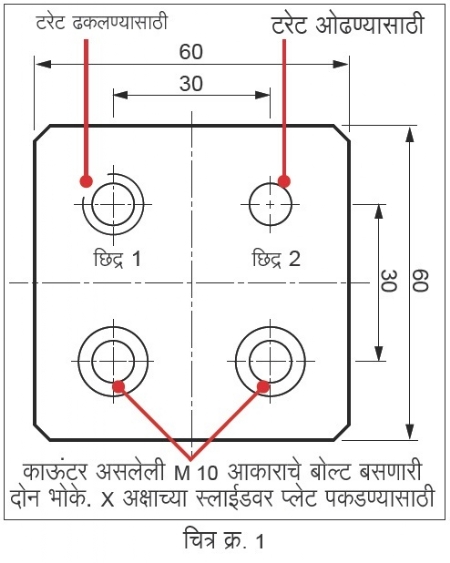

याकरता एक 60 मिमी X 60 मिमी X 20 मिमी आकाराची चौरस प्लेट लागते. या प्लेटवर ड्रिलिंग आणि टॅपिंग करून ती X अक्षाच्या स्लाईडवर बसविली, की हलत नाही. 10 मिमी जाडीच्या या चौरस प्लेटवर M8 आकाराचे टॅपिंग केले. तसेच एक आरपार छिद्र पाडले, टॅपिंग असलेल्या पहिल्या छिद्रातून (चित्र क्र.1 मध्ये दाखविल्याप्रमाणे) टरेट टूल डिस्क ढकलता येते. तसेच दुसऱ्या छिद्रातून टरेट बॉडीमध्ये असलेल्या थ्रेडेड भोकामध्ये जाणाऱ्या स्क्रूमुळे ती ओढता येते. अशाप्रकारे Z अक्ष अलाइन करता येतो.

फायदे

• मशिन बंद ठेवण्याचा कालावधी कमी करता येतो. विशेषत: सी.एन.सी. मशिन वापरणाऱ्यांना आता मशिन जास्त वेळ बंद ठेवण्याची गरज भासणार नाही.

• कमीतकमी कौशल्याची गरज भासते.

• हे तंत्र अंमलात आणण्यासाठी अगदी कमी गोष्टींची गरज असते.

यांत्रिकी अभियंते असलेले मंदार महाजन हे मायक्रोमॅटिक मशिन टूल्स प्रा.लि कंपनीमध्ये सर्व्हिस हेड म्हणून काम पाहतात. त्यांना प्रॉडक्शन आणि मेंटेनन्समधील 19 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@