मिलिंग करताना सपाटपणावर नियंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

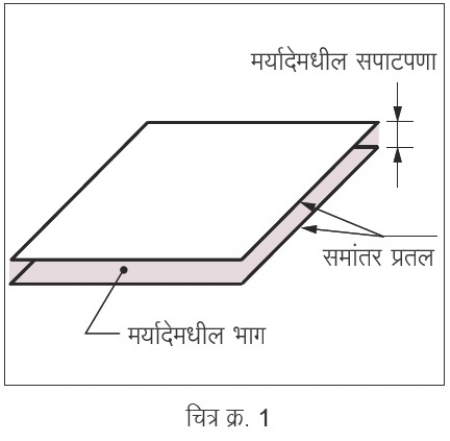

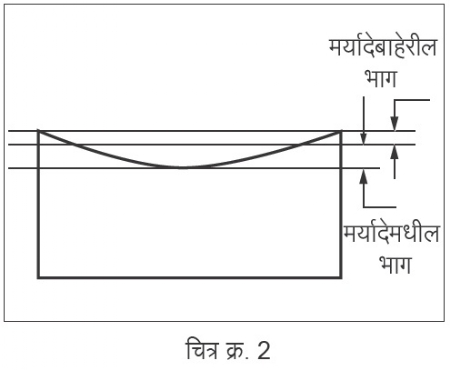

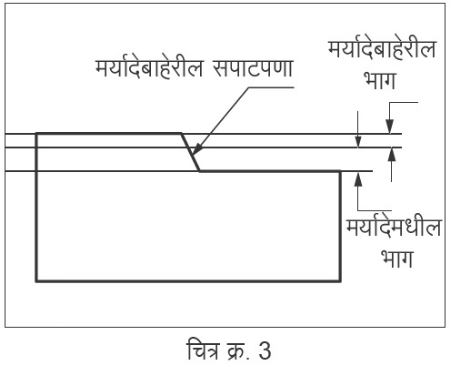

हल्लीच्या काळातील यंत्रण प्रक्रियेमध्ये बरीच भौमितिक वैशिष्ट्ये काटेकोर मर्यादेमध्ये नियंत्रित करणे आवश्यक असते. त्यातील एक वैशिष्ट्य म्हणजे सपाटपणा (फ्लॅटनेस) होय. जेव्हा एखाद्या पृष्ठभागाच्या सपाटपणासाठी काही अंकीय मूल्य सांगितले जाते, तेव्हा दिलेल्या पृष्ठभागावरील सर्व बिंदू ज्या दोन काल्पनिक प्रतलांच्यामध्ये असतील त्या प्रतलांमधले अधिकतम अंतर असा त्याचा अर्थ होतो. उदाहरणार्थ, जर एखाद्या पृष्ठभागाचा सपाटपणा 20 मायक्रॉन आहे असे सांगितले, तर त्या पृष्ठभागावरच्या

सर्वोच्च बिंदू असलेले पृष्ठभागाला समांतर प्रतल आणि सर्वात खोल बिंदू असलेले समांतर प्रतल यांच्यातले अंतर 20 मायक्रॉन असेल. (चित्र क्र. 1, 2, 3)

निकृष्ट सपाटपणा दोन प्रकारे दर्शवला जातो.

1) पहिल्या प्रकारात पृष्ठभागावर सहज दृष्टीला पडतील अशा पायऱ्या नसतात. संपूर्ण पृष्ठभागावर हात फिरवला तर एकदम गुळगुळीत वाटतो, परंतु या पृष्ठभागाच्या सपाटपणाचे मूल्य सी.एम.एम. वर (कोऑर्डिनेट मेजरिंग मशिन) मोजले असता, ते मर्यादेच्या (टॉलरन्स) बाहेर असते.

2) दुसऱ्या प्रकारचा निकृष्ट सपाटपणा यंत्रणादरम्यान पडलेल्या पायऱ्यांमुळे असतो आणि तो डोळ्यांना दिसणारा असतो.

याहून खराब परिस्थितीमध्ये वरील दोन्ही प्रकारचे मिश्रण असते.

आपण प्रथम पहिल्या प्रकाराची चर्चा करू. हा निकृष्ट सपाटपणा कार्यवस्तूवरील यंत्रण भार अथवा कार्यवस्तू पकडण्यासाठी वापरलेल्या फिक्श्चर/क्लॅम्पमुळे निर्माण झालेला ताण, यांच्यामुळे कार्यवस्तूमध्ये येणाऱ्या डीफॉर्मेशनचा परिणाम असतो. इथे एक गोष्ट लक्षात ठेवली पाहिजे की, यंत्रभागांमध्ये अशा प्रकारे येणारे विरूपण (डिस्टॉर्शन) हे थोड्या प्रमाणात प्रत्यास्थ किंवा तात्पुरते (इलॅस्टिक) आणि थोड्या प्रमाणात स्थायी (प्लॅस्टिक) असते.

अशा परिस्थितीमध्ये मिलिंग प्रक्रियेद्वारा सपाटपणा नियंत्रित करताना पुढील गोष्टींचा विचार करणे आवश्यक आहे.

1. क्लॅम्पिंग आणि यंत्रण भाराखाली यंत्रभागाची वाकण्याची क्षमता

धातूची मूलभूत ताकद आणि त्याची भौतिक संरचना यांच्यावर त्याचे यंत्रणादरम्यान होणारे विरूपण अवलंबून असते. या दोन घटकांचा विचार करून कार्यवस्तू पकडण्यासाठी वापरायच्या फिक्श्चरचे डिझाईन आणि क्लॅम्पिंगचा दाब ठरवला जातो. कर्तन हत्यारे (कटिंग टूल) आणि पॅरामीटर या दोन्हींची निवडदेखील या दोन घटकांवर अवलंबून असते. यंत्रभागांच्या विरूपणाच्या बाबतीत आपल्याला ॲल्युमिनिअमसारख्या कमी ताकदीच्या धातूंमध्ये कास्ट आयर्न /पोलादापेक्षा अधिक संवेदनशील असावे लागते.

2. सपाटपणा सांभाळण्यासाठी फिक्श्चरच्या डिझाईनमधील महत्त्वाच्या गोष्टी

कोणत्याही फिक्श्चरमध्ये यंत्रभागाला व्यवस्थित बसवायचे असले, तर टेकण्यासाठी तीन, स्थान निश्चितीसाठी दोन आणि दिशा निर्देशासाठी एक बिंदू आवश्यक असतो. टेकण्याच्या बिंदूच्या बरोबर वरच्या भागात क्लॅम्प दिले आहेत, याची खात्री करून घ्या. जर टेकण्याच्या बिंदूच्या बरोबर वरच्या भागात क्लॅम्प दिले नसले, तर क्लॅम्पिंग बलामुळे विरूपण होऊ शकते. कधी कधी वस्तूच्या डिझाईनमुळे ’टेकण्याच्या बरोबर वर क्लॅम्प करा’ हे तत्त्व पाळणे अवघड होते. अशा परिस्थितीमध्ये फिक्श्चर डिझाईन करताना क्लॅम्पिंग भाराचे वितरण संतुलित करणे आवश्यक असते.

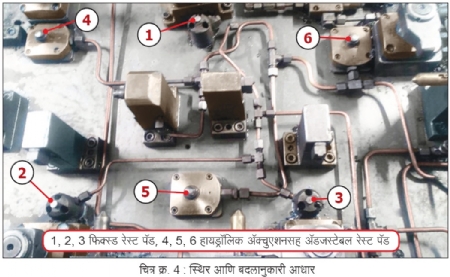

ज्या यंत्रभागाच्या बऱ्याच मोठ्या पृष्ठभागाचे मिलिंग करायचे असेल, त्यात स्थिर बिंदूंच्यामध्ये आधार देणे आवश्यक असते. जर आधार दिले नाहीत, तर कर्तन भारामुळे विरूपण होऊ शकते. या विरूपणाचा काही भाग कायम स्वरूपाचा असतो आणि त्यामुळे निकृष्ट दर्जाचा सपाटपणा मिळतो. ज्याच्यावर आधार द्यायचे आहेत तो संदर्भ पृष्ठभाग (मिलिंग करावयाच्या पृष्ठभागाच्या विरुद्ध बाजूचा) जर अनियमित किंवा ओबडधोबड असेल, तर बदलानुकारी (ॲडजस्टेबल) आधार वापरावे लागतात. जेव्हा यंत्रभाग प्राथमिक स्थिर बिंदूंवर फिक्श्चरमध्ये बसविला जातो, तेव्हा हे आधार त्यांच्यापेक्षा खाली असतात. यंत्रभाग प्राथमिक बिंदूंवर क्लॅम्प केल्यानंतर हे दुय्यम आधार यंत्रभागाला स्पर्श करण्यासाठी वर आणले जातात आणि त्याच स्थितीमध्ये लॉक केले जातात. यंत्रणानंतर यंत्रभाग फिक्श्चरमधून बाहेर काढताना काळजी घ्यावी लागते. हे आधार त्यांच्या जागेवरून मागे हलवले जातात आणि तिथेच लॉक केले जातात. हे आधार यांत्रिक, न्युमॅटिक किंवा हायड्रॉलिक प्रकारामध्ये उपलब्ध असतात. यंत्रभागाचे महत्त्व आणि टूलिंगच्या खर्चाची मर्यादा यांच्यानुसार पर्याय निवडता येतो. यंत्रणामुळे होणाऱ्या विरूपणाला आटोक्यात ठेवण्यात बदलानुकारी आधाराची परिणामकारकता मोठी भूमिका बजावते. (चित्र क्र. 4)

जेव्हा संदर्भ पृष्ठभाग फिनिश करून चांगल्या प्रकारे सपाट केला जातो, तेव्हा आपण बदलानुकारी आधारांच्या जागी ’स्थायी दुय्यम रेस्टिंग पॅड’ देतो. ही पॅड प्राथमिक रेस्टिंग पॅडपासून 10 ते 20 मायक्रॉन खालच्या स्तरावर ठेवलेली असतात. प्राथमिक रेस्टिंग पॅड आणि क्लॅम्पिंग यांना अजिबात धक्का न लावता ही पॅड प्रत्यास्थी विरूपण क्षेत्रात (इलॅस्टिक डीफॉर्मेशन झोन) आधार देतात.

3. क्लॅम्पिंग दाबाची निवड

वर सांगितल्याप्रमाणे यंत्रभाग फिक्श्चरमध्ये क्लॅम्पिंग करताना विरूपित होतो. यातील काही विरूपण प्रत्यास्थी स्वरूपाचे असते. त्यामुळे जो पृष्ठभाग मिलिंगनंतर ’कार्यवस्तू क्लॅम्प केलेल्या स्थिती’ दरम्यान संपूर्णपणे सपाट होता, तो ’कार्यवस्तू क्लॅम्पमधून

सुटी असलेल्या स्थिती’ दरम्यान सपाट राहत नाही.

यंत्रभाग क्लॅम्पिंगदरम्यान विरूपित झालेला नाही याची खात्री करण्यासाठी एक सोपी चाचणी करता येते. फिक्श्चरमध्ये क्लॅम्पिंगचा दाब वाढवताना मिलिंग करावयाच्या पृष्ठभागावर एक डायल इंडिकेटर लावा. डायलच्या काट्याचे विस्थापन सपाटपणाच्या मर्यादेच्या 20 टक्क्याहून अधिक होणार नाही, असा प्रयत्न करा.

या चाचणीच्या आधारे क्लॅम्पिंगचा दाब निश्चित करा. यांत्रिक फिक्श्चर असले, तर टॉर्क रेंचचा वापर करून क्लॅम्पिंग नट घट्ट करा आणि त्याचे मूल्य निश्चित करा.

जर मध्यम स्तराचे कर्तन पॅरामीटर मिळवण्यासाठी पुरेसा दाब देताना विरूपण टाळणे शक्य होत नसेल, तर फिक्श्चरच्या डिझाईनमध्ये पुन्हा लक्ष घालावे लागेल आणि काही बदल करावे लागतील.

4. मिलिंग कटरची निवड

सर्वोत्तम परिणाम हवा असेल, तर जो पृष्ठभाग मिलिंग करून सपाट करायचा आहे, त्याच्या काटकोनात किमान कर्तन भार देईल, असा मिलिंग कटर निवडला पाहिजे. सर्वसाधारणपणे फेस मिल कटर हा एंड मिल कटरपेक्षा अधिक भार निर्माण करेल. तथापि, फेस मिल कटरचा प्रति नग टूल खर्च कमी असू शकतो. त्यामुळे या बाबतीत सारासार विचार करून निर्णय घेणे हितावह असते. तरीही निदान फिनिशिंगसाठी वापरलेला कटर एंड मिल प्रकाराचा असावा. (चित्र क्र. 5)

वरील चार मुद्द्यांचा विचार करून पहिल्या प्रकारच्या निकृष्ट सपाटपणाचे निराकरण करता येईल.

आता आपण सपाटपणाच्या दुसऱ्या परिस्थितीचा म्हणजे मिलिंग केलेल्या पृष्ठभागावरील पायऱ्यांचा विचार करूया. यासाठी पुढील मुद्द्यांकडे लक्ष देणे जरूरीचे आहे.

1. मशिनच्या स्पिंडलची स्थिती

अक्षीय बेअरिंगमध्ये ’प्ले’ असला तर अशा पायऱ्या पडू शकतात. हे तपासून त्यात दुरुस्ती करणे आवश्यक आहे. स्पिंडलच्या खराब स्थितीमुळे बॅक कटिंग होऊ शकते. त्याचा परिणाम पायऱ्या पडण्यात होऊ शकतो.

2. मशिन स्लाईडची झीज

अनेकदा मशिन स्लाईडची झीज हे मिलिंगच्या कामात पायऱ्या येण्याचे प्रमुख कारण असते. बहुतेकवेळा जिथे स्लाईड सर्वाधिक प्रमाणात वापरली जाते, त्या भागात टर्साईटची (मशिनच्या स्लाईडना वंगण पुरविणारी ही सिंथेटिक पट्टी असते.) झीज होते. कार्यवस्तूचे यंत्रण चालू असताना स्लाईड कमी-अधिक झीज असलेल्या भागातून फिरवली जाते. अशा वेळी कधी कधी स्लाईड कापाच्या खोलीच्या दिशेत सरकते, ज्यामुळे पायऱ्या निर्माण होतात. या समस्येचे निराकरण केवळ मशिनची चांगली देखभाल आणि दुरुस्ती करण्यानेच होते.

3. टूलच्या मार्गामुळे अनियमित कर्तन भार

जर टूलचा मार्ग असा असेल की, त्याच्या एका भागात कटरचे संपर्क क्षेत्र दुसऱ्या भागापेक्षा अधिक आहे, तर स्पिंडलवर पडणारा अक्षीय भार कमी जास्त होतो आणि त्यामुळे पायऱ्या निर्माण होतात. उदाहरणार्थ, 80 व्यासाचा एक कटर 120 मिमी रुंद x 300 मिमी लांब पृष्ठभागाचे लांबीच्या दिशेने दोन पासमध्ये मिलिंग करण्यासाठी वापरला आहे. पहिल्या पासमध्ये टूल 70 मिमी, तर दुसऱ्या पासमध्ये 50 मिमी रुंदीच्या पट्टीचे कर्तन करते. दोन्ही पासमध्ये अक्षीय अवरोध वेगवेगळा असेल आणि त्यामुळे अक्षीय स्पिंडल विस्थापन वेगवेगळे असेल. हे टाळण्यासाठी दोन्ही पासमध्ये संतुलित कर्तन भार असेल, असा मार्ग आखावा.

वर उल्लेख केलेल्या निरनिराळ्या परिस्थितींमध्ये मिलिंग करताना प्रक्रियेचे नियंत्रण करून सपाटपणा सुनिश्चित करणे शक्य आहे.

राजेश म्हारोळकर यांत्रिकी अभियंते असून, ते ’श्रीनिवास इंजिनिअरिंग ऑटो कंपोनंटस् प्रा. लि.’चे संचालक आहेत. ही कंपनी ट्रॅक्टरचे कंपोनंट आणि ऑटोमोटिव्ह उद्योगांना आयर्न कास्टिंग आणि प्रिसिजन मशिनिंगबाबत सेवा देते.

@@AUTHORINFO_V1@@